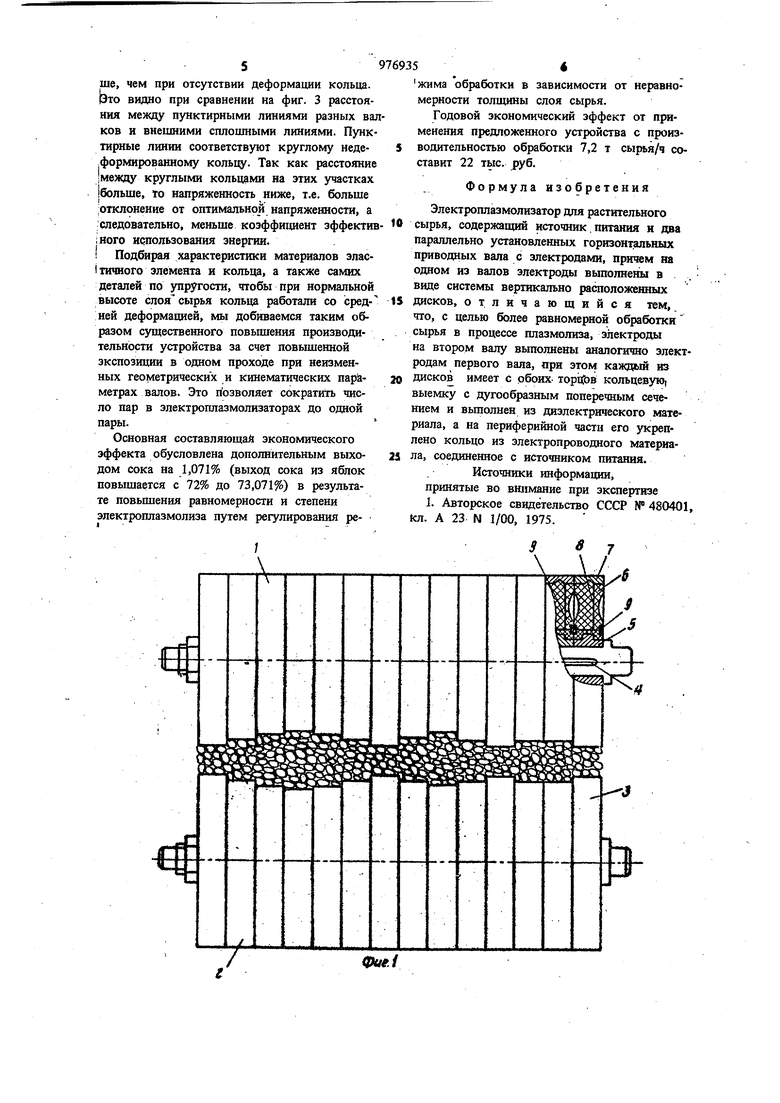

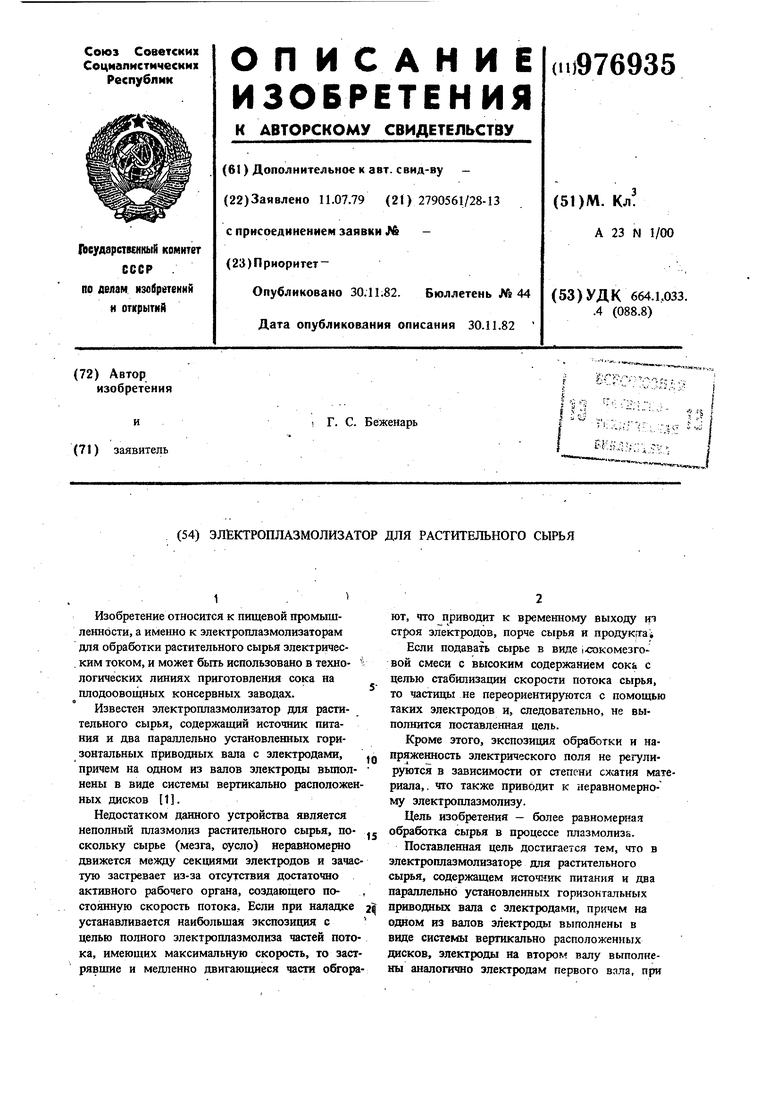

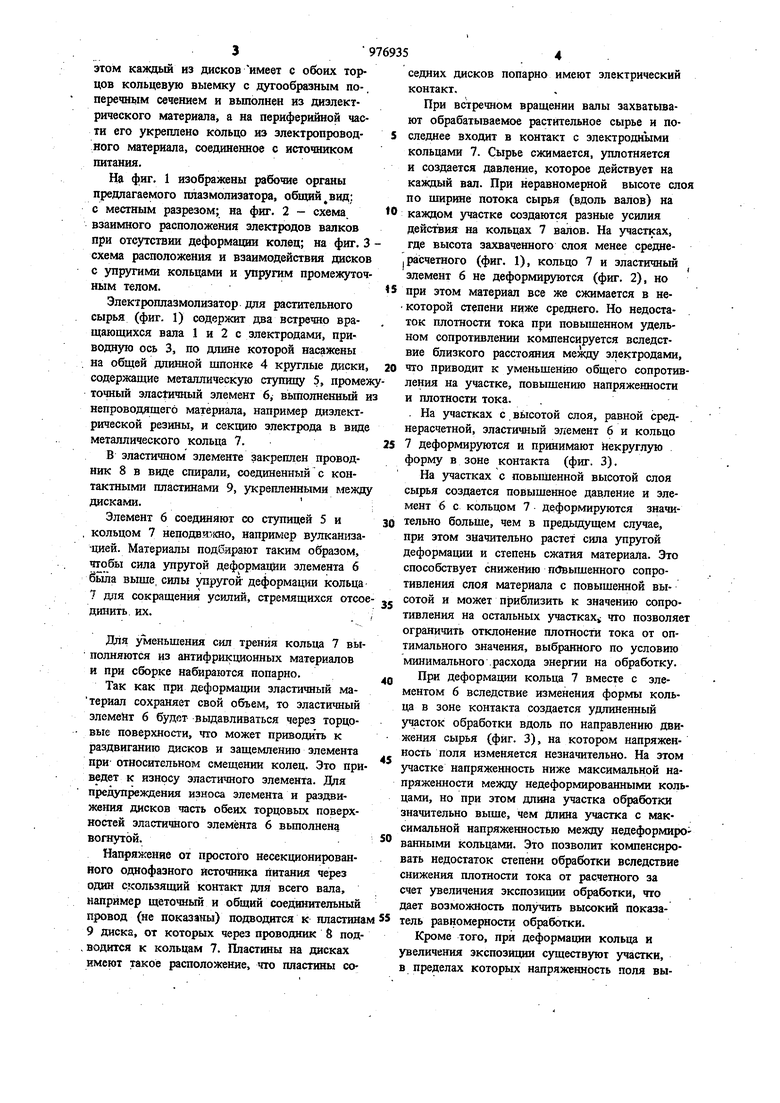

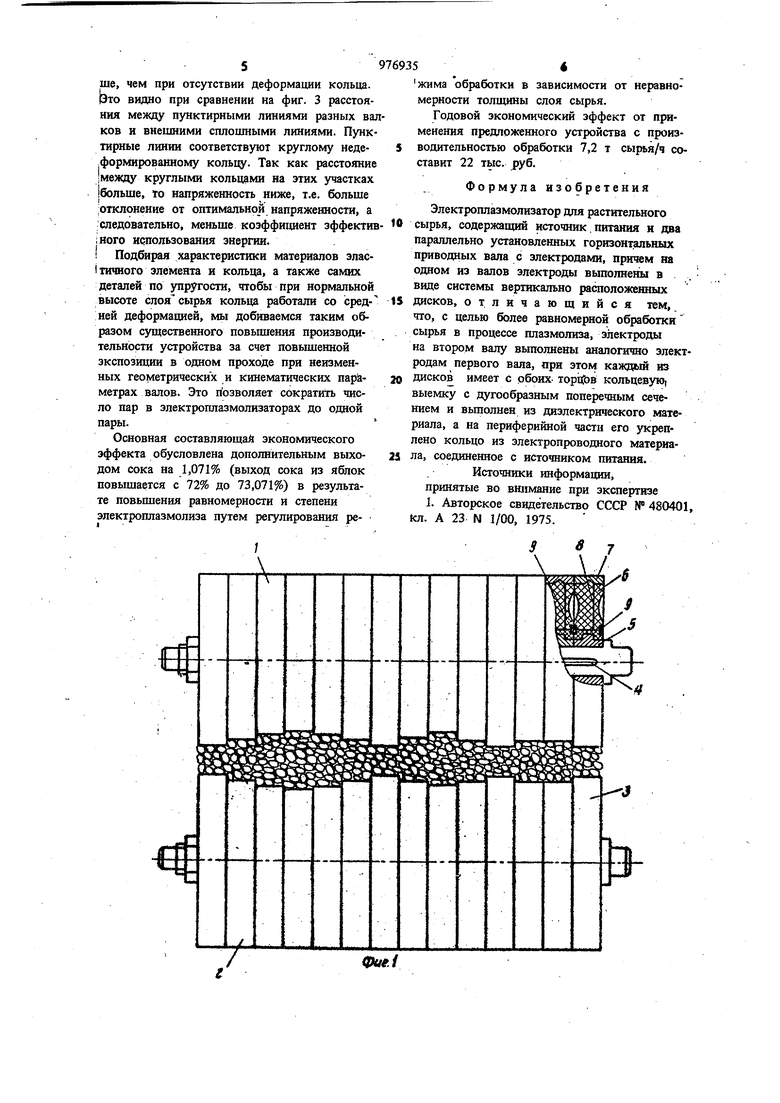

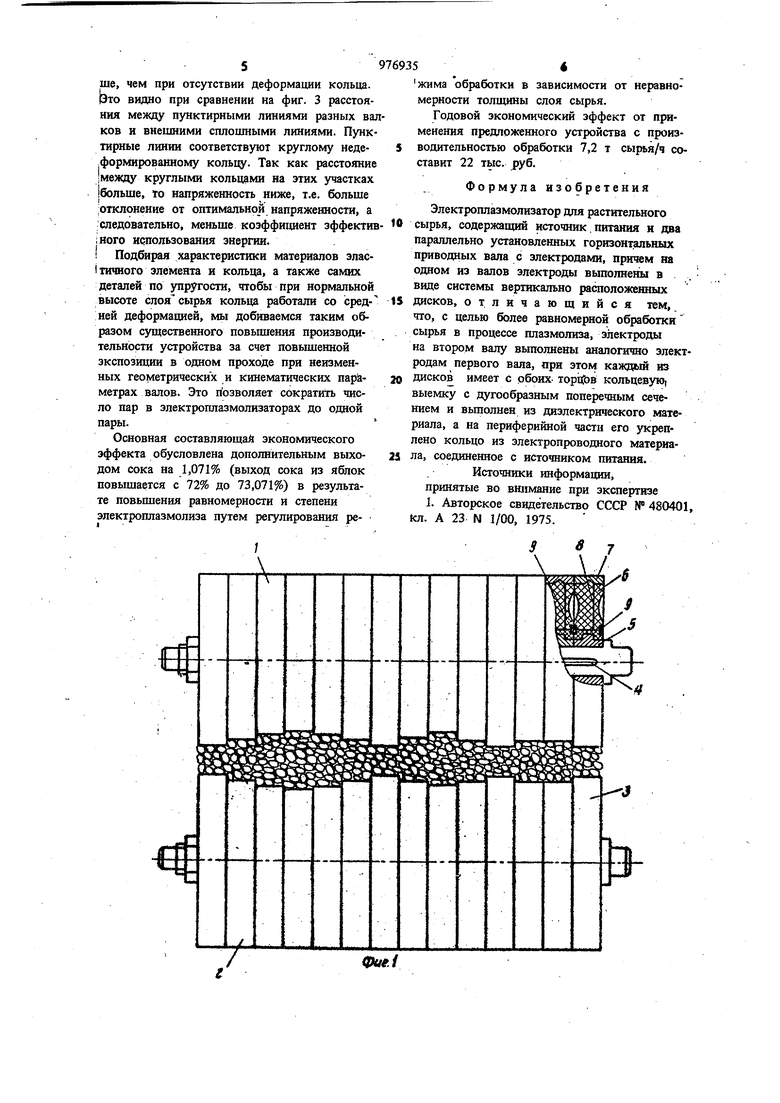

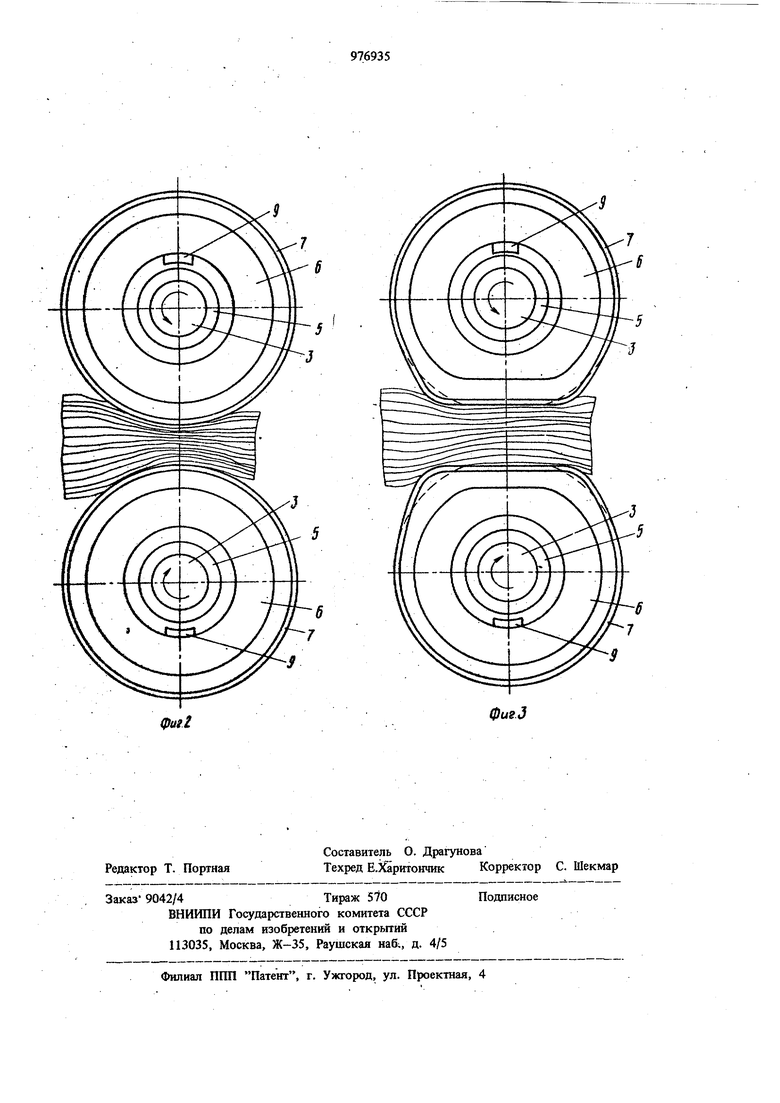

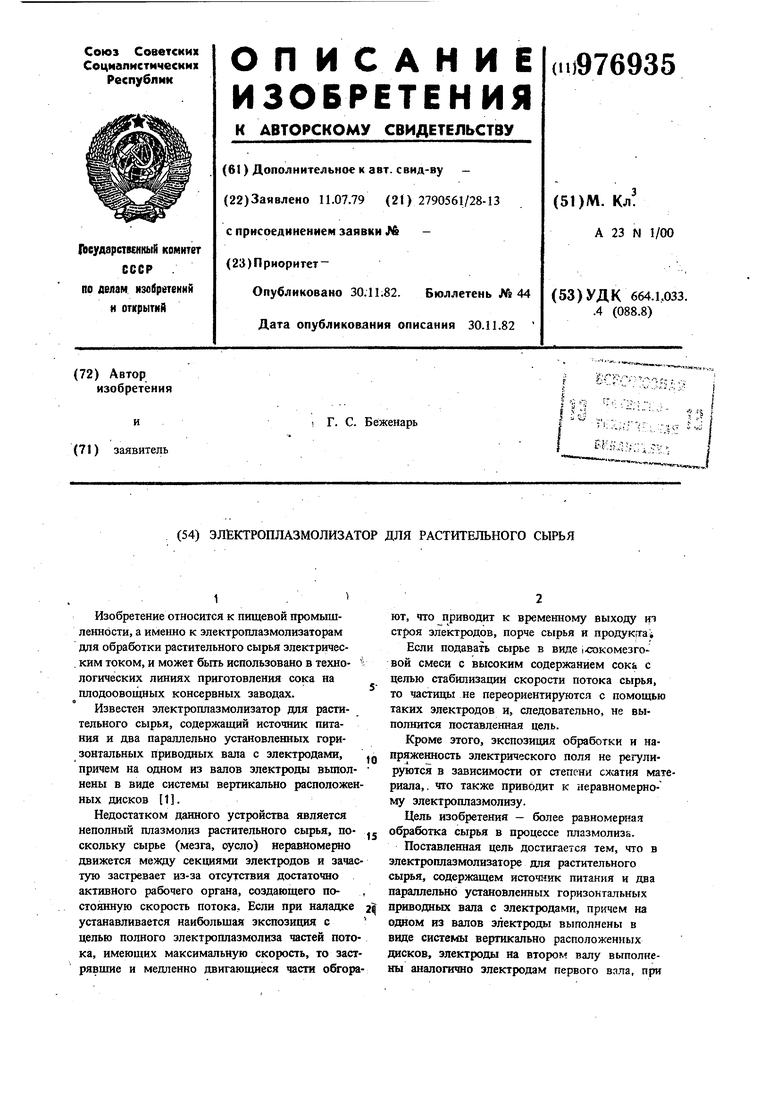

1. Изобретение относится к пищевой промышленности, а именно к электроплазмолизаторам для обработки растительного сырья злектричес. КИМ током, и может быть использовано в технологических линиях приготовления сока на плодоовощных консервных заводах. Известен электроплазмолизатор для растительного сырья, содержащий источник питания и два параллельно установленных горизонтальных Приводных вала с злектродами, причем на одном из валов злектроды вьшолнены в виде системы вертикально расположен ных дисков 1. Недостатком данного устройства является неполный плазмолиз растительного сьфья, поскольку сырье (мезга, ) неравномерно движется между секциями электродов и зачас тую застревает из-за отсутствия достаточно активного рабочего органа, создающего постоянную скорость потока. Если при наладке устанавливается наибольщая зкспозшшя с целью полного электроплазмолнза тастей потока, имеющих максимальную скорость, то эаст рявщие и медленно двигающиеся части обгора ют, что п иводит к временному выходу т строя злектродов, порче сырья и продукта Если подавать сырье в виде 1«окомезговой смеси с высоким содержанием сока с целью стабилизации скорости потока сырья, то частицы не переориентируются с помощью таких электродов и, следовательно, не выполнится поставленная цель. Кроме этого, зкспозиция обработки и напряжеиюсть электрического поля не регулируются в зависимости от степени сжатия материала,. что также приводит к неравномерному злектроплазмолизу. Цель изобретения - более равномерная обработка сырья в процессе плазмолиза. Поставленная цель достигается тем, что в электроплазмолизаторе для растительного сырья, содержащем источник питания и два параллельно установленных горизонтальных приводных вала с электродами, причем на одном из валов электроды выполнены в виде системы вертикально расположенных дисков, электроды на втором валу выполнены аналогично электродам первого вала, при этом каждый из дисков имеет с обоих торцов кольцевую выемку с дугообразным по-, перечным сечением и выполнен из диэлектрического материала, а на периферийной части его укреплено кольцо из электропроводного материала, соединенное с источником питания. На фиг. 1 изображены рабочие органы предлагаемого плазмолизатора, общий,вид; с местным разрезом; на фиг. 2 - схема, взаимного расположения электродов валков при отсутствии деформации колец; на фиг. 3 схема расположения и взаимодействия дисков с упрзпгими кольцами и зшругим промежуточ ным телом. Электроплазмолизатор для растительного сырья (фиг. 1) содержит два встречно вращающихся вала 1 и 2 с электродами, приводную ось 3, по длине которой насажены на общей длинной шпонке 4 круглые диски, содержащие металлическ5Ш) ступицу 5, промеж точный эластичный элемент 6, вьшолненный и непроводящего материала, например диэлектричаской резины, и секцию электрода в виде металлического кольца 7. В эластичном элементе закреплен проводник 8 в виде спирали, соединенный с контактными пластинами 9, укрепленными межд дисками. Злемент 6 соединяют со ступицей 5 и , кольцом 7 неподви5кно, например вулканиза-цией. Материалы подбирают таким образом, чтобы сила упругой деформации элемента 6 бьша выше, силы упругой деформации кольца 7 для сокращения усилий, стремящихся отсо динить. их. Для уменьшения сил трения кольца 7 выполняются из антифрикционных материалов и при сборке набираются попарно. Так как при деформации эластичный материал сохраняет свой объем, то эластичный злемейт б будет выдавливаться через торцовые поверхности, что может приводить к раздвиганию дисков и защемлению элемента при относительном смещении колец. Это при ведет к износу эластичного элемента. Для предупреждения износа элемента и раэдвнже1шя дисков часть обеих торцовых поверхностей эластичного элемента 6 вьшолнена вогнутой. Напряжение от простого несекционированного однофазного источника питания через один скользящий контакт для всего вала, например щеточный и общий соединительный провод (не показаны) подводится к пластина 9 диска, от которых через проводник S под, водится к кольцам 7. Пластины на дисках имеют такое расположение, что пластины соседних дисков попарно имеют электрический контакт. При встречном вращении валы захватывают обрабатываемое растительное сырье и последнее входит в контакт с электродными кольцами 7. Сырье сжимается, уплотняется и создается давление, которое действует на каждый вал. При неравномерной высоте слоя по щирине потока сырья (вдоль валов) на каждом участке создаются разные усилия действия на кольцах 7 валов. На участках, где высота захваченного слоя менее среднерасчетного (фиг. 1), кольцо 7 и эластичный злемент 6 не деформируются (фиг. 2), но при этом материал все же сжимается в некоторой степени ниже среднего. Но недостаток плотности тока при повышенном удельном сопротивлении компенсируется вследствие близкого расстояния между электродами, что приводит к уменьшению общего сопротивления на участке, повышению напряженности и плотности тока. . На участках с вьюотой слоя, равной среднерасчетной, эластичный этмект: 6 и кольцо 7 деформируются и принимают некруглую форму в зоне контакта (фиг. 3). На участках с повыЩенной высотой слоя сырья создается повышенное давление и элемент 6 с кольцом 7 Деформируются эначительно больше, чем в предыдущем случае, при этом значительно растет сила упругой деформации и степень сжатия материала. Это способствует снижению пйвышенного сопротивления слоя материала с повышенной высотой и может приблизить к значению сопроТ1шления на остальных участках, что позволяет ограничить отклонение плотности тока от оптимального значения, выбранного по условию минимального .расхода энергии на обработку. При деформации кольца 7 вместе с элементом 6 вследствие изменения формы кольца в зоне контакта создается удлиненный участок обработки вдоль по направлению движения сырья (фиг. 3), на котором напряженность поля изменяется незначительно. На этом участке напряженность ниже максимальной напряженности между недеформированными кольцами, но при этом длма участка обработки значительно выше, чем длина участка с максимальной напряженностью между недеформирО ванными кольцами. Это позволит компенсировать недостаток степени обработки вследствие снижения плотности тока от расчетного за счет увеличения экспозиции обработки, что дает возможность получить высокий показахель равномерности обработки. Кроме того, при деформации кольца и увеличения экспозиции существуют участки, в пределах которых напряженность поля выше, чем при отсутствии деформации кольца. Зто видно при сравнеиии на фиг. 3 расстояния между пунктирными линиями разных вал ков и внешними сплошными линиями. Пунктирные линии соответствуют круглому неде.формированному кольцу. Так как расстояние между круглыми кольцами на этих участках больше, то напряженность ниже, т.е. больше отклонение от оптимальной напряженности, а следовательно, меньше коэффициент эффектив ;ного использования энергии. Подбирая характеристики материалов эласi тичного элемента и кольца, а также самих деталей по упругости, чтобы при нормальной высоте слоясырья кольца работали со средней деформацией, мы добиваемся таким образом существенного повьциения производительности устройства за счет повышенной экспозиции в одном проходе при неизменных геометрических и кинематических napiaметрах валов. Это позволяет сократить число пар в электроплазмолизаторах до одной пары. Основная составляющай экономического эффекта обусловлена дополнительным выходом сока на 1,071% (выход сока из яблок повьнпается с 72% до 73,071%) в результате повьппения равномерности и степени электроплазмолиза путем регулирования ре5«жима обработки в зависимости от неравномерности толшины слоя сырья. Годовой экономический эффект от применения предложенного устройства с производительностью обработки 7,2 т сырья/ч составит 22 тыс. руб. Формула изобретения Электроплазмолизатор для растительного сырья, содержаший источник, питания и два параллельно установленных горизонтальных приводных вала с электродами, причем на одаом из валов электроды выполнены в . виде системы вертикально расположенных дисков, отличающийся тем, что, с целью более равномерной обработки сырья в процессе плазмолиза, электроды на втором валу вьшолнены аналогично электродам первого вала, при этом каждый из дисков имеет с обоих торфв кольцевуЮ) выемку с дугообразным поперечным сечением и вьшолнен из диэлектрического материала, а на периферийной части его укреплено кольцо из электропроводного материала, соединенное с источником питания. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР №480401, Ют. А 23 N 1/00, 1975.

фиг

фигд