00

Изобретение относится к производству водорода и кислорода из воды, а более конкретно к устройствам, работающим по замкнутым электротермохи мическим циклам разложения последней и предназначено для проведения процес сов плавления и термохимического разл жения различных материалов, в частности ее использование в термохимическо звене термоэлектрохимических циклов разложения воды, сопровождающемся выделением агрессивных газообразных веществ ( U; Сл и ), а также может быть использована в литейном прои водстве. Известны термические литниковые си темы для заливки металла в формы, в к торых.с целью повышения надежности за пирания жидкого металла литниковая чашка и запорнаяС задвижка сйабжа1бтся общей внутренней кольцевой полостью, .соединенной с ракуумной системой fl . Однако такие устройства Требуют зн чительных энергетических затрат на ос ществление запирания и отличаются сло ностью конструкционных решений. Известно также заливочное устройст включающее установленные внутри электропечи литниковую чашку - тигель, конусный стопор с приводом для перемещения стопора и конический стояк. Стопор запирает входное отверстие в стояке и заливка расплава производится за счет подъема стопора, при водящего к увеличению проходного сечения струи металла на входе в стояк 2. . Однако наряду с достоинствами (обеспечение кратчайшего пути расплавленного -материала от литниковой чашки до приемной формы), такое устройство обладает рядом существенных недостатков: тигель не герметизирован, что не позволяет применить избыточное давление тазов, выделяющихся при термохимическом разложении на, зеркало расплавленного материала и обеспечить их отвод из системы в специальные емкости; применение движущихся узлов, а именг но стопора в тигле снижает надежность устройства для заливки расплава, так как наличие в системе агрессивных газообразных веществ ведет к окислению, возможному налипанию окислов и засорению перекатываемого стопором конического отверстия; время выдачи из тигля расплава, поступающего самотеком, в такой системе не может быть изменено, так как зависит от статического напора, при неизменных прочих условиях; система не позволяет обеспечить самопрог изволъную надежную автоматику заливки, так лак подъем стопора производится с помощью механического привода. Наиболее близким к предлагаемой по технической сущности является установка , содержащая печь, размещенный в ней герметизированный корпус, выполненный в виде тигля, направляющий канал, приемную емкость и трубопровод с вентильной системой для отвода образующегося газа (ЗЗНедостатками данной установки являются необходимость периодической перезарядки, сложность конструкции, недостаточная надежность герметизаЦии.. Цель изобретения - повышение надежности герметизации и обеспечение автоматической выгрузки, Указанная цель достигается тем. что термическая литниковая установка для плавления металлов и их солей с выделением газообразных веществ, содержащая печь, размещенный в ней герметизированный корпус, выполненный в виде тигля, направляющий канал, приемную емкость и трубопровод с вентильной системой для отвода образующегося газа, дополнительно снабжена устройством для подачи сжатого газа, соединенным трубопроводом с корпусом, и установленным с воз-, можностью перемещения относительно печи внутренним сифонным трубопроводом, входная часть которого раз- , мещена в корпусе, а выходная - в направляющем канале, а также тем, что печь установлена с возможность перемещения относительно корпуса. Указанные конструктивные изменения позволяют устранить налипание расплавленного материала на стенки канала и использовать энергию образующейся в результате термохимического разложения газообразной фазы, обеспечив надежную выгрузку, а также обеспечить самопроизвольную автоматику заливки расплава путем изменения сопротивления в вентилях трубопроводной, системы отвода газообразной фазы, при прочих неизменных условиях ведения процесса.

310

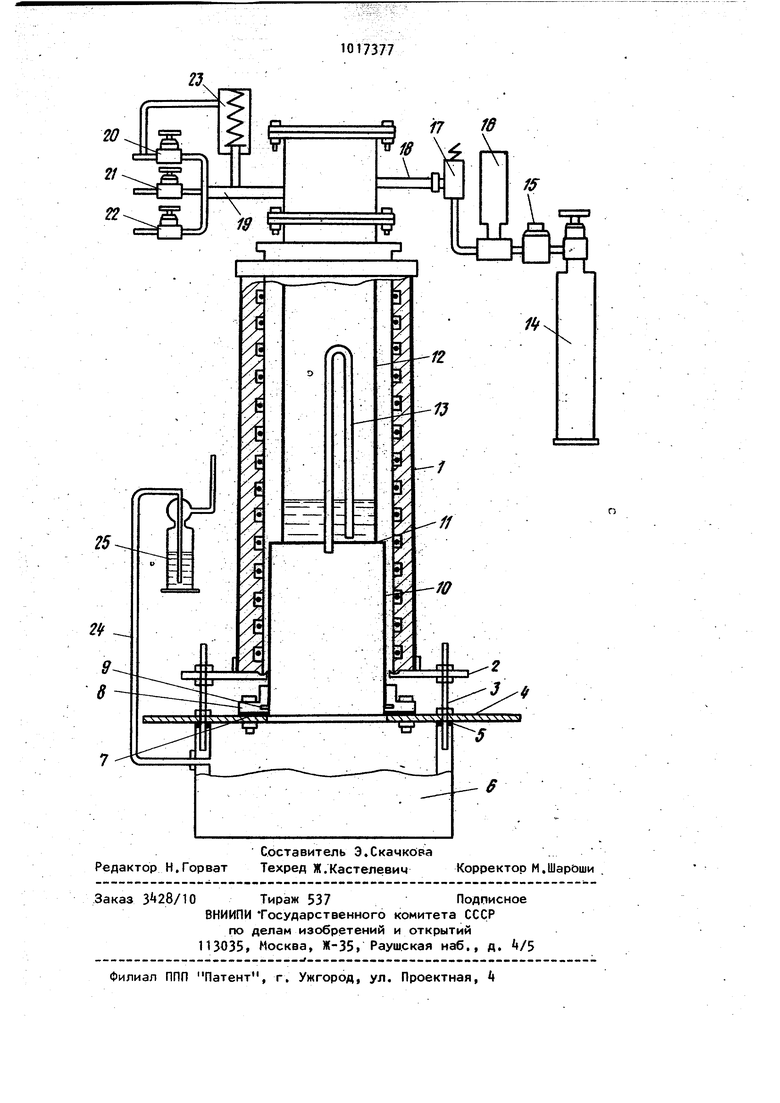

На чертеже изображена установка с частичным вырезом.ее стенки, общий вид..

Установка включает электропечь 1, столик 2, шпильки 3, стол мон- тажной фермы ,уплотняющее кольцо 5. приемную емкость 6, фланец 7, уплотняющие кольца 8 и 9 направляющий канал 10, дно 11, тигель 12, сифонный трубопровод 13, баллон со сжатым газом 14, редукционный клапан 15 аккумулятор 16, электромагнитный клапан 17, трубопроводы 18 и 19, вентили 20-22, предохранит ельнь1й пружинный клапан 23, трубопровод 2k и гидроловушку 25.

Электропечь 1 установлена стационарно на столике 2i -который при помощи четырех шпилек 3 связан со столом монтажной фермы k, к которому при помощи тех же шпилек 3 и Ул лотняющего кольца 5 крепится приемная емкость 6, а также через уплотняющее кольцо 8 фланец 7 в кото ром по резьбовому соединению с помощью уплотняющего кольца 9 установлен направляющий канал 10, проходящи через столик 2 и герметически связанный, через дно 11с тиглем 12, во внутренней области которого находится сифонный трубопровод 13, вмонтированный в дНо 11 и выходящий в центральную область направляющего канала 10, к тиглю 12 с помощью трубопровода 18 подсоединена трубопроводная си стёма для пода чи еж атого газа, включающая: баллон 1А со сжатым газом, связанный через редукционный клапан 15 с-аккумулятором , 16, который, в свою очередь, соединен с электромагнитным клапаном 17.

К тиглю 12 подсоединен-также трубопровод 19, связывающий тигель с вей тильной системой для отвода образующейся газообразной фазы 20-22, причем с цеНью обеспечения техники безопасности к трубопроводу 19, байпасом через вентиль 20 подсоединен предохранительный пружинный клапан 23, а приемная емкость 6.снабжена трубопроводом 2k, связанным через гидроловушку 25 с атмосферой.

Система работает следующим образом, Гайки на шпильках 3 позволяют перемещать столик 2 относительно стола монтажной фермы Ч и обеспечивают ориентацию электропечи 1 относительно герметизированного тигля 12 и на74

правляющего канала 10 таким образом, что выходное Отверстие и поворотное колено сифонного трубопровода 13 располагаются в зонах одинаковых

рабочих температур; редукционный клапан 15 служит для понижения давления газа до рабочих значений и по-, зволяет обеспечить запас газа из баллона It при рабочем давлении в

аккумуляторе 16.

После загрузки тигля 12 твердой фазой солей металлов производится подогрев электропечи 1, при достижении температуры перехода твер/ ой

фазы в жидкое состояние начинается процесс термохимического разложения солей, сопровождающийся выделением газообразной фазы, которая отводится по трубогфоводу 19 с помощью вентильной системы на специальные нужды; через вентиль 20 - в атмосферу, через вентиль 2V - в газогельдёр, через вентиль 22 - на топливные длементм, гри-этом расплав

по сифоннсм у трубопроводу 13 через направляющий канал 10 поступает в . приемную емкость 6, предварительно заполненную электролитом, в которой переходя в твердую фазу растворяется, а испаряющийся в.емкости электролит отводится по трубопроводу и улавливается гидро ювушкой 25. Изменение проходных сечений в вентилях позволяет обеспечить автоматическую самопроизвольную выгрузку расплава солей при определенных концентрациях и температуре, n|W достижении избыточного давления выделяющейся газообразной фазы над зеркалом расплавленного материала, по- . зволяющего заполнить колено сифонного трубопровода, изменение, сопротивления вентильной системы позволяет произвести полное термохимическое раэлои ение солей, при этом аыгру.зка расплава рбеспечивается вво дом в действие трубопроводной системы сжатого газа с помсхцью открытия .электромагнитного клапана 17, применение последней позволяет также использовать предложенную герметизированную, термическую гмтниковую систему для плавления металлов с последующей выгрузкой расплавленной фазы в приемные формы.

Система изготовлена и испытана в лабораторных условиях.

Верхний участок герметизированно- го тигля, направляющий канал и coej

динительный фланец выполнены из нержавеющей стали марки Х18Н10Т, а рабочий объем тигля, его дно и сифонный трубопровод изготовлены из ни хрома - материала в рабочей среде более высокой коррозионной стойкости уплотняющие кольца выполнены из фторопласта,при этом размеры составляют

тигель, мм: общая дтна 320; длина верхнего участка 180; наружный диаметр 40; толщина стенки 2,

дно тмгля, мм: диаметр 50;- толщина 4.

направляющей канал, мм: длина 159; наружный диаметр 50; толщина стенки 2.

сифонный трубопровод, мм: наружный диаметр трубки 6; толцина стенки 1;:высота колена над дном тигля 150.,

Электропечь изготовлена из нихромовой проволоки диаметром 1,3 мм и длиной 15 метров, спиралью улрженной на кварцевую трубу внутренним диаметром 57 мм, длиной 350 мм, которая теплоизолирована с помощью шнурового, листового и засыпного асбеста в корпусе из нержавеющей стали марки Х18Н1ОТ наружным диаметром 112 мм и толщиной стенки мм, длина печи 310 мм, причем в верхнюю торцовую часть кварцевой трубы вводится теплоизоляционное направляющее кольцо из асбестоцемента, расположенное на тигле и имеющее внутренний диаметр il мм, наружный диаметр 70 мм и толщину 20 мм, снабженное направляющим цилиндрическим сужением диаметром 5 мм и толщиной 10 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОГО ПРОКАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2318621C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ МЕТАЛЛОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ЩЕЛОЧНО-ЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 2007 |

|

RU2339716C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК | 1991 |

|

RU2015828C1 |

| ВАКУУМНО-КОМПРЕССИОННАЯ ЛИТЕЙНАЯ УСТАНОВКА | 1972 |

|

SU423570A1 |

| ИНДУКЦИОННАЯ ВАКУУМНАЯ ПЕЧЬ | 2011 |

|

RU2468323C1 |

| СПОСОБ ПЛАЗМЕННОГО ВОССТАНОВЛЕНИЯ ЖЕЛЕЗА ИЗ ОКСИДНОГО РАСПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2384625C1 |

| Установка для получения тонкостенных отливок | 1972 |

|

SU452947A3 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ЗАЛИВКОЙ И ДОЗИРОВАНИЕМ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1992 |

|

RU2006341C1 |

| СПОСОБ ГАЗОВОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ В КИПЯЩЕМ СЛОЕ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2208659C1 |

| ОТЛИВКИ В ЭЛЕКТРОМАГНИТНОЙ ФОРМЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2402405C2 |

1. УСТАНОВКА ДЛЯ ПЛАВЛЕНИЯ НЕТАЛЛОВ И ИХ СОЛЕЙ С ВЫДЕЛЕНИЕМ ТА.ЗООБРАЗНЫХ ВЕЩЕСТВ, содержащая печь размещенный в ней герметизированный корпус, выполненный в виде тигля, направляющий канал, приемн) емкость и трубопровод с вентильной системой для отвода образующегося газа, .отличающаяся тем, что, с целью повышения надежности герметизации и обеспечения автоматической вЬ1Грузки, она снабжена устройством для подачи сжатого газа, соединеннцм трубопроводом с корпусом и установленным с возможностью перемещения относительно печи, внутренним сифонным трубопроводом, входная часть которого размеще;На в корпусе, а выходная - в направляющем канале. 2. Установка по п. 1, о т л и ч а-и ю щ а я с я тем, что печь установлена с возможностью перемещения относитель-жЛ но корпуса,.

Авторы

Даты

1983-05-15—Публикация

1981-07-08—Подача