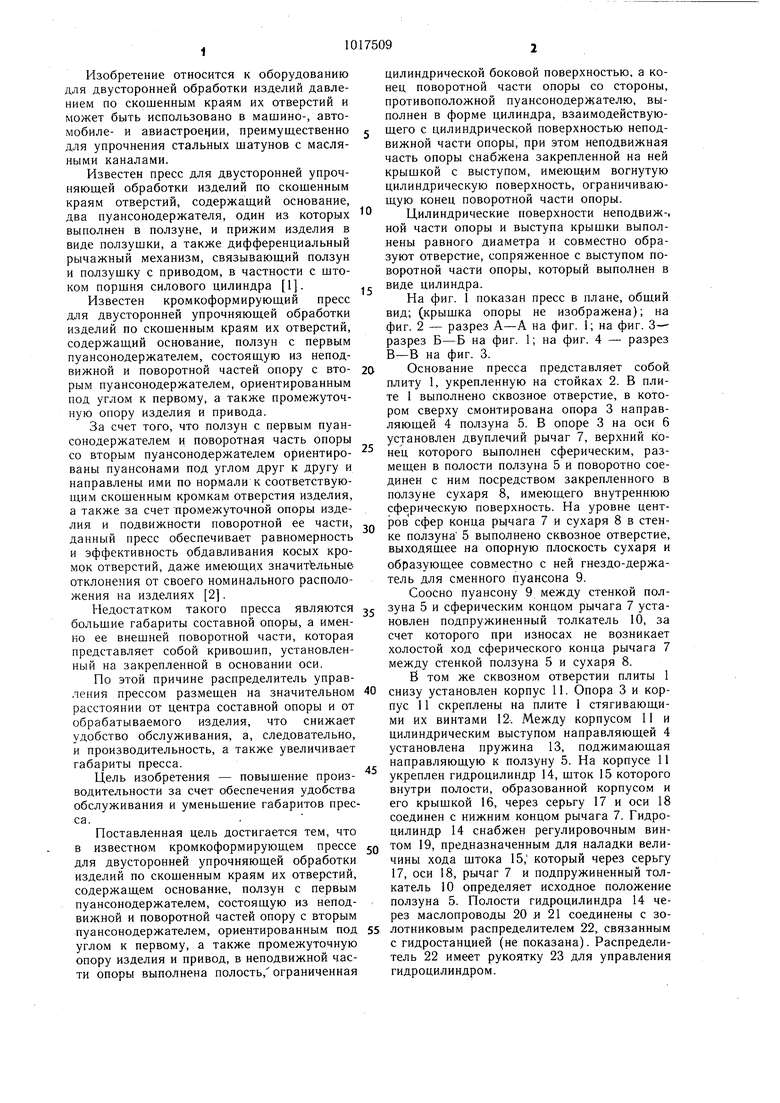

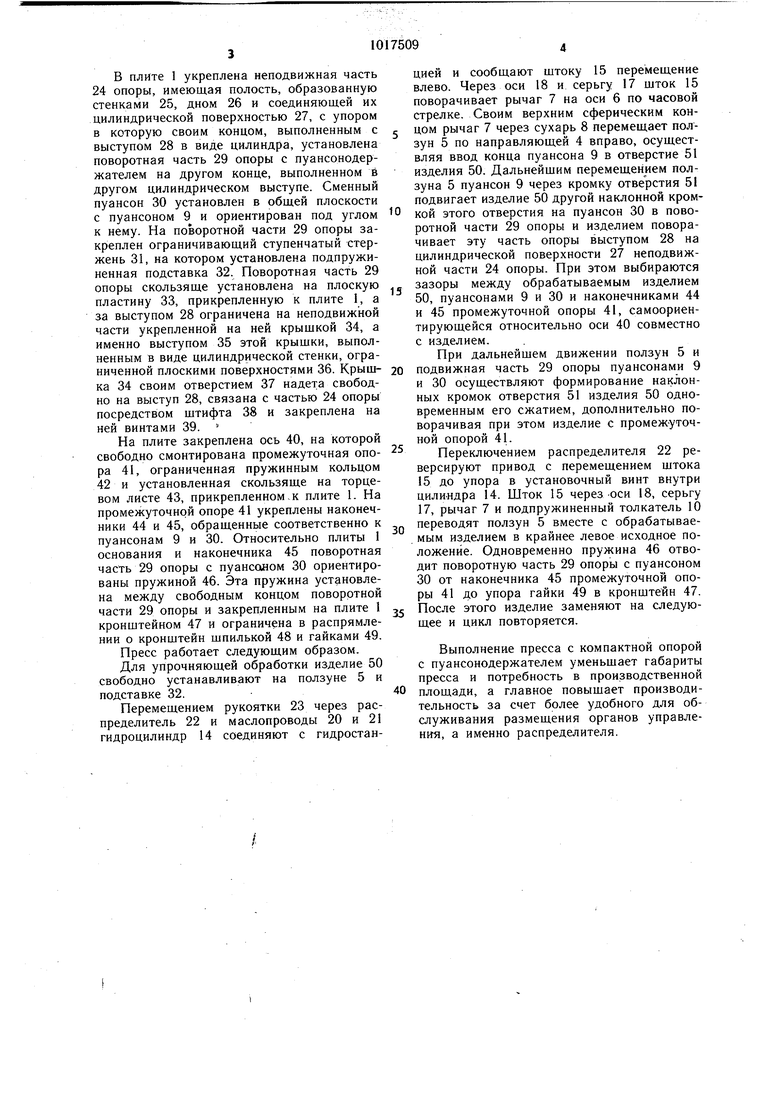

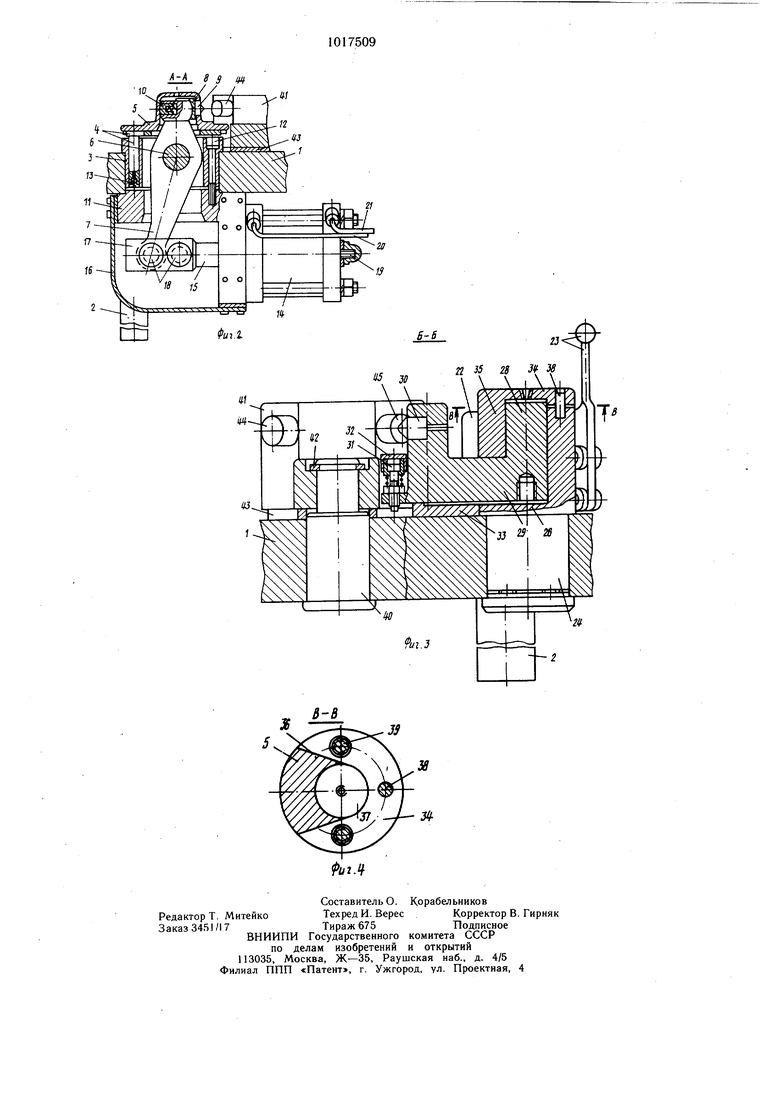

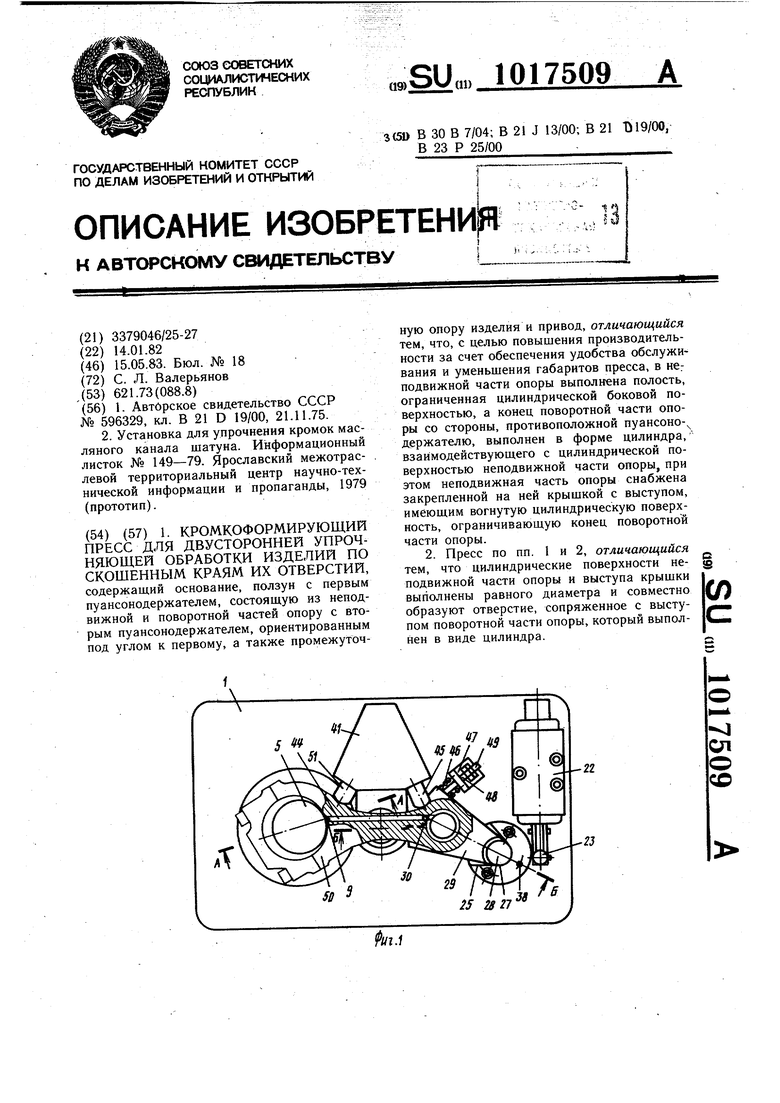

Изобретение относится к оборудованию для двусторонней обработки изделий давлением по скошенным краям их отверстий и может быть использовано в машино-, автомобиле- и авиастроении, преимущественно для упрочнения стальных шатунов с масляными каналами. Известен пресс для двусторонней упрочняющей обработки изделий по скошенным краям отверстий, содержащий основание, два пуансонодержателя, один из которых выполнен в ползуне, и прижим изделия в виде ползушки, а также дифференциальный рычажный механизм, связывающий ползун и ползущку с приводом, в частности с штоком поршня силового цилиндра 1. Известен кромкоформирующий пресс для двусторонней упрочняющей обработки изделий по скошенным краям их отверстий, содержащий основание, ползун с первым пуансонодержателем, состоящую из неподвижной и поворотной частей опору с вторым пуансонодержателем, ориентированным под углом к первому, а также промежуточную опору изделия и привода. За Счет того, что ползун с первым пуансонодержателем и поворотная часть опоры со вторым пуансонодержателем ориентированы пуансонами под углом друг к другу и направлены ими по нормали к соответствующим скошенным кромкам отверстия изделия, а также за счет промежуточной опоры изделия и подвижности поворотной ее части, данный пресс обеспечивает равномерность и эффективность обдавливания косых кромок отверстий, даже имеющих значитЬльные отклонения от своего номинального расположения на изделиях 2. Недостатком такого пресса являются большие габариты составной опоры, а именно ее внешней поворотной части, которая представляет собой кривошип, установленный на закрепленной в основании оси. По этой причине распределитель управления прессом размещен на значительном расстоянии от центра составной опоры и от обрабатываемого изделия, что снижает удобство обслуживания, а, следовательно, и производительность, а также увеличивает габариты пресса. Цель изобретения - повышение производительности за счет обеспечения удобства обслуживания и уменьшение габаритов пресса.. Поставленная цель достигается тем, что в известном кромкоформирующем прессе для двусторонней упрочняющей обработки изделий по скошенным краям их отверстий, содержащем основание, ползун с первым пуансонодержателем, состоящую из неподвижной и поворотной частей опору с вторым пуансонодержателем, ориентированным под углом к первому, а также промежуточную опору изделия и привод, в неподвижной части опоры выполнена полость, ограниченная цилиндрической боковой поверхностью, а конец поворотной части опоры со стороны, противоположной пуансонодержателю, выполнен в форме цилиндра, взаимодействующего с цилиндрической поверхностью неподвижной части опоры, при этом неподвижная часть опоры снабжена закрепленной на ней крышкой с выступом, имеющим вогнутую цилиндрическую поверхность, ограничивающую конец поворотной части опоры. Цилиндрические поверхности неподвиж-. ной части опоры и выступа крышки выполнены равного диаметра и совместно образуют отверстие, сопряженное с выступом поворотной части опоры, который выполнен в виде цилиндра. На фиг. 1 показан пресс в плане, общий вид; (крышка опоры не изображена); на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3- разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 3. Основание пресса представляет собой плиту 1, укрепленную на стойках 2. В плите 1 выполнено сквозное отверстие, в котором сверху смонтирована опора 3 направляющей 4 ползуна 5. В опоре 3 на оси 6 установлен двуплечий рычаг 7, верхний конец которого выполнен сферическим, размещен в полости ползуна 5 и поворотно соединен с ним посредством закрепленного в ползуне сухаря 8, имеющего внутреннюю сфе рическую поверхность. На уровне центров сфер конца рычага 7 и сухаря 8 в стенке ползуна 5 выполнено сквозное отверстие, выходящее на опорную плоскость сухаря и образующее совместно с ней гнездо-держатель для сменного пуансона 9. Соосно пуансону 9 между стенкой ползуна 5 и сферическим концом рычага 7 установлен подпружиненный толкатель 10, за счет которого при износах не возникает холостой ход сферического конца рычага 7 между стенкой ползуна 5 и сухаря 8. В том же сквозном отверстии плиты 1 снизу установлен корпус 11. Опора 3 и корпус 1 скреплены на плите 1 стягивающими их винтами 12. Между корпусом 11 и цилиндрическим выступом направляющей 4 установлена пружина 13, поджимающая направляющую к ползуну 5. На корпусе 11 укреплен гидроцилиндр 14, шток 15 которого внутри полости, образованной корпусом и его крышкой 16, через серьгу 17 и оси 18 соединен с нижним концом рычага 7. Гидроцилиндр 14 снабжен регулировочным винтом 19, предназначенным для наладки величины хода штока 15, который через серьгу 17, оси 18, рычаг 7 и подпружиненный толкатель 10 определяет исходное положение ползуна 5. Полости гидроцилиндра 14 через маслопроводы 20 л 21 соединены с золотниковым распределителем 22, связанным с гидростанцией (не показана). Распределитель 22 имеет рукоятку 23 для управления гидроцилиндром.

В плите 1 укреплена неподвижная часть 24 опоры, имеющая полость, образованную стенками 25, дном 26 и соединяющей их цилиндрической поверхностью 27, с упором в которую своим концом, выполненным с выступом 28 в виде цилиндра, установлена поворотная часть 29 опоры с пуансонодержателем на другом конце, выполненном в другом цилиндрическом выступе. Сменный пуансон 30 установлен в общей плоскости с пуансоном 9 и ориентирован под углом к нему. На поворотной части 29 опоры закреплен ограничивающий ступенчатый стержень 31, на котором установлена подпружиненная подставка 32. Поворотная часть 29 опоры скользяще установлена на плоскую пластину 33, прикрепленную к плите 1, а за выступом 28 ограничена на неподвижной части укрепленной на ней крышкой 34, а именно выступом 35 этой крышки, выполненным в виде цилиндрической стенки, ограниченной плоскими поверхностями 36. Крышка 34 своим отверстием 37 надета свободно на выступ 28, связана с частью 24 опоры посредством штифта 38 и закреплена на ней винтами 39.

На плите закреплена ось 40, на которой свободно смонтирована промежуточная опора 41, ограниченная пружинным кольцом 42 и установленная скользяще на торцевом листе 43, прикрепленном,к плите 1. На промежуточной опоре 41 укреплены наконечники 44 и 45, обращенные соответственно к пуансонам 9 и 30. Относительно плиты 1 основания и наконечника 45 поворотная часть 29 опоры с пуансоном 30 ориентированы пружиной 46. Эта пружина установлена между свободным концом поворотной части 29 опоры и закрепленным на плите 1 кронштейном 47 и ограничена в распрямлении о кронштейн шпилькой 48 и гайками 49.

Пресс работает следующим образом.

Для упрочняющей обработки изделие 50 свободно устанавливают на ползуне 5 и подставке 32.

Перемещением рукоятки 23 через распределитель 22 и маслопроводы 20 и 21 гидроцилиндр 14 соединяют с гидростанцией и сообщают штоку 15 перемещение влево. Через оси 18 и серьгу 17 шток 15 поворачивает рычаг 7 на оси 6 по часовой стрелке. Своим верхним сферическим концом рычаг 7 через сухарь 8 перемещает ползун 5 по направляющей 4 вправо, осуществляя ввод конца пуансона 9 в отверстие 51 изделия 50. Дальнейшим перемещением ползуна 5 пуансон 9 через кромку отверстия 5 подвигает изделие 50 другой наклонной кромкой этого отверстия на пуансон 30 в поворотной части 29 опоры и изделием поворачивает эту часть опоры выступом 28 на цилиндрической поверхности 27 неподвижной части 24 опоры. При этом выбираются зазоры между обрабатываемым изделием 50, пуансонами 9 и 30 и наконечниками 44 и 45 промежуточной опоры 41, самоориентирующейся относительно оси 40 совместно с изделием.

При дальнейшем движении ползун 5 и подвижная часть 29 опоры пуансонами 9 и 30 осуществляют формирование наклонных кромок отверстия 51 изделия 50 одновременным его сжатием, дополнительно поворачивая при этом изделие с промежуточной опорой 41.

Переключением распределителя 22 реверсируют привод с перемещением штока 15 до упора в установочный винт внутри цили-ндра 14. Шток 15 через-оси 18, серьгу 17, рычаг 7 и подпружиненный толкатель 10 переводят ползун 5 вместе с обрабатывае. мым изделием в крайнее левое исходное положение. Одновременно пружина 46 отводит поворотную часть 29 опоры с пуансоном 30 от наконечника 45 промежуточной опоры 41 до упора гайки 49 в кронштейн 47. После этого изделие заменяют на следующее и цикл повторяется.

Выполнение пресса с компактной опорой с пуансонодержателем уменьшает габариты пресса и потребность в производственной площади, а главное повышает производительность за счет более удобного для обслуживания размещения органов управленигя, а именно распределителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для двусторонней обработки изделий по наклонным краям отверстий | 1981 |

|

SU1034815A1 |

| Кромкоформирующий пресс для двусторонней упрочняющей обработки изделий по наклонным краям отверстий | 1981 |

|

SU1271613A1 |

| Пресс для двусторонней упрочняющей обработки изделий по наклонным краям отверстий | 1984 |

|

SU1199353A1 |

| АГРЕГАТ ДЛЯ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ДАВЛЕНИЕМ КРОМОК ОТВЕРСТИЙ | 1989 |

|

SU1690269A1 |

| Одноручьевой штамп для высадки деталей из штанги на гкм | 1971 |

|

SU447209A1 |

| ГИДРАВЛИЧЕСКИЙ МНОГОЭТАЖНЫЙ ПРЕСС С МЕХАНИЗМОМ ПОДЪЕМА | 2013 |

|

RU2544717C2 |

| Штамп для гибки штучных заготовок из листа и проволоки | 1987 |

|

SU1433557A2 |

| Штамп для формовки тонкостенных обойм | 1977 |

|

SU797823A1 |

| Устройство для прессования изделий из металлических порошков | 1986 |

|

SU1340901A1 |

| Гидравлический многоэтажный пресс с механизмом подъема и способ прессования с гидравлической схемой его реализации | 2017 |

|

RU2681591C2 |

1. КРОМКОФОРМИРУЮЩИЙ ПРЕСС ДЛЯ ДВУСТОРОННЕЙ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ИЗДЕЛИЙ ПО СКОШЕННЫМ КРАЯМ ИХ ОТВЕРСТИЙ, содержащий основание, ползун с первым пуансонодержателем, состоящую из неподвижной и поворотной частей опору с вторым пуансонодержателем, ориентированным под углом к первому, а также промежуточную опору изделия и привод, отличающийся тем, что, с целью повышения производительности за счет обеспечения удобства обслуживания и уменьшения габаритов пресса, в не: подвижной части опоры выполнена полость, ограниченная цилиндрической боковой поверхностью, а конец поворотной части опоры со стороны, противоположной пуансонодержателю, выполнен в форме цилиндра, взаимодействующего с цилиндрической поверхностью неподвижной части опоры, при этом неподвижная часть опоры снабжена закрепленной на ней крышкой с выступом, имеющим вогнутую цилиндрическую поверхность, ограничивающую конец поворотной части опоры. 2. Пресс по пп. 1 и 2, отличающийся тем, что цилиндрические поверхности неподвижной части опоры и выступа крышки О) выполнены равного диаметра и совместно образуют отверстие, сопряженное с выступом поворотной части опоры, который выполнен в виде цилиндра. 1 СП О ;О

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для обработки кромок отверстий | 1975 |

|

SU596329A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Установка для упрочнения кромок масляного канала шатуна | |||

| Подъемник для выгрузки и нагрузки барж сплавными бревнами, дровами и т.п. | 1919 |

|

SU149A1 |

| Ярославский межотраслевой территориальный центр научно-технической информации и пропаганды, 1979 (прототип). | |||

Авторы

Даты

1983-05-15—Публикация

1982-01-14—Подача