Известны прессы для брикетирования торфа и подобного материала, включающие колонны, матрицу, прессующий пуансон и щтемпель для подпрессовки. Однако в процессе эксплуатации имеют место случаи забивания канала матриц пробками, что приводит к большим перегрузкам, а иногда и к авариям ответственных деталей.

Цель изобретения - обеспечить синхронность работы штемпеля для подпрессовки с прессующим пуансоном и исключить перегрузки.

Для этого штемпель для подпрессовки смонтирован на конце зубчатой рейки, входящей в зацепление посредством паразитной шестерни с зубчатым сектором, на валу которого укреплены поводки, шарнирно соединенные с прессующим пуансоном. Матрица выполнена с поворотной стенкой и предохранительным устройством, состоящим из гидроцилиидра с двухсторонним щтоком, концы штока оперты на поворотную стенку матрицы и подпружиненные траверсы, прикрепленные к корпусу гидроцилиндра, щарнирно соединенному с поворотной стенкой матрицы.

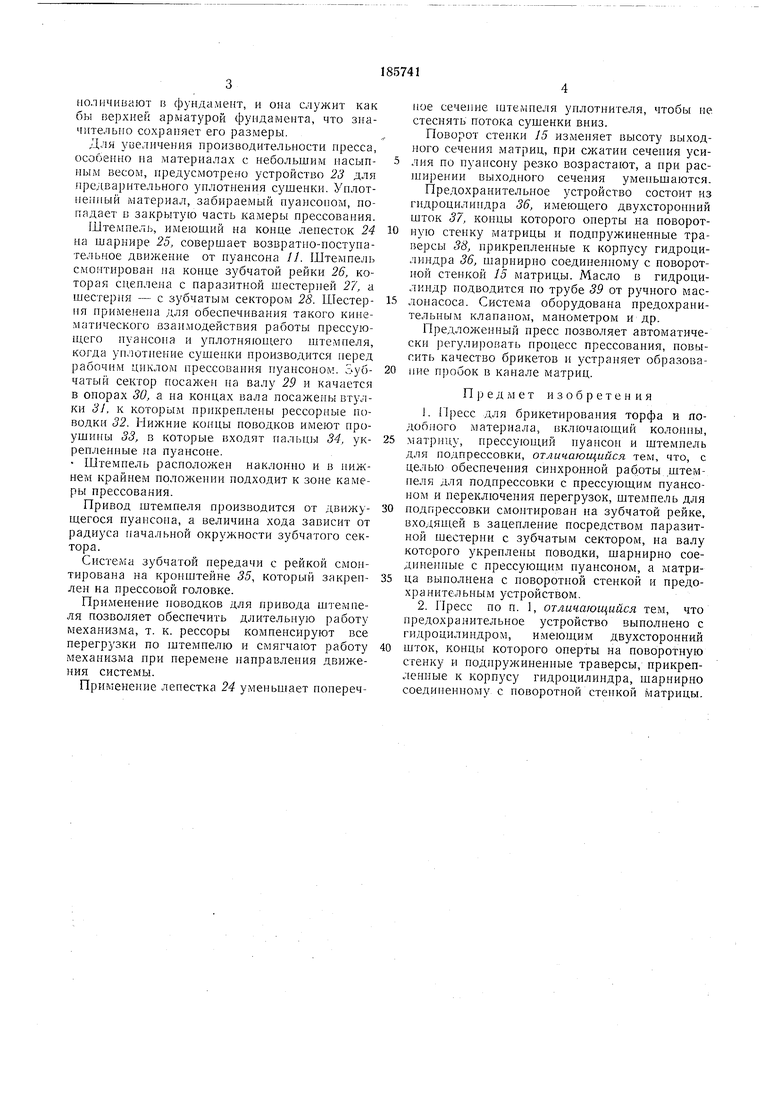

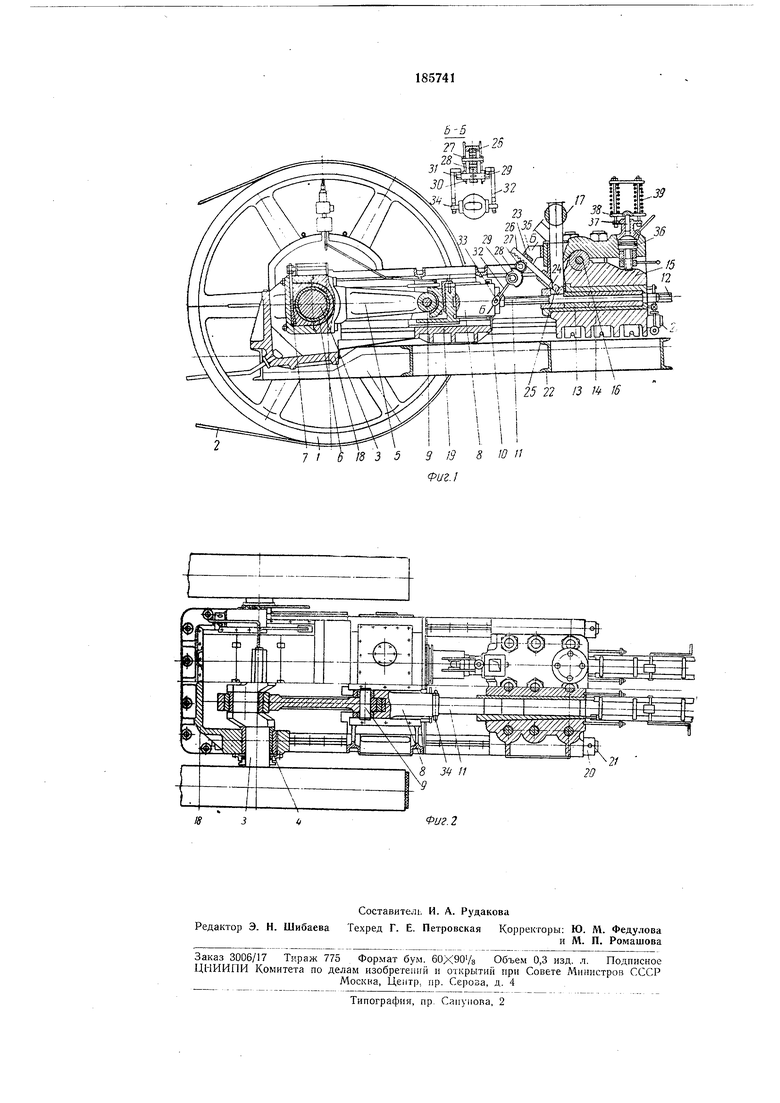

На фиг. 1 показан предложенный пресс, вид сбоку; на фиг. 2 - то же, вид в плане.

два колена, развернутые под углом 180° один относительно другого. Шатун 5 посажен на коленчатом валу на подшипниках скольжения с разъемными вкладышами 6, которые регулируются клиновым устройством 7.

Малая головка шатуна соединена с корпусом ползуна S осью 9. Цилиндрическая часть ползуна выходит наружу через уплотняющее устройство 10, а на конце ползуна закреплен прессующий пуансон 11, совершающий возвратно-поступательное движение. За каждый ход вперед пуансон забирает определенное количество сыпучей прессуемой массы (сущенки), брикетирует ее в закрытой части канала матриц и проталкивает всю брикетную ленту по каналу и лоткам 12.

Матрицы 13 собираются комплектно в корпусе прессовой головки 14. Матрицы имеют поворотную стенку 15 и предохранительное устройство. Стенка 15 может наворачиваться вокруг оси 16 и изменять свое положение.

Подача сушенки в камеру прессования происходит через пробковый затвор 17. Система пресса состоит из отдельных узлов: задней станины 18, траверсы ползунов 19 и прессовой головки 14. Вся система пресса стягивается в одно целое с помощью гаек 20 и сквозных стяжных колонн 21, .которые воспринимают на себя усилия прессования, и собирается на монтажной раме 22. Раму замонолнчивают в фундамент, и она служит как бы верхней арматурой фундамента, что значительно сохраняет его размеры.

Для уоелнчения нроизводительности нресса, особенно на материалах с небольшим насыпным весом, предусмотрено устройство 23 для нредварительного уплотнения сушенкн. Уилотненпый материал, забираемый пуансоном, попадает в закрытую часть камеры прессования.

Штемпель, имеющий на конце лепесток 24 на шарнире 25, совершает возвратно-поступательное движение от нуансона У/. Штемпель смонтирован па конце зубчатой рейки 26, которая сцеплена с паразитной ш;естерпей 27, а шестерня - с зубчатым сектором 28. Шестерня применена для обеспечивания такого кинематического взаимодействия работы црессуюшего нуансона н уплотняющего штемпеля, когда уплотнение сушенки производится неред рабочим циклом прессования пуансоном. Зубчатый сектор посажен на валу 29 и качается в опорах 30, а на концах вала посажены втулки 3}, к которым прикреплены рессорные новодкн 32. Нижние концы поводков имеют проушины 33, в которые входят пальцы 34, укрепленные на пуансоне.

Штемпель расположен наклонно и в нижнем крайнем цололсепии подходит к зоне камеры прессования.

Привод штемпеля производится от движущегося пуансона, а величина хода зависит от радиуса начальной окружности зубчатого сектора.

Система зубчатой нередачи с рейкой смонтирована на кронщтейне 55, который закреплен на прессовой головке.

Применение поводков для привода штемпеля позволяет обеспечить длительпую работу механизма, т. к. рессоры компенсируют все перегрузки по штемпелю и смягчают работу мехапизма при перемене паправления движения системы.

Применение лепестка 24 уменьшает поперечное сечение штемпеля уплотнителя, чтобы не стеснять потока сушенки вниз.

Поворот стенки 15 изменяет высоту выходного сечепия матриц, при сжатии сечеиия усилня по пуансону резко возрастают, а при рас ниреиии выходного сечеиия уменьшаются. Предохранительное устройство состоит из гидроцилиндра 36, имеющего двухсторонний шток 37, концы которого оперты на поворотную стенку матрицы и подпружиненные траверсы 38, нрикрепленные к корпусу гидроцилиндра 36, шарпирно соединенному с поворотной стенкой /5 матрицы. Масло в гидроцилиндр подводится по трубе 39 от ручного маслонасоса. Система оборудована предохранительным клапаном, манометром и др.

Предложенный пресс позволяет автоматически регулировать процесс прессования, новысить качество брикетов и устраняет образовапие пробок в канале матриц.

П р е д мет изобретения

1.Пресс для брикетирования торфа и подобного материала, включающий колонны,

матрицу, нрессующий ну а неон и штемпель для подпрессовки, отличающийся тем, что, с целью обеспечения синхронной работы штемиеля для подпрессовки с прессующим njancoном и переключения перегрузок, штемпель для

подпрессовки смоптирован на зубчатой рейке, входящей в зацепление посредством паразитной шестерпи с зубчатым сектором, на валу которого укреплены поводки, шарнирно соединениые с прессующим пуансоном, а матрица выполнена с поворотной стенкой п предохранительным устройством,

2.Пресс по п. 1, отличающийся тем, что предохранительное устройство выполнено с гидроцилиидром, имеющим двухсторонний

шток, концы которого оперты на поворотную стенку и подпружиненные траверсы, прикрепленные к корпусу гидроцилиндра, шарнирно соединенному с новоротной стенкой матрицы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ КОМПАКТИРОВАНИЯ ТВЕРДЫХ ОТХОДОВ В БОЧКЕ И РАСПРЕССОВКИ ЗАПОЛНЕННОЙ БОЧКИ С КРЫШКОЙ В БРИКЕТ | 2010 |

|

RU2453437C2 |

| Брикетный штемпельный пресс для сыпучих материалов | 1981 |

|

SU1017511A1 |

| ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ НАЛОЖЕНИЯ АЛЮМИНИЕВЫХ ОБОЛОЧЕК НА КАБЕЛЬ | 1966 |

|

SU183072A1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ ОБРАТНЫМ МЕТОДОМ | 1973 |

|

SU406594A1 |

| КОЛЕНО-РЫЧАЖНЫЙ ПРЕСС ДЛЯ ПОЛУСУХОГО ДВУСТОРОННЕГО ПРЕССОВАНИЯ | 1972 |

|

SU335098A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2035296C1 |

| Роторно-конвейерная машина | 1983 |

|

SU1217741A1 |

| МЕХАНИЧЕСКИЙ ПРЕСС ДЛЯ ЛАБОРАТОРНЫХ ИСПЫТАНИЙ | 1970 |

|

SU286499A1 |

| ГИДРОПРИВОД ПРЕСС-ШТЕМПЕЛЯ ПРЕССА | 1973 |

|

SU408823A1 |

| Устройство для прессования изделий из порошковых материалов | 1983 |

|

SU1081002A1 |

Авторы

Даты

1966-01-01—Публикация