47

(Л С

со

О5

ij

00

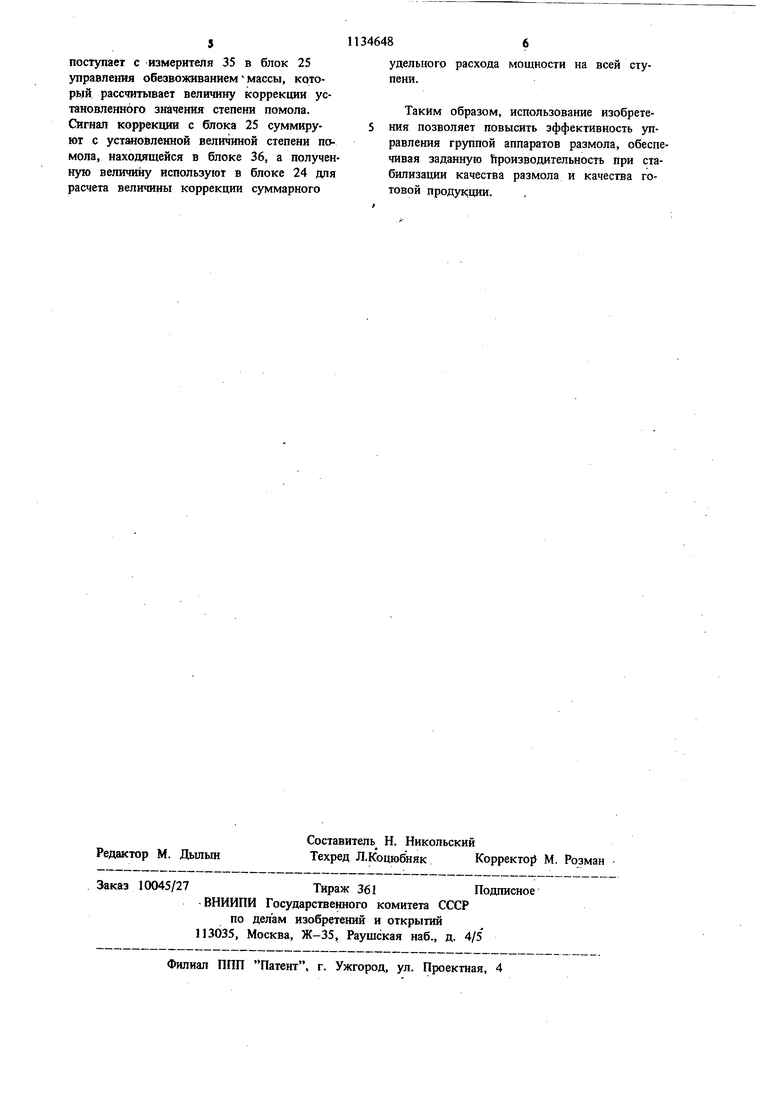

Изобретение относится к целлюлозно-бума ному производству и может быть использовано для автоматаческого управления процессом размола бумажной массы. Известен способ автомалпеского управления процессом размояа б)т1ажной массы, заключающийся в регулировании степени по мола на входе и выходе группы аппаратов в зависимости от измеренных велишш степени помола {1}. Недостатком данного способа является ни кая зффективность уловления. Цель изобретения - шхвышение зффектав ности управления. Указанная цель достигается тем, что согласно способу автоматического управления процессом размола бумажной массы путем регулирования степени помола на входе и выходе группы аппаратов в згшисимости от измеренных величин степени помола измеря ют расход воздуха, просасываемого сквозь бумажное полотно на линии зеркала залива массы на сетке и корректируют величину степени помола на выходе группы аппаратов в зависимости от измеренного значения расхода -воздуха. - На чертеже 1федставл«1а схема устройства реализующего способа. Схема содержит волокнистую массу li размалывающие аппараты 2, изм ительный полый цшшндр 3 и 4 соответственно на входе и выходе ступени размола, измерители -концентрации и расхода массы 5 и 6 соответственно, блоки корректировки степени помола 7 и 8 на входе и выходе груп пы аппаратов, механизм управления присадкой 9, измерители мощности 10, блок расчета удельного р 1схода моищости 11 каждого аппарата, блок управления удельным расходом мощности 12 на каждом аппарате, блок ущ авления расходом массы 13 на каждом аппарате, исполнительный механизм управления 14 расходом массы, блоки калибровки степени помола 15 и 16 соответственно на входе и выходе ступени размола, элементы сравнения 17-20, сумматоры 21 и 22, блок управления удель ньн«1 расходом моощости 23 на всей ступени, бяок управления степенью помола 24, блок управления обезвоживанием 25, блок управления производительностью ступени 26, блок перераспредел шя доли производительности 27 каждого аппарата, блок перераспределения доли участия 28 каждого аппарата в процессе размола, блок ввода лабораторных значений входной степени помола 29, блок ввода установленных значений долей производительности 30 каждого аппарата блок ввода установленного значения производительности ступени 31, блок ввода уста-новленных значений долей участия аппарата в процессе размола 32, блок ввода установленного значения удельного расхода мощности для всей ступени 33, блок ввода лабораторных значений к выходной степени помола 34, измеритель 35 расхода воздуха из отсасывающего ящика, установленное значение степени помола на выходе ступени размола 36. Способ осуществляют следующим образом. Волокнистую массу 1 подают в параллельные размалывающие аппарать 2 ступени непрерывного размола. На входе ступени установлен измерительный полый цилиндр 3 и измеритель 5 концентрации массы, а на входе в каждый аппарат-измеритель 6 расхода массы. По двум дискретным сигналам Начало и Окончание измерения, поступающим с изм уитепьного полого цилиндра 3, в блоке 7 корректировки степени помола производят расчет времени фильтрации и по полученным значениям осуществляют корректировку значения степени помола по зависимости 5Р Ъ -«.Ъ Т +Ь Т к ок 1к 2к где 5Р. скорретированное значен е сте- , пени помола на входе и выходе группы аппаратов; значение времени фильтрации, определяемое по дискретным сигналам Начало и Окончание заполнения измерительного полого цилиндра; коэффициент усиления по соответствующим каналам. Скорректированное значение сравнивают в элементе сравнения 17 с фактической величиной степени помола, поступающей из блока 29 ввода лабораторных значений. В зависимости от полученной ошибки в блоке 15 осуществляют калибровку значений степени помола в соответствии с выражением .-13- IIVII5РА действительное значение степени помола; шаг, соответствующий моменту времени ввода новых значений лабораторного анализа; II VII - норма вектора ,T,l Одновременно с этим сигналы с измерителей 6 расхода массы, поступающей на каждый аппарат, сравнивают в блоке 18 с их установленными значениями и по величине ошибки блоки 13 управления расхо31дом массы осуществляют изменение исполнительных механизмов 14. Управление осуществляют до тех пор, пока текущие значения расхода массы не станут равными их установленным значениям.. . Сигналы с измерителя 10 мощности аппарата, с измерителя б расхода и измерителя 5 концентрации поступают в блок 11, где осуществляют расчет удельного расхода мои0юс1ги на каждом anoatpaTe. Яолуч юые вешчнны сравнивают в бноке 19 с установ ленными значениями удельного расхода мощ яосш, поступающим с блока 23, и по вели чше ошибки бжжа 12 у1фввлею{я удельным расходом мшцносп воздействуют на механизм присадки 9 дисков аппаратов размола. Наряду с этим с блока 33 через сумматор 22 в. блок 23 nocTjoiaeT установл шое жачение удельного расхода мощности щцг всей ступени. В зтот же блок 23 с бясжа 32 через блок 28 перераспределения 1Юдак т установленшле значения долей участия аппарата. В блоке 23 осущесгаляют расчет установленного удельного расхода мощности каждого аашарзта по следующ .формуле: где рУ , Р - установленные значешм удель ного расхода мовдюстя на i-OM аппарате н на всей ступени, соответственно; d. - установленное значение жнш участия аппарата в процессе размола. На выходе ступени размола из мерительный полый цилиндр 4, с помоаа ю которого по двум да жретным шгналам Ш чаио и Окончание измерения определяют в блоке 8 время фильтрации и по этЫ{ величш1е корректируют степень помола на выходе ст)Фени размола, используя зависшьюось (1). Полученное значение сравнивают в блоке 17 с лабораторными значениями степеди помола, поступающими из блока 34. В заш симоста от полученной ошибки в блоке 16 осув ствляют калибровку значения creiKira помола, используя выражение (2). Скорректированное и откалиброванное значение степенн помола на выходе ступеш раз мола сравнивают в блоке 20 с его установленным значением, поступающим с блока 36. По полученной величине опгабки н по калиброванному значению CTeneira помола на входе потока в блоке 2S О1федаяяют веЖ1чн ну коррекции суммарного удельного расхода ivroniHocTH для всей CTynenot по следующей формуле: Ifт 4РуСп Хо1,дР.п-0+51 )) , (М де ДР - величина коррекции суммарно ного удельного расхода мощности;ЗР - установленное значение степени помола на выходе ступени размола; ЗР , 5Р - текущее калиброванное значение степени помола на входе н выходе ступени размола, сот ответственно; a,b,k - коэффициенты, определяемые при йаладке системы; п - шаг управления; - запаздывание объекта управления. Значение коррекции, полученное в блоке 24, суммируют в блоке 22 с величиной суммарного удельного расхода мощности на всей ступени, находящейся в блоке 33, а полученную величину используют в блоке 23 для расчета установленного удельного расхода мощности каждого размалыВ1ающего аппарата по выражению (3). Если необходимо целенаправленно измешть производительность ступени или расход массы через любой из аппаратов размола, то блок 26 управления производительностью ступени по сигналам с блоков 30 и 31 рассчитывает и выдает в блок 18 установленное значение расхода массы, пропуосаемой через каждый аппарат. Расчет осуществляют по следующей формуле: , (Ч где QV , Q - соответственно установленные значения расхода массы через i-ый аппарат н производительность ступени; у. - установленное значение доли производительности для i -го аппарата. Прн зтом блоки 27 и 28 осуществляют втоматнческое перераспределение долей роизводительности и долей участия аппаата в процессе размола таким образом, тобы пп 51ci. i . Z -y..i Качество процесса размола и, следоваельно, готовой прод тсцин определяют по освенному показателю - расходу воздуха отсасывающего ящика на линии зеркаа залива массы на сетке бумагоделательой машины. Значение расхош нозяуха

поступает с измеритеяя 35 в блок 25 управления обезвоживанием массы, который рассчитывает величину коррекции установленного значения степени помола. Сигнал коррекции с блока 25 суммируют с устанойленной величиной степени помола, находящейся в блоке 36, а полученную величину используют в блоке 24 для расчета величины коррекции суммарного

удельного расхода мощности на всей ступени.

Таким образом, использование изобретения позволяет повысить зффективность управления группой аппаратов размола, обеспечивая заданную Ьроизводительность при стабилизации качества размола и качества готовой продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления группой размалывающих аппаратов | 1980 |

|

SU1059040A1 |

| Система автоматического управления процессом размола волокнистой массы | 1981 |

|

SU1017754A1 |

| Способ автоматического управления процессом разлома бумажной массы,состоящей из нескольких волокнистых компонентов | 1987 |

|

SU1430437A1 |

| Система автоматического управления размолом волокнистых компонентов полуфабриката | 1984 |

|

SU1210888A1 |

| Способ автоматического управления процессом размола массы | 1978 |

|

SU943361A1 |

| Способ автоматического управления процессом размола композиционных масс полуфабрикатов в производстве листовых материалов и устройство для его осуществления | 1986 |

|

SU1509470A1 |

| Способ автоматического управления процессом непрерывного размола смеси волокнистых компонентов | 1987 |

|

SU1416581A1 |

| Способ автоматического управления процессом размола бумажной массы | 1978 |

|

SU705043A1 |

| Способ автоматического управления потоком массы в последовательно включенных аппаратах непрерывного размола | 1975 |

|

SU747918A1 |

| Система автоматического управления размолом волокнистой массы | 1980 |

|

SU953053A1 |

СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ РАЗМОЛА БУМАЖНОЙ МАССЫ путем регулирования степени помола на входе и выходе группы аппаратов в зависимости от измеренных величин степени помола, отличающийс я тем, что, с целью повышения эффективности управления, измеряют расход воздуха, просасываемого сквозь бумажное полотно на линт1 зеркала залива массы на сетке и корректируют величину степени помола на выходе группы аппаратов, в зависимости от измеренного значения расхода воздуха.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Система автоматического управления группой размалывающих аппаратов | 1980 |

|

SU1059040A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-01-15—Публикация

1982-08-05—Подача