2. Устройство по п. 1, о т ;i и чающееся тем, что механизм регулирования скорости перемещения эаготовок в реакционной трубе снабжен подпружиненным рычагом, установленным с возможностью взаимодействия о. выступами, выполненными на периферии диска, и ударного взаимодействия с реакционной трубой .

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отгибки краев изделий | 1986 |

|

SU1386329A1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ИЗГОТОВЛЕНИЯ СВЧ-ПОГЛОТИТЕЛЕЙ | 2021 |

|

RU2778283C1 |

| Устройство для загрузки заготовок | 1987 |

|

SU1419854A1 |

| Устройство для нанесения металлосодержащей пасты на торцы плоских заготовок,преимущественно керамических конденсаторов | 1981 |

|

SU991524A1 |

| Автоматическая линия | 1985 |

|

SU1296373A1 |

| Установка для газовой эпитаксии полупроводниковых соединений по МОС-гидридной технологии | 1989 |

|

SU1673653A1 |

| Установка для изготовления керамических заготовок радиодеталей | 1975 |

|

SU716819A1 |

| Устройство для снятия контактных узлов резисторов | 1985 |

|

SU1309091A1 |

| Устройство для отгибки краев полуфабриката | 1987 |

|

SU1549633A1 |

| Устройство для получения углеродного токопроводящего слоя на керамических заготовках резисторов | 1982 |

|

SU1127015A1 |

1. УСТРОЙСТВО ДЛЯ ОСАЖДЕНИЯ РЕЗИСТИВНЫХ ПОКРЫТИЙ ИЗ ПАРОГАЗОВОЙ ФАЗЫ НА ЗАГОТОВКИ РЕЗИСТОРОВ, содержащее механизм загрузки заготовок резисторов, вертикальио установленную на основании реакционную трубу с нагревателем, .механизм регулирования скорости перемещения заготовок в реакционной трубе и сиртему подачи парогазовой смеси в реакционную трубу, о тличающееся тем, что, с целью повышения качества покрытия и производительности в работе, оно снабжено накопителем обработанных заготовок, расположенным на выходе реакционной трубы, соединеншА с сисэсемой пещачи парогазовой смеси в реакционную трубу, причем механизм регулирования скорости перемещения заготовок в реакционной трубе выполнен в виде диска, установленного в накопителе для обработанных заготовок под реакционной трубой с возможностью ре-, гулирования частоты кругового враще|А1Я и осевого перемещения. 00 Oi

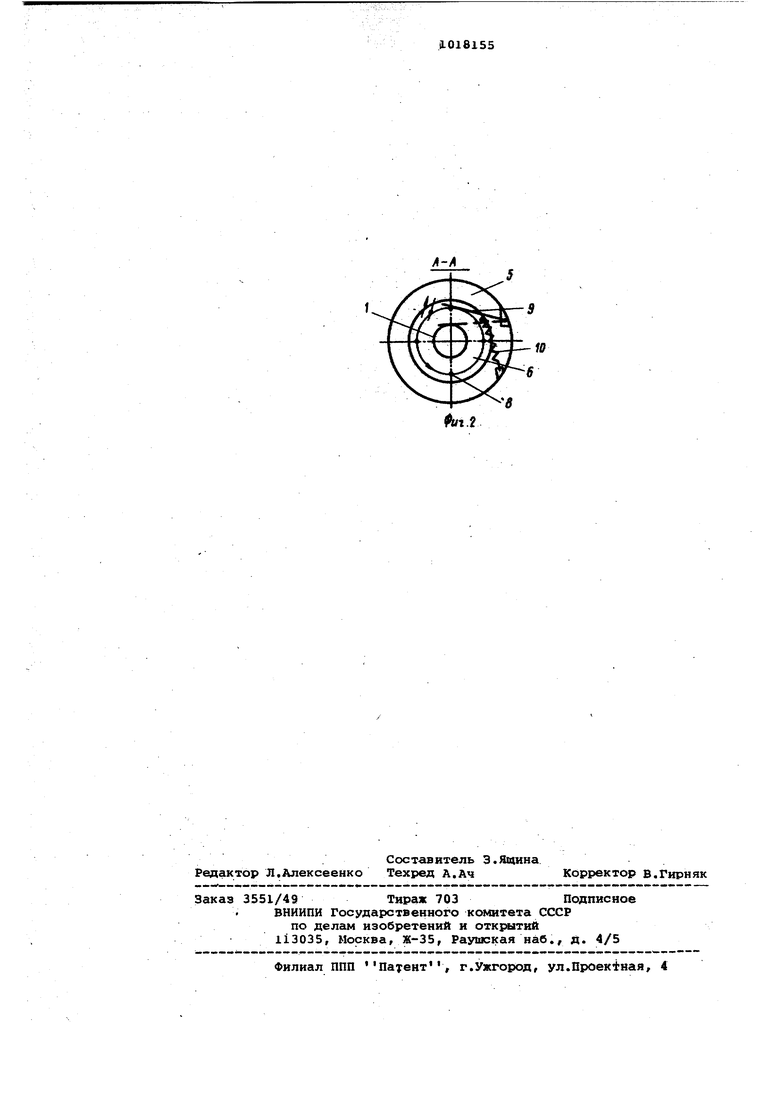

Изобретение относится к устройствам для осаждения ;резистивных покрытий из парогазовой фазы при избыточном давлении, и может быть использовано в производстве пленочных резнеторов. Известно устройство для непрерывного осаждения резистивного слоя на керамические заготовки резисторов в среде инертного газа при избыточном давлении, содержащее многоканальную печь с горизонтально установленными реакционными трубами, связанными с загрузчиками керамических заготовок, питатели, подающие механизмы (механизмы перемещения заготовок через зону обработки), приводы вращения ре акционных труб и систему подачи паро {газовой смеси в реакционные трубы. Устройство снабжено блоком стабилиза ции температуры исходного реагента, а подающие механизмы и приводы враще ния реакционных труб размещены симме рично относительно жаровых труб, при чем подающий механизм снабжен приводом возвратно-поступательного переме щения в виде штока, один конец кото рого через двуплечий рычаг соединен с толкателем, служащим для подачи ке рамических заготовок, а другой - с отсекателем для тех же заготовок. Ке рамические заготовки из загрузчиков по питателям поступают к реакционным трубам по восьми параллельным каналам. Попутно с заготовками в реакционные трубы поступает парогазовая смесь, которая образуется при пропус кании инертного газа-носителя, напри мер аргона, через слой жидкого вещества. Скорость перемещения заготовок в реакционной трубе регулируется изменением частоты обрабатывания электромагнитов подающих механизмов. Осаждение покрытия в реакционньлх трубах осуществляется при избыточном давлении 0,05-0,1 атн 1. Недостатками известного устройства являются низкое качество покрытия низкая производительность, сложность конструкции, а также низкая надежность работы, узкий диапазон величин номинальных значений сопротивления науглероживаемых заготовок, а также возможность использования данного устройства для обработки заготовок только цилиндрической формы одного диаметра и длины. Низкое качество покрытия обусловлено тем, что на выходе из реакционной трубы обработанные горячие заготовки не изолируются от атмосферного воздуха, вследствие чего происходит . окисление покрытия. Кроме того, в известном устройстве движегние керамических заготовок по реакционной трубе осуществляется с циклическими остановками, а расход парогазовой смеси циклически меняется, поскольку штсгки подаквдих механизмов- периодически перекрывают отверстие реакционной ,трубы. Эти возмущения нарушают равновесные условия процесса осаждения, и формируют на поверхности заготовок неоднородное покрытие в виде слоеного пирога , в котором структуру слоя определяют действующие в каядаый момент времени дараметры процесса осаждения.: Низкая производительность устройства вызвана тем, что- движение керами-; ческих заготовок в реакционной трубе осуществляется с циклическими остановками в бдин ряд друг за другом. Низкая надежность работы устройства объясняется тем, что при попадании в реакдионную трубу керамического скола или заготовки со скошенным торцом происходит заклинивание всего столба заготовок, поскольку заготовт ки могут- двигаться в трубе с небольшим радиальным зазором ()0,3 мм). Конструкция устройства не позволяет получить низкоомнне резисторы в диапазоне от 3 .до 60 Ом, так как . для получения таких изделий, требуется повышенный расход парогазовой смеси, которая осаждается не только на обрабатываемых заготовках, но и на стенках реакционной трубы, вызывая быстрое зарастание ее отверстия. Устройство предназначено для обработки керамических заготовок только .одного диаметра и длины. Известно устройство для осаждения резистивны} покрытий из парогазовой фазы на заготовки резисторов, содержащее механизм загрузки заготовок резисторов, вертикально установленную на основании реакционную трубу с нагревателем, механизм регулирования скорости перемещения заготовок в реакционной трубе и систему подачи парогазовой смеси в реакционную трубу 12). Недостатками известного устройства являются низкое качество покрытия а также низкая производительность. Низкое- качество покрытия связано с тем,что иа выходе из реакционной трубы обработанные горячие заготовки ие изолируются от атмосферного возду|ха, .вследствие чего происходит окисреиие шжрытия. Кроме того, в извест том устройстве движение керамических заготовок RO реакционной трубе осуществляетСя с циклическими остановками , а парога13овой системы циклически меняется, поскольку заслонки электромагнитных клапанов периодически перё сжшают отверстие реакцнонной трубы. Эти возмущения нарушакгт равнсяаесные условия осаждения и фо ялируют на поверхности заготовок неоднородное покрытие в виде слоеного пирога , в котором структуру слоя определякпг действупкие в кажлЗи момент времени парамет процесса осаждения. В извёст1КЯ4 устройстве отсутствует встряхивание заготовок в реакциоииСой трубе, поэтому на првё хности заготовок формир пот разнотолщиниое покрытие с минимальной тол&тной в местах соприкосновения заготовок дру с другом в со стенками реакционнЬй трубы. При щпсли чЕескнх остановках за готовок, вызшаемых работой злёктромагнитншс клапанов; происходит ние заготовок в диапазоне температур 1100-1206 С. Низкая производительность устройства обусловлена , что движение заго.т( в. реакциоикс трубе пронс ХОДИТ с циклическими остановками, вызваиными работой злектромагнитиых клапанов. Цель изся ретення - повышение качества покрытия и производительности в работе. . -:-- .. Постазленная цель достигается тем что уст ройстео для осаждения резисти ньрс псжритнй: из парогазовой фазы на заготовки реэи :торов, содержащее механизм загрузжи э:аготовок резисторов, вертикально установленную на ос новании реакционную трубу с нагревателем, механизм регулирования скорое тн пер лшцения заготовок в реакционной трубе и систему подачи парогазовой, смеси в реакционную трубу, сиабжено накопителем обработанных загото вок, расположенньм HJH выходе реакцнонной tpyfn, соединённнм с системой подачи парогазовой смеси в реакционну трубу, причем механизм регулирования скорости перём цения заготовок в реакционной трубе выполнен в виде диска, ycTaiHOBЛенного в накопителе для обработанных заготовок под реакционной трубой с возможностью регулирования частоты кругового вращения и осевого перемещения. Кроме того, механизм регулирования скорс сти -перемшцения заготовок в реакционной трубе снабжен подпружиненным рычагом, установленным с возможностью взаимодействия с выступами, выполненнЕлмн на.периферии диска, и ударного взаимодействия с реакционной тр|убой. На фиг. 1 представлена схема предлагаемого устройства, о&ций. вид; на фиг. 2 -.сечение А-А на фиг. 1. Устройство для осаждейня резистнвных покрытий (фиг. 1) содержат вертикально установленную на основании (не показано) реакционную трубу 1, мехганйзм 2 загрузки с питателем 3, нагревателе 4, накопитель 5 обработанных 3iaroTOBOK, механизм регу лиро|вания скорости перемедения заготовок Через з,ону обработки и систему подачи, парогазовой смеси в реационную трубу (не показана}. Реакционная труба 1 соединена с Механизмом 2 загрузки питателем 3, Накопитель 5 соединен с системой подачи парогазовой смеси, установлен на нижнем конце реакционной трубы 1. Механизм регулирования скорости перемацения заготовок через зону обработки установлен в накопителе 5 и выполнен в .внде днска б, установленного с зазором под реакционной трубой . 1. Диск установлен на валу 7 с воз-можностью рагулириования частоты кругового вращения и осевого перемещения вдоль в ала . Диск б через жал 7 связан с привод М 1, установленньм под диском (не показан). На вериферии диска 6 ВБтолнены выступы 8, контактнрующие с подпружиненным рычагом 9 с возможностью ударного взаимодействия последнего с реакционной трубой. Внутренний диаметр реакционной трубы значительно п:ревы1аает раэме сяы обрабашваемых aaroTOBOfc. Устройстгво работает следумцим образом. Включают нагреватель 4 и механизм 2 загрузки. Из механизма загрузки по питателю 3. керголкческие заготовки . как сыпучий материал, поступают в акционную трубу I. Заготовки в трубе движутся верху вн«з за счет грави- . тацйонных сил. В реакционной трубе ; заготовки удерзкиваются диском 6. Включают вращение дяска. Под действием центробежной силы Диск 6 сбрасывает обработанные горячие заготов;Ки в накопитель 5, при этом начинается движение заготовок по реакционное трубе. При движении вниз заготовки -

jpaaorpesaiOTCH, движение заготовок ос ествляатся непрерьшно без остановок . Включают систему подачи парогазовой смеси. Инертный газ-носитель например аргон, транспортирует пары рабочего вещества в реа.кционную тру©у. Парогазовая смесь заполняет накопитель 5, предохраняя покрытие обработанных горячих заготовок от воздей-ствия атмосферного воздуха, и под небольшим избыточным давлением .(,1 ати) противотоком поступает в реакционную трубу. Под действием температуры в реакционной трубе парогазовая смесь разлагается, образуя на поверхности заготовок пленочное покры тие., Герметичный накопитель 5 предотвращает окисление покрытия, а также исключает возможность попадания атМосферного воздуха в парогазовую смесь при поступлении смеси в реакционную трубу.

Скорость перемещения заготовок в реакционной трубе 1 регулируется изменением частоты вращения диска б, а также изменением зазора между дис;ком и торцом трубы за счет перемещения диска вдоль собственной оси. При малых оборотах диска б скорость перемещения заготовок в реакционной трубе- 1 мала. С увеличением оборотов диска возрастает центробежная сила и увеличивается количество сбрасьшаемнк диском заготовок. Соответственно возрастает скорость перемещения заготовок в реакционной трубе. Когда скорость заготовок достигает предела, увеличивают зазор между диском и торцом реакционной трубы, перемещая г . диск б вдоль вала 7. При этом возрастает поступление заготовок из реакционной трубы на диск и повышается скорость перемещения заготовок в реакционной трубе. При вращении диска 6 выступы 8 воздейст вуют на рычаг 9 и периодически отводят его от реакционной трубы 1. Когда,.воздействие выступа 8 на рычаг 9 прекращается,,рычаг под действием пружины 10 ударяется по трубе 1, при этом происходит встря хивание заготовок в реакционной трубе. За счет встряхивания поверхности соприкосновения заготовок с реакцион ной трубой и друг с другом меняются, что способствует более равномерному осаждению покрытия на поверхность заготовок.

Поохупление обработанных горячих эаготов.ок в накопитель, заполненйый парогазовой смесью, дает возможность изолировать их QT атмосферного воздуха и тем самым исключить окисление

покрытия, а также поступление атмосферного воздуха в парогазовую смесь, т.е. повысить качество покрытия. .Установка механизма регулирования скорости перемещения заготовок в накопителе 5 также обеспечивает достижение этих целей.

Выполнение механизма регулироваНИИ скорости перемещения заготовок в виде диска, установленного под реакционной трубой с возможностью ре гулиров.ания частоты кругового вращения, повышает точность перемещения заготовок через зону обработки и при этом обеспечивает непрерывное перемещение заготовок в реакционной трубе без остановок. При такой конструкции механизма регулирования.скорости- перемещения заготовок циклического перекрытия отверстия реакционной трубы не происходит, а следовательно не происходит циклического изменения расхода парогазовой смеси.

Всё это обеспечивает стабильные условия осаждения покрытия на заготовки, т.е. повышает качество покрытия и, кроме того, обеспечивает повышение производительности работы устройства за счет непрерывного перемещения заготовок через зону обработки без остановок. Выполнение диска с выступами контактируняцими с подпружиненным рычагом с возможностью ударного взаимодействия последнего с реакционной трубой, .обеспечивает встряхивание заготовок в реакционной трубе, т.е.. обеспечивает более равномерное осаждение покрытия на поверхность заготовок , что повышает качество покрытия и, кроме того, упрощает конструкцию устройства, поскольку отпадает необходимость в специальном механизме и приводе для встряхивания заготовок .Устройство имеет более надежную конструкцию, поскольку .заклинивания и спекания заготовок в реакционной трубе не происходит.

Такая конструкция устройства с реакционной трубой большого диаметра допускает значительные расходы парогазовой смеси, что позволяет получить резисторы с величиной сопротивления

3-60 Ом. :

Устройство пригодно для обра&отки заготовок не только цилиндрической,, формы, причем различных типоразмерой. Устройство допускает одновременную обработку заготовок нескольких типоразмеров . : .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 1974 |

|

SU524231A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приспособление в машинах для обработки щетины для удержания пучков щетины над рабочим столом | 1931 |

|

SU27038A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-05-15—Публикация

1981-08-20—Подача