X

ч1

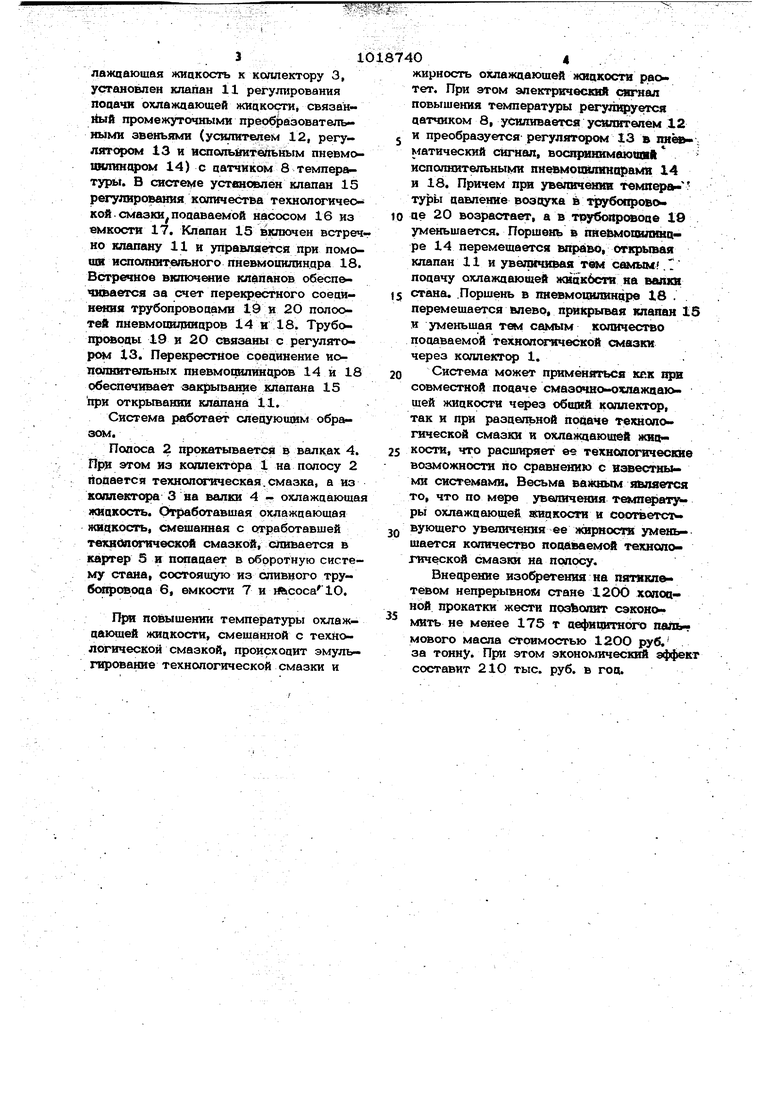

Изобретение относится к холоцной щюкатке полос и может быть испопьао вано на станах хопоаной прокатки, гае используется разцелькая поаача техно логической смазки и охлажаающей жац кости, циркулирующей в обфотной сиотеме стана. Из&еотнь устройство цпя нанесения на металпячес85по ленту ч)вз порштлй элемент смазки, снабженное айкркепол цопошгатеяьным реаервуароМ) свяэахй ным с основшлм резервуаром (жстемой регулирующей цавпение смазкн, поступающей в аополн1ггелы{ый резервуар Недостаток устройства - низкая ст кость пористого элемента, что отращу чивает технологическое возможности.устройства и затрудняет его испояьаование на стане холодной прокатки. Известен также форсуночзшый коп&лектсф с клапанами и системой управления ими, регулирующими расход ох лажцающей жицкостя при прокатке. 1Металлов. Электрическая система упрааэ ления клапанами позволяет изменять растод подаваемой гншдкости до длине бочки валков 2j . Недостатком коллектора является его сложность, связанная -с наличием большого ксэтичества форсунок с сол&. ноидами, что снижает надежность работы устройства в условиях стана холодной прокатки, Наиболее близкой к изобретению по технической сущности является система управления распределением охла дающей жидкости на прокатных станах, включающая коллекторы для подачи жид кости на полосу и валки стана, датчик температуры охлаждающей жидкости, клапаны регулирования подачи охлаждающей жидкости, связанные промежутчзчными преобразовательными звеньями с датчиком температуры. Известная система позволяет увеличить расход охлаждающей жидкости при повышении ее температуры t 5-3 Недостаток известной системы в том что она может применяться только при условии подачи смеси охладителя и технологической смазки (смазочноохлаждающей жидкости) через одну п&ру коллекторов. При раздельной подаче технологической смазки и охлаждающей жидкости по мере повышения ТвмперЕ туры охлаждающей жидкости происходит эмульсирование в ней технологической смазки. При этом необходимо, увеличива подачу охлаждающей жидкости, одновр менно уменьшить подачу твхнслогичеокой смазки. Это связано с увеяичедаем жирнбсти охлаждающей жидкости при повышении ти тературяй. Кроме того, увеличение количества подаваемой ОХР лажаающей жидко рти с повышением ее т«л1вратуры увеличивает количество содержащейся в ней технологической смаэхя, попадающей на полосу . Это также требует ум шшения колкчест&а подаваемой технслогической смазки иэ Фгдельн пары коллекторов. Известная система не может быть иопопьаована в описанных условиях, что ограничивает ее технологические возможности. Кроме того, известная сиотема, в случае использования ее гфи раздельной подаче технологической смазки и охлаждающей жидкости, вызывает повыш оодй расход технологической омазки. Целью изобретения является экономия технологической смазки за счет одно. ървмвияого регулирсявания количества подаваемой технологической смазки и охлаждающей жидкости. Поставленная цепь достигается тем, что система регулирования подачи технологической смазки и охлаждающей жидкости на стане холодной прокатки, включающая коллекторы для раздельной подачи технологической смазки и охлан дающей жидкости на полосу и валки стана, датчик температуры охлаждающей жидкости, клапан регулирования подачи охлаждающей жидкости, связанный промежуточными преобразовательными звеньями с датчиком Те1 стературы, снабжена клапаном регулирования подачи технологической юмазки, включённым встречно (в противофазе) клапану регулирования подачи охлаждающей жидкооти. На чертеже изображена система р&гулщ)пвания подачи технологической смазки и охлажегакчцей жидкости на стане холодной прокатки, общий вид. Система состоит из коллектора 1, подающего технологическую смазку на полосу 2, и коллектора 3, подающего охлаждающую жидкость на валки 4. Ох лаждающая жидкость и технологическая смазка стекают в картер 5 стана холодной прокатки я по трубопроводу 6 попадают в емкость 7. На сливном трубопроводе 6 установлен датчик 8 температуры охлаждающей жидкости. На трубопроводе 9, по которому из емкости 7 насосом 10 подается ох-

лажоаюшая жицкость к коллектору 3, установлен клапан 11 регулирования пооачн охлажаающей нсицкорти, связанный промежуточными прео6 азоватвль ними звеньями (усилителем 12, регулятсфом 13 и исподЫттёйькь(м пневмошипшаром 14) с аатчиком 8 температурьи В системе установлен клапан 15 регулирования количества технопогичео кой. смазки, поааваемой насосом 16 из емкости 17. Клапан 15 вклхтен встречно клапану 11 и управляется при помошв нспотштвпьного пневмошишн.ара 18. Встречное включ 1ие клапанов обеспечивается за счет пере1фестного соецинения трубопроводами 19 и 20 полоотей пневмоширшцров 14 н 18. Трубопрстоды 19 и 20 связаны с регулятором 13. Перекрестное срецИнение иололнительных пневмооилинаров 14 и 18 обеспеч1шает закрывание клапана 15 при открывании клешана 11.

Система работает следующим образом.

Полоса 2 прокатывается в валках 4. При этом из коллектора 1 на полосу 2 подается технологическая .смазка, а из коллектс 3 на валки 4 - охлажцающа жиакость. Отработавшая охдажааюшая жицкость, смешанная с от з аботавшей технспсяическрй смазкой, сливается в картер 5 и пстацает в оборотную систему стана, состоящую из сливного трубсяфовоца 6, емкости 7 и iAcoca10.

При повышении температуры охлажцаюшей жицкости, смешанной с технологической смазкой, происхоаит эмулъ гирование технологической смазки и

жирность охлажцающей жицкости растет. При этом электрический сигнал повышения температуры регулируется аатчиком 8, уёлишвается усилителем 12

и преобразуется регулятором 13 в матический сигнал, воспринИмаюишй исполнительными пневмошипторами 14 и 18. Причем при увепичёнки темпер - туры цавленив воэцуха 6 ipy6oiipo&o-

ае 20 возрастает, а в труСюпровоое 19 ум шшается. Пqpшeнь в пие&мооилииа- ре 14 перемещается вправо, открывая клапан 11 и Tis самым. t поцачу охлаждающей жиакбсти на валки

стана. .Поршень в пневмоиилинцрв 18 . перемешается влево, прикры 1я клапан 15 к уменьшая тем самым количество подаваемой технологической смазки через коллектор 1.

Система может применяться кек ври совместной подаче смаэс чих хлажоак щей жидкости через общий коллектор, так и при раздельной подаче технологической смазки и охлаждающей жидкости, что расширяет ее технологические возможности по сравнению с известными системами. Весьма важным является то, что по мере увеличения температу ры охлаждающей жидкости и соответст

вующего увеличения ее жирности уменьшается количество подаваем Л технологической смазки на полосу.

Внедрение изоС етенин на пятикпетевом непрерывном стане 12ОО холоо- ной прокатки жести подЬопит сэкономить не менее 175 т дефицитного пальмового масла стоимостью 12ОО руб. за тонну. При этом экономическ|&1 эффект составит 21О тыс. руб. в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки металлов | 1985 |

|

SU1311799A1 |

| Способ защиты валков при порывах полосы | 1981 |

|

SU959859A1 |

| Способ смазки и охлаждения при холодной прокатке | 1986 |

|

SU1369844A1 |

| Способ приготовления и эксплуатации смазочно-охлаждающей эмульсии при холодной прокатке | 1990 |

|

SU1773517A1 |

| Способ очистки поверхности полосы при холодной прокатке | 1991 |

|

SU1795920A3 |

| Способ очистки поверхности полосы при холодной прокатке на непрерывном стане | 1990 |

|

SU1784322A1 |

| Способ горячей прокатки полос | 1984 |

|

SU1201011A1 |

| СИСТЕМА ПОДАЧИ ЭМУЛЬСИИ НА ДРЕССИРОВОЧНОМ СТАНЕ | 1991 |

|

RU2021047C1 |

| Способ прокатки металла | 1990 |

|

SU1752459A1 |

| Способ приготовления технологической смазки для прокатки | 1991 |

|

SU1784310A1 |

СИСТЕМА РЕГУЛИРОВАНИЯ ПОДАЧИ ТЕХНОЛСТИЧЕСКОЙ СМАЗКИ И ОХЛАЖДАЮЩЕЙ ЖИВОКОСТИ НА СТАНЕ ХОЛОДНОЙ ПРОКАТКИ, включающая коллекторы апя разаельной подачи технологической смазки и охлаждающей жид- кости на полосу R валкн стане, аатчик температуры охлаждающей жидкости, клапан регулирования подачи охлажааю щей жидкости связбшкый промежуто гаы MB преобразовательными звены&ос с датчиком темп ютуры, о т л ч a loщ a я с я тем, что, с велью экономии технолохической смазки ал счет одно временного регулировшшя количества подаваемой технологической смазки и охлаждающей жидкости, систем сиаб жена клапаном регулирования яоввчн технологической смазки, вкл)ачв{шым встречно клапану регулирования подучи охлаждающей жидкости.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО для НАНЕСЕНИЯ НА МЕТАЛЛИЧЕСКУЮ ЛЕНТУСМАЗКИ | 0 |

|

SU349434A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 4081141, ют | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1983-05-23—Публикация

1982-01-29—Подача