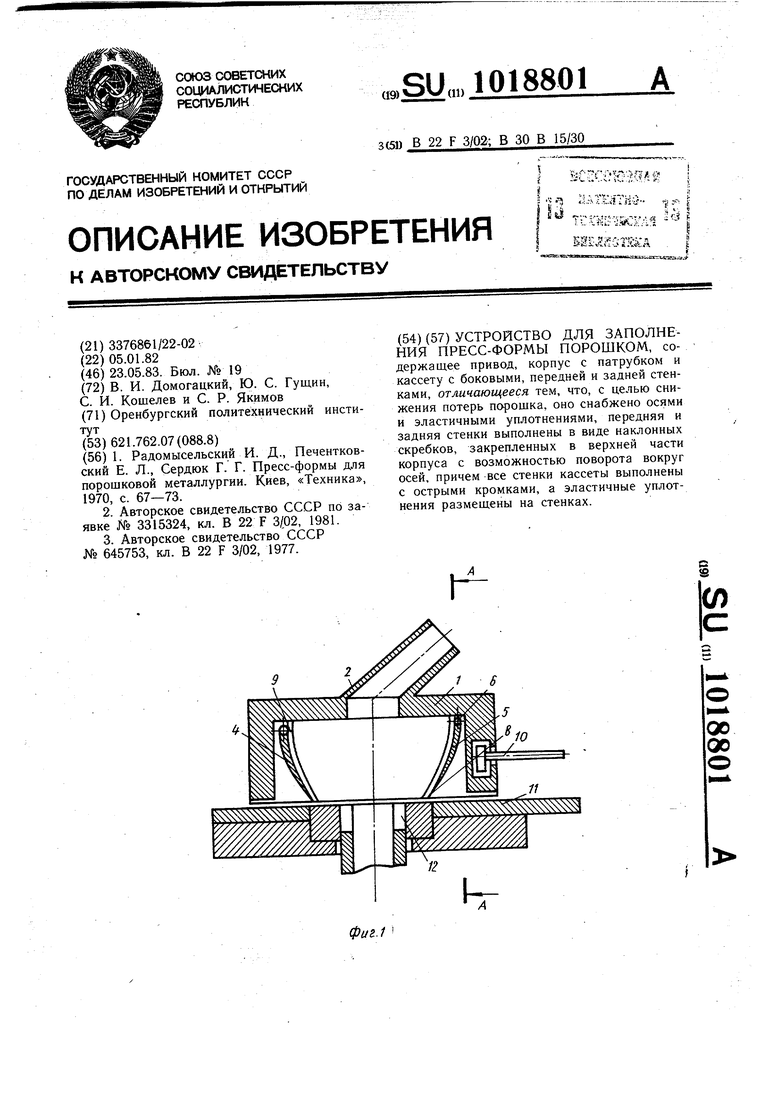

Изобретение относится к порошковой металлургии, в частности к устройствам для заполнения пресс-форм порошком. Известно устройство для загрузки прессформы порошком, включаюшее кассету с патрубком, через который поступает из бункера порошок, и привод. Кассета выполнена в форме цилиндра со стенками одинаковой толшины, имеющими ровные кромки. Заполнение пресс-формы производится кассетой, передвигающейся от бункера с порошком к полости пресс-формы и обратно 1. Недостатком устройства является то, что при движении кассеты по плите пресса порошок попадает в зазор между кромками кассеты и плитой, расклинивает, приподнимает кассету, давая доступ более мелким частицам порошка попадать за пределы кассеты. Таким образом, при движении кассеты к полости пресс-формы и обратно происходит потеря порошка. Кроме того, происходит износ элементов кассеты в плоскости скольжения из-за попадания между трущимися поверхностями просыпавшегося порошка. Известно также устройство для заполнения пресс-формы порошком, содержащее питающий узел, привод, установленную На станине пресса кассету, выполненную в виде диаметрально расположенных секторов конуса, установленных на оси с возможностью вращения, и ограждение, закрепленное на станине вокруг кассеты. Устройство позволяет снизить технологические потери порошка. В этом устройстве за счет вращения диаметрально расположенных секторов конуса осуществляется перемешивание порошка 2. Однако перемешивание порошка в открытом объеме приводит к его потерям, причем потери составляет особо мелкая и легкая фракция. Даже при установке кожуха, заключающего в себе механизм загрузки, порошок, осевший на его внутреннюю поверхность, теряется. Потери порошка еше больше увеличиваются при разгерметизации кожуха, необходимой для вывода прессовки и при перемещении в кожухе пресс-инструмента во время прессования. Вращение секторов корпуса сопровождается разделением порошка на более тяжелую и крупную фракцию, которая накапливается в «застойных зонах, т. е. зонах, расположенных вдоль ограждения, где сектора не перемещаются в непосредственной близости. Уменьшать расстояние между вращающимися секторами и ограждением можно тоже только до известного предела, так как их сближение сопровождается вытеснением порошка за пределы ограждения и его возможным налипанием на последнее. Разделение порошка (сегрегация) и потери наиболее легкой фракции приводят к снижению качества изделий. Снизить потери порощка и уменьшить сегрегацию в известном устройстве можно только за счет снижения скорости вращения секторов, но это потребует увеличения времени загрузки, т. е. снижения производительности устройства. Одновременно с этим ухудшается качество загрузки - медленно вращающиеся сектора не полностью удаляют порошок, просыпавшийся в зазор между ними с плиты пресса при отходе кассеты из зоны загрузки в исходное положение. Неполное удаление порошка в зоне загрузки с плиты пресса приводит к разноплотности полученной прессовки. Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для заполнения пресс-формы порошком, содержащее привод, корпус с патрубком и кассету с боковыми, передней и задней стенками. Устройство содержит также питающий узел, состоящий из телескопического патрубка и гибкого рукава, и бункер. Передняя и задняя стенки кассеты выполнены в виде вертикальных задвижек, установленных перпендикулярно плите пресса. Задвижки с помощью подпружиненных роликов и клиньев асинхронно перемещаются вдоль корпуса до определенного зазора с плитой. Кассета соединена через рычаг с приводом, приводящим ее в движение, и прижата к плите пневмодилиндром при помощи двух рычагов. Из бункера через питающий узел и патрубок порощок поступает в кассету. Затем, получив движение от привода, кассета, прижатая пневмоцилиндром к плите рычагами, движется всегда с одной открытой задвижкой, т. е. поднятой при помощи клиньев и роликов передней и задней стенкой (задвижкой) с образованием зазора между плитой пресса и задвижкой 3. Однако устройство работает всегда при одной открытой, другой закрытой задвижках, Потеря порошка происходит не только при движении кассеты, но и при остановках для загрузки кассеты из бункера и при загрузке полости пресс-форм соответственно. Например, при загрузке полости пресс-формы задняя задвижка открыта. Через зазор между этой задвижкой и плитой порошок свободно высыпается из кассеты. При движении кассеты к бункеру только часть высыпавшегося порошка, находящаяся непосредственно перед зазором, собирается в кассету. Порощок, оставшийся в стороне от зазора, попадает в отходы. Аналогично для обратного хода кассеты. Кроме того, при движении кассеты порошок попадает между плоскими кромками боковых стенок и плитой, по которой движется кассета. Порошок расклинивает и приподнимает кассету, которая кромками боковых стенок перекатывается по частицам порошка, и в образовавшийся зазор попадают более крупные частицы порошка, которые еще больще приподнимают кассету, давая доступ другим частицам порошка попадать за пределы кассеты. Эта часть порошка идет в отходы. Попавший между задвижками и корпусом порошок может заклинить задвижку, нарушив нормальную работу устройства, что также ведет к большей потере порошка. Устройству присуш.а некоторая сложность конструкции, обусловленная тем, что поднимать задвижки и прижимать кассету к плите нужно с помощью специального устройства в виде клиньев с подпружиненными роликами и пневмоцилиндра с рычагами. Целью изобретения является уменьшение потерь порошка. Для достижения поставленной цели устройство для загрузки порошка в пресс-форму, содержащее привод, корпус с патрубком и кассету с боковыми, передней и задней стенками, снабжено осями и эластичными уплотнениями, передняя и задняя стенки выполнены в виде наклонных скребков, закрепленных в верхней части корпуса с еозможностью поворота вокруг осей, причем все стенки кассеты выЛолнены с острыми кромками, а эластичные уплотнения размещены на стенках. На фиг. 1 изображено устройство, вид спереди; на фиг. 2 - сечение А-А на фиг. 1. Устройство содержит корпус 1 с патрубком 2 и кассету с боковыми стенками 3, передней стенкой 4 и задней стенкой 5, причем стенки 4 и 5 выполнены в виде наклонных скребков. Боковые стенки 3 расположены перпендикулярно к плите пресса. Наклонные стенки 4 и 5 закреплены между боковыми стенками 3 с возможностью поворота вокруг осей 6. Оси б установлены в подшипниках 7. Наклонные стенки 4 и 5 и боковые стенки 3 имеют острые кромки 8. Между боковыми стенками 3 и стенками 4 и 5 имеются эластичные уплотнения 8, которые предотвращают просыпание порошка и истирание элементов. Эластичные уплотнения 9 представляют собой полоски 20- 30 мм шириной из эластичной износостойкой резины толщиной 1-3 мм. Полоски крепятся на стенках 4 и 5 и боковых стенках 3. Кассета получает движение от привода (не показан) или вручную при помощи щтока 10, прикрепленного к корпусу 1. Кассета передвигается от бункера (не показан) по плите 11 к полости пресс-формы 12, а также к полостям других пресс-форм и обратно. Устройство для загрузки порошка в пресс форму работает следующим образом. Кассета в исходном положении находится у стационарного бункера (не показан). Из бункера в кассету по патрубку 2 поступает порошок до ее заполнения. Получив движение через шток 10, кассета начинает движение к полости пресс-формы 12. При движении загруженной кассеты вперед (справа налево) от бункера к полости пресс-формы 12 на заднюю стенку 5 воздействует порошок, прижимая ее острой кромкой 8 к плите 11, что препятствует высыпанию порошка из кассеты. На переднюю стенку 4 давление порошка ослабевает. Стенка 4, неплотно прижатая к поверхности плиты 11, поворачивается вокруг оси 6 на небольшую величину, соизмеримую с размером частиц порошка. В образовавшийся зазор между острой кромкой 8 стенки 4 и плитой 11 попадает в кассету ранее просыпавшийся порошок. У полости пресс-формы 12 кассета останавливается и происходит загрузка полости порошком. После этого кассета при помощи штока 10 начинает движение в обратную сторону к бункеру или к полости другой пресс-формы. При движении кассеты со стенками, содержащими острые кромки, давление распределяется на небольшую, площадь. Перекатывание частиц под острой кромкой не происходит, так как основная масса частиц имеет размеры больше поперечного сечения острой кромки стенок. Порошок не расклинивает, не приподнимает кассету, что ведет к уменьшению потерь порошка. Эластичные уплотнения, которыми снаб жены стенки кассеты, исключают высыпание порошка из кассеты между стенками. Объем полости кассеты рассчитан на 10 дм. Одна кассета рассчитана на заполнение нескольких пресс-форм. Необходимо учитывать, что чем полнее заполнена кассета тем плотнее прижаты наклонные скребки к плите, т. е. тем меньше возможность высыпания порошка из кассеты. При испытании устройства используют порошок марки ПЖ2М. Потери порошка на 50 циклов загрузки в пресс-форму с объемом полости 0,4 дм составляет: в предложенном устройстве - 10 г, в известном устройство - 40 г, в устройстве с кассетой, выполненной в виде прямоугольного короба со стенками равной толщины, выбранным в качестве базового объекта, - 50 г. Таким образом, предложенное устройство для загрузки порошка в пресс-форму обеспечивает уменьшение потерь порошка на 75% по сравнению с известным и, кроме того предотвращает быстрый износ элементов. Использование изобретения позволит получить экономический эффект 22 тыс. руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для заполнения пресс-формы порошком | 1987 |

|

SU1532200A1 |

| Устройство для заполнения прессформы порошком | 1977 |

|

SU645753A1 |

| Устройство для заполнения пресс-формы порошком | 1981 |

|

SU982844A1 |

| Устройство для заполнения пресс-формы порошком | 1983 |

|

SU1088881A1 |

| Роторная таблеточная машина | 1982 |

|

SU1021637A1 |

| СПОСОБ ПРОИЗВОДСТВА ПОРИСТЫХ ПОЛУФАБРИКАТОВ ИЗ ПОРОШКОВ АЛЮМИНИЕВЫХ СПЛАВОВ | 2001 |

|

RU2200647C1 |

| Устройство для гидростатического прессования полых длинномерных изделий из порошков | 1990 |

|

SU1770084A1 |

| УСТАНОВКА ДЛЯ ВОЛОКСИДАЦИИ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 2019 |

|

RU2716137C1 |

| Способ термообработки порошка железа и устройство для его осуществления | 1984 |

|

SU1222413A1 |

| Дозатор | 1986 |

|

SU1359071A1 |

УСТРОЙСТВО ДЛЯ ЗАПОЛНЕНИЯ ПРЕСС-ФОРМЫ ПОРОШКОМ, содержащее привод, корпус с патрубком и кассету с боковыми, передней и задней стенками, отличающееся тем, что, с целью снижения потерь порошка, оно снабжено осями и эластичными уплотнениями, передняя и задняя стенки выполнены в виде наклонных скребков, закрепленных в верхней части корпуса с возможностью поворота вокруг осей, причем все стенки кассеты выполнены с острыми кромками, а эластичные уплотнения размещены на стенках. 1-Л (Л 00 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Радомысельский И | |||

| Д., Печентковский Е | |||

| Л., Сердюк Г | |||

| Г | |||

| Пресс-формы для порошковой металлургии | |||

| Киев, «Техника, 1970, с | |||

| Приспособление для получения кинематографических стерео снимков | 1919 |

|

SU67A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-05-23—Публикация

1982-01-05—Подача