Изобретение относится к порошковой металлургии, в частности к устройствам, обеспечивающим нанесение покрытий из металлических порошков на торцовые поверхности отверстий корпусных-деталей, и может быть использовано, например, лТ,ля упрочнения и восстановления быстроизнашиваемых уплотнительных поверхностей седел вентилей, применяемых в химическом и энергетическом производствах. Известно устройство для нанесения покрытий из металлических порошков индукционно-вакуумной наплавкой порошкового материала, помеш,енного в предварительно расточенное или рассверленное глухое отверстие корпуса детали. После наплавки излишки металла удаляются механической обработкой. Устройство содержит вакуумную камеру, нагревательный индуктор ТВЧ и приспособление для установки и закреплен ия детали 1. Недостатком устройства является перерасход дорогостоящего твердосплавного высоколегированного материала, так как доза порошка, засыпаемого в отверстие корпуса вентиля для формования в нем монолитного материала, суп,ествепно превышает ту номинальную дозу, которая нужна для нанесения покрытий. Кроме того, в устроистве нанесение покрытии возможно только на рабочие поверхности, которые расположены в глухих отверстиях. Для нанесения покрытий непосредственно на внутренние поверхности проходных отверстий оно непригодно. Из сквозного отверстия порошок высыпается и, вследствие этого, его невозможно удержать на глубине расположения седла. Наиболее близким к предложенному по технической ,ности и достигаемому эффекту является устройство для нанесения покрытий из металлических порошков на торцовые поверхности детали, содержащее корпус, источник нагрева, опору и пуансон, выполненный в виде прижима, который выполнен из ферромагнитного материала в виде сердечника электромагнита, катушка которого установлена в корпусе коаксиально прижиму, причем прижим снабжен скобой и установлен с воз.можностью осевого перемещения, а катушка выполнена двухсекционной и соединена одной секцией с прерывателе.м тока 2. Недостатком известного устройства является ограниченность применения, так как его использованием нельзя нанести покрытия из порошков, сформованных на упрочняе.мой поверхности методом свободной насыпки, поскольку свободно насыпанный порошок высыпается из зазора между поверхностями деталей и неметаллической матрицы. Вследствие этого известное устройство не обеспечивает получение качественных высокоплотных покрытий из плохо прессуемых порошков износостойких сплавов на внутренней кромке проходных отверстий деталей типа запорной арматуры.

Устройство работает следующим образом.

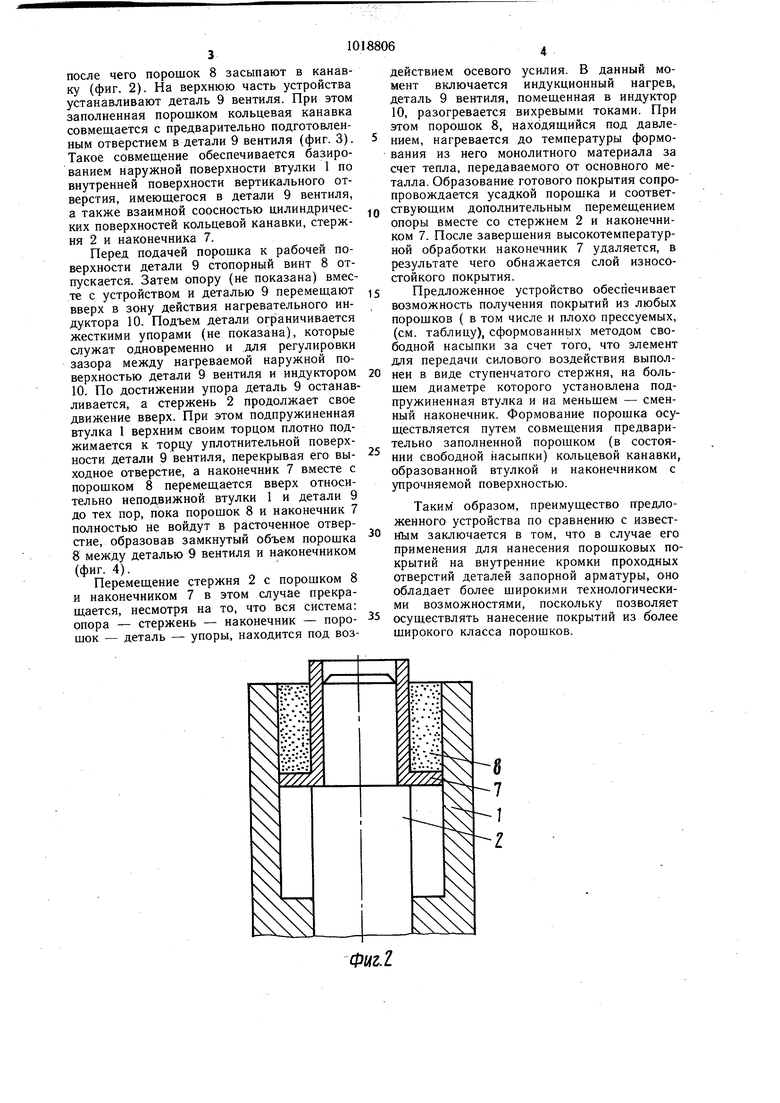

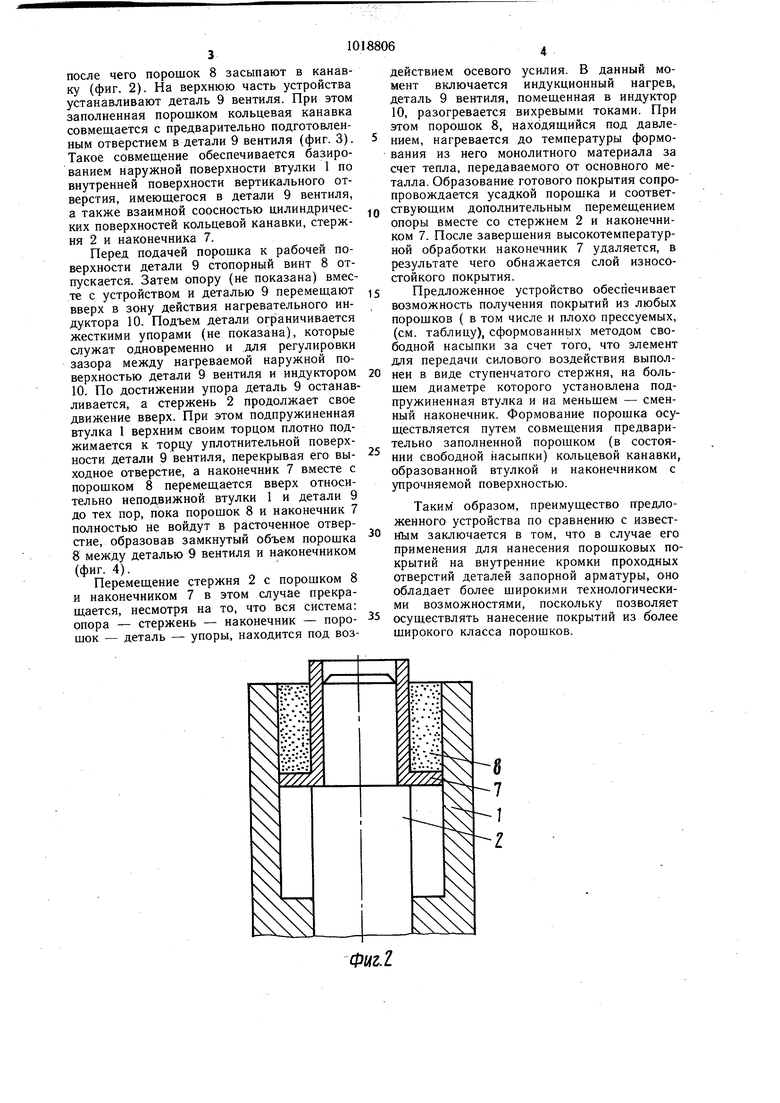

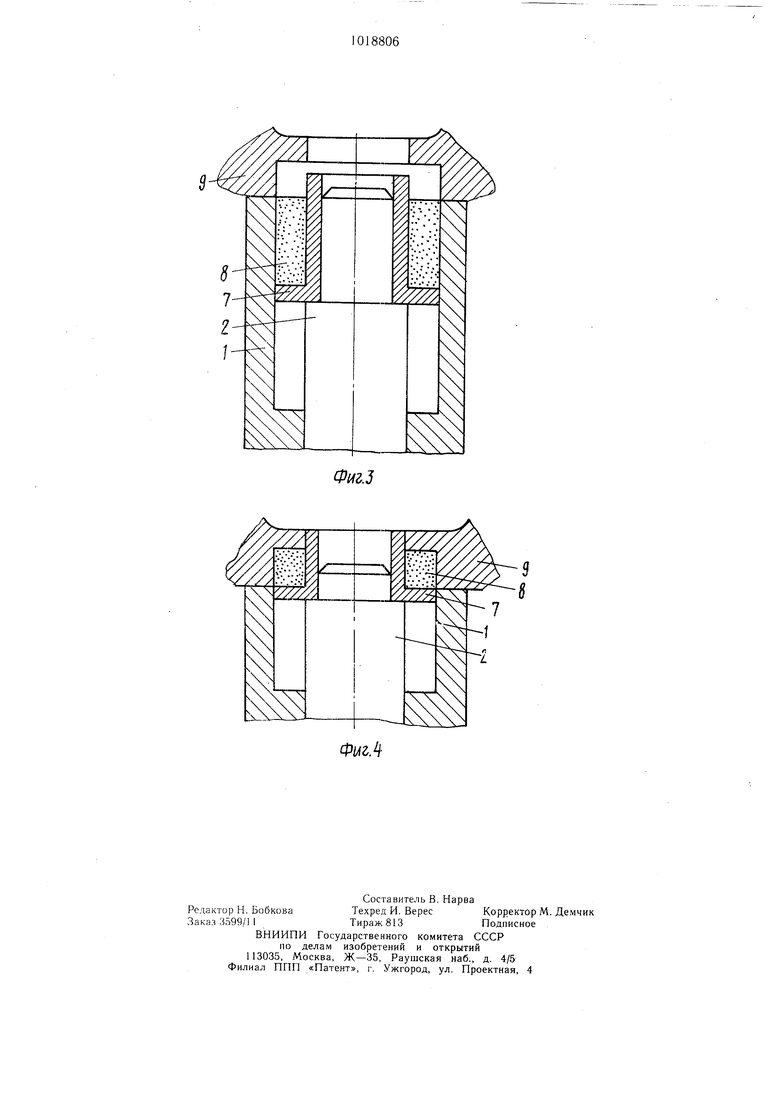

На стержень 2 устанавливают наконечник 7. Затем путем перемещения в вертикальном направлении втулки 1 вдоль стержня 2 и наконечника 7 устанавливают требуемую высоту кольцевой канавки, регулируя, таким образом, полезный объем засыпки порошка. Выбранное положение втулки 1 фиксируют с помощью стопорного винта 6, Цель изобретения - расширение технологических возможностей путем обеспечения нанесения покрытий из металлических порошков на внутренние кромки проходных отверстий. Указанная цель достигается тем, что устройство для нанесения покрытий из металлического порошка на торцовые поверхности, содержащее корпус, элемент для передачи силового воздействия на порошок и индуктор, снабжено подпружиненной втулкой и наконечником, элемент для передачи силового воздействия выполнен в виде ступенчатого стержня, причем втулка и наконечник установлены с образованием кольцевой канавки для засыпки порошка. втулка размещена на большем диаметре стержня, а наконечник - на меньшем, Выполненное таким образом устройство позволяет засыпать порошок в кольцевую канавку вне корпуса детали, подавать и удерживать различные дозы порошка в закрытом объеме внутренних кромок проходных отверстий, передавать силовое воздействие на порошок в процессе нагрева. Благодаря этому создается возможность наносить покрытия на внутренние кромки проходных отверстий корпусов вентилей с малым условным проходом, наиболее сложных для восстановления и упрочнения. На фиг. 1 показана схема устройства для нанесения покрытий из металлических порошков; на фиг. 2 - схема размещения порошка в кольцевой канавке устройства; на фиг. 3 - совмещенное положение полости, заполненной порошком канавки со свободной полостью предварительно подготовленного отверстия в корпусе вентиля; на фиг. 4расположение порошка на упрочняемой поверхности перед припеканием. Устройство (фиг. 1) содержит втулку 1, надетую на ступенчатый стержень 2 для передачи силового воздействия, выполняющий роль луансона, который закреплен в корпусе 3. Внутри корпуса размещена пружина 4, на которую опирается втулка 1. Для удобства работы корпус 3 устройства оснащен ручками 5 и стопорным винтом 6. На меньшем диаметре стержня 2 помещен сменный наконечник 7. Порошок 8 размещен в кольцевой канавке, образованной смейным наконечником 7 и подпружиненной втулкой 1. На подпружиненную втулку 1 установлена деталь 9 вентиля, седло которого предварительно расточено в размеры, идентично с размерами образованной кольцевой канавки. Над деталью вентиля размещен нагревательный индуктор ТВЧ. после чего порошок 8 засыпают в канавку (фиг. 2). На верхнюю часть устройства устанавливают деталь 9 вентиля. При этом заполненная порошком кольцевая канавка совмещается с предварительно подготовленным отверстием в детали 9 вентиля (фиг. 3). Такое совмеш,ение обеспечивается базированием наружной поверхности втулки 1 по внутренней поверхности вертикального отверстия, имеюш,егося в детали 9 вентиля, а также взаимной соосностью цилиндрических поверхностей кольцевой канавки, стержня 2 и наконечника 7. Перед подачей порошка к рабочей поверхности детали 9 стопорный винт 8 отпускается. Затем опору (не показана) вместе с устройством и деталью 9 перемещают вверх в зону действия нагревательного индуктора 10. Подъем детали ограничивается жесткими упорами (не показана), которые служат одновременно и для регулировки зазора между нагреваемой наружной поверхностью детали 9 вентиля и индуктором 10. По достижении упора деталь 9 останавливается, а стержень 2 продолжает свое движение вверх. При этом подпружиненная втулка 1 верхним своим торцом плотно поджимается к торцу уплотнительной поверхности детали 9 вентиля, перекрывая его выходное отверстие, а наконечник 7 вместе с порошком 8 перемещается вверх относительно неподвижной втулки 1 и детали 9 до тех пор, пока порошок 8 и наконечник 7 полностью не войдут в расточенное отверстие, образовав замкнутый объем порошка 8 между деталью 9 вентиля и наконечником (фиг. 4). Перемещение стержня 2 с порошком 8 и наконечником 7 в этом случае прекращается, несмотря на то, что вся система: опора - стержень - наконечник - порошок - деталь - упоры, находится под воздействием осевого усилия. В данный момент включается индукционный нагрев, деталь 9 вентиля, помеш,енная в индуктор 10, разогревается вихревыми токами. При этом порошок 8, находящийся под давлением, нагревается до температуры формования из него монолитного материала за счет тепла, передаваемого от основного металла. Образование готового покрытия сопропровождается усадкой порошка и соответствующим дополнительным перемещением опоры умеете со стержнем 2 и наконечником 7. После завершения высокотемпературной обработки наконечник 7 удаляется, в результате чего обнажается слой износостойкого покрытия. Предложенное устройство обеспечивает возможность получения покрытий из любых порошков ( в том числе и плохо прессуемых, (см. таблицу), сформованных методом свободной насыпки за счет того, что элемент для передачи силового воздействия выполнен в виде ступенчатого стержня, на больщем диаметре которого установлена подпружиненная втулка и на меньшем - смен„ый наконечник. Формование порошка осуществляется путем совмещения предварительно заполненной порошком (в состоя„ии свободной насыпки) кольцевой канавки, образованной втулкой и наконечником с упрочняемой поверхностью. Таким образом, преимущество предложенного устройства по сравнению с известМЬ1М заключается в том, что в случае его применения для нанесения порощковых покрытий на внутренние кромки проходных отверстий деталей запорной арматуры, оно обладает более широкими технологическими возможностями, поскольку позволяет осуществлять нанесение покрытий из более широкого класса порошков.

7/

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для нанесения покрытий из металлического порошка на торцовые поверхности | 1986 |

|

SU1398991A1 |

| Устройство для нанесения покрытий из металлических порошков на внутренние поверхности цилиндрических деталей | 1987 |

|

SU1496928A1 |

| Способ нанесения покрытий из порошковых материалов | 1981 |

|

SU977113A1 |

| Устройство для штамповки металла в твердожидком состоянии | 1991 |

|

SU1838044A3 |

| Способ нанесения порошковых покрытий на внутренние поверхности деталей и устройство для его осуществления | 1989 |

|

SU1713743A1 |

| Устройство для нанесения покрытий из порошковых материалов на внутренние поверхности тел вращения | 1981 |

|

SU939591A1 |

| Способ получения порошковых покрытий на изделиях | 1982 |

|

SU1090500A1 |

| Способ нанесения покрытий из металлических порошков на внутренней поверхности изделий | 1988 |

|

SU1597251A1 |

| УСТРОЙСТВО ДЛЯ НАПРЕССОВЫВАНИЯ ПОРОШКА НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ВТУЛОК | 1995 |

|

RU2102188C1 |

| Устройство для формирования функциональных покрытий из порошкового материала на торцевой поверхности металлической детали двухсторонним прессованием | 2020 |

|

RU2761060C1 |

УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ МЕТАЛЛИЧЕСКОГО ПОРОШКА НА ТОРЦОВЫЕ ПОВЕРХНОСТИ, содержащее корпус, элемент для передачи силового воздействия на порошок и индуктор, отличающееся тем, что, с целью расширения технологических возможностей, путем обеспечения возможности получения покрытий на внутренних кромках проходных отверстий, оно снабжено подпружиненной втулкой и наконечником, элемент для передачи силового воздействия выполнен в виде ступенчатого стержня, причем втулка и наконечник установлены с образованием кольцевой канавки для засьшкн порошка, втулка размешена на большем диаметре стержня, а наконечник - на меньшем. € (Л 00 00 о О)

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ивницкий Б | |||

| Я-, Самарец Г | |||

| М., Филатов И | |||

| Г., Антикайн П | |||

| Я | |||

| Индукционная наплавка и пайка в вакууме уплотнительных поверхностей арматуры | |||

| «Энергомашиностроение, 1974, № 6, с | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для нанесения покрытий из металлических порошков на торцевые поверхности детали | 1977 |

|

SU737132A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-05-23—Публикация

1980-07-15—Подача