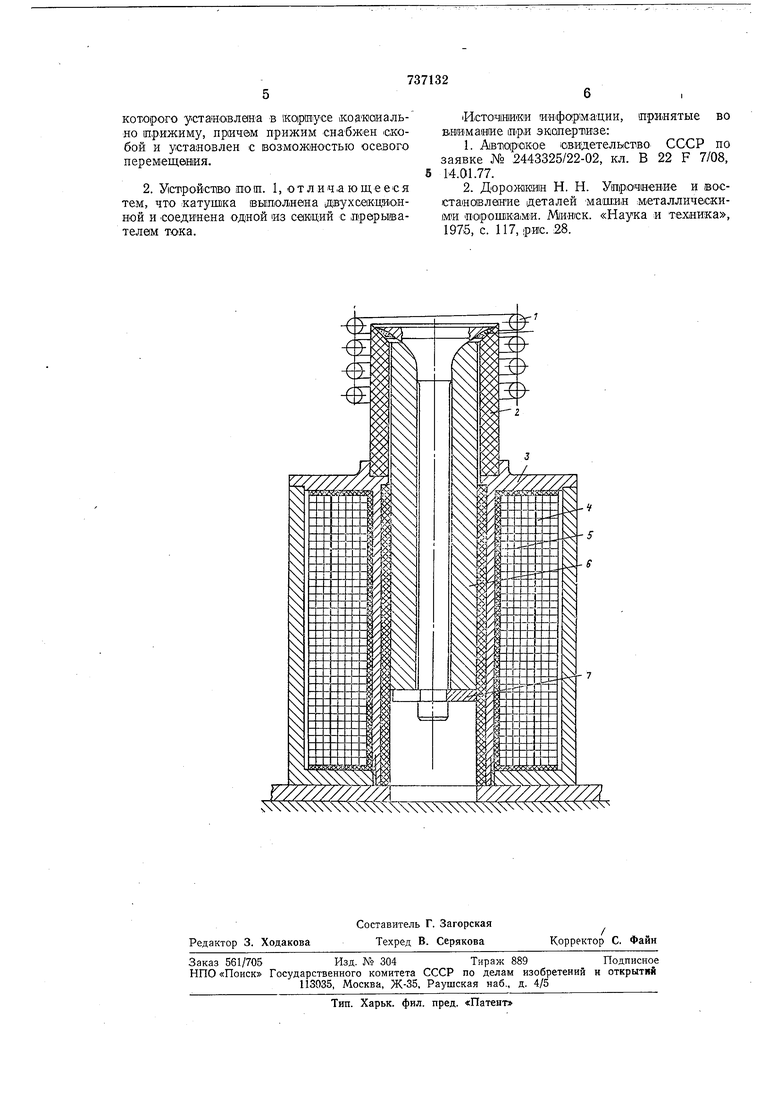

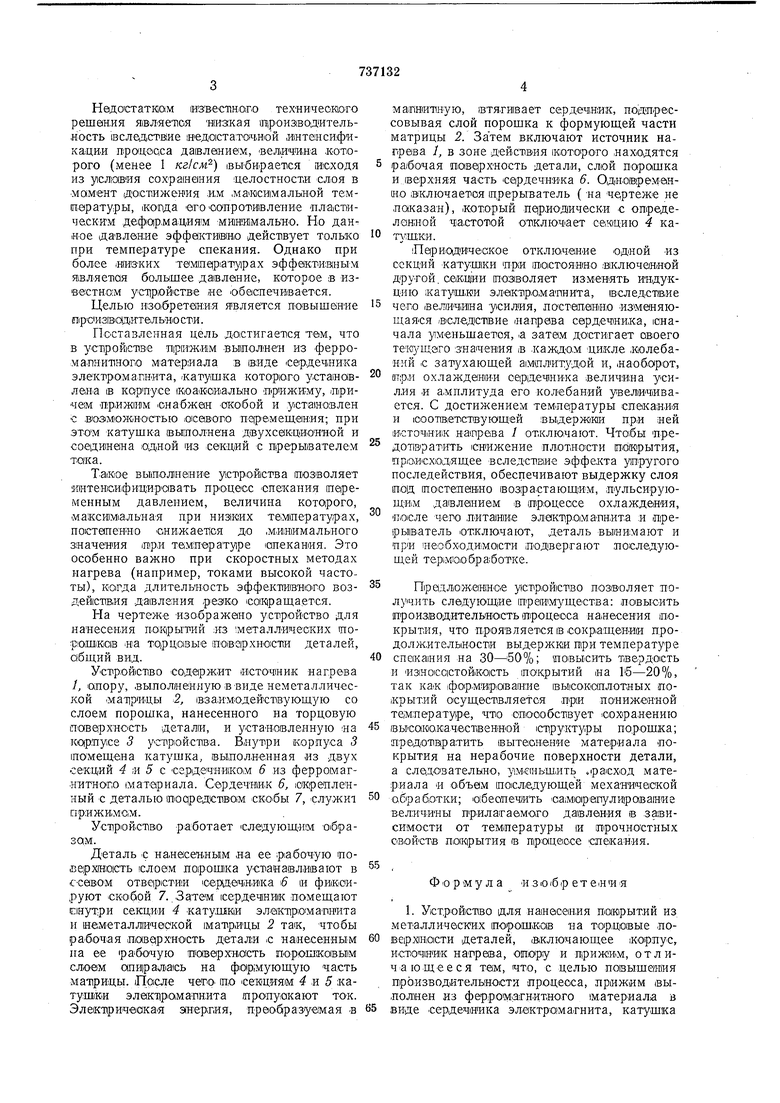

Недостаткам изв-есткаго техничеоиото решения Я1ВЛЯет10я низкая (дроиаводительность вследствие недастаточлой интенсификации працоаса давлением, величина .которого (менее 1 кг/см) выбирается исходя из У1СЛ101ВЯЯ сохранения |целостност,и слоя в мам-ент достижен ия нм .мамсшмальной температуры, (Когда егооапротивление пластическЕм ,мация1м ми1Н1И1мально. Но данное давление эффективно действует только при температуре спекания. Однако при более «1и 3ких TeMineipaTyipax эффакти;нным нвляетая большее давление, которое в изеестном yciipio cTBe не обеспечивается. Целью изобретения является повышение П1рс1из1В101Д1НтелЬИости. Поставленная цель доютигается тем, что в уст|рой|СТ1Ве ирЕгжим выполнен из феррома.лнипного м атеряала в 1в;иде «сердечника электромагнита, «атушка которого у.ста1новлен.а в карпусе жоажоиально прижнму, лричем лр,иж1им Снабжен окобой и установлен с возможностью lOiceBOTO це|ре:меш,е1н;ия; при этом катушка выполнена двухсйкциониой и соеди1нена одной из секций с дрерьквателем то1ка. Такое вьшолнение устройства нозволяет кнтенюифищиравать процесс Спекания ineipeменным давлением, величина которого, ма;кси1М1альная при низншх температу)рах. постепенно Снижается до ,мн1Н1Имального значения трн температуре апекання. Это особенно важно при скоростных методах нагрева (например, токами высокой частоты), ко1гда длительность эффективного воздей1СТ1в,ия давления -резко сокращается. На чертеже Изображено устройство для нанесения цо фытий лз металл-ических порошЖОв На Т0|рцо1вые повархности деталей, общий вид. Устройство содержит 1источ1ник и а грев а /, опору, .вылол/ненную в виде неметаллической ма-лрицы 2, взаимодействующую со слоем порошка, нанесенного на торцовую поверхность детали, и установленную на корпусе 3 устройства. Внутри корпуса 5 помещена катушка, выполненная из двух секций 4 м 5 с сердечннком 6 из ферромагнитного (материала. Оердечвик 6, скрепленный с деталью порредствОМ 7, Служит прижимом. Устройство работает следуЮЩШМ oi6paзом. Деталь с нанесенным на ее р1абочую поiBOpxHiOicTb слоем порошка устанавЛИвают в ссевом отверстии 1се1рд.ечника 6 и фиксируют ск0|бой 7. Затем 1сердеч1ни1К помещают снутри секции 4 катушк|И электроада-пнита и неметаллической матрицы 2 так, чтобы рабОчая noBeipxHiOCTb детали С нанесенным па ее ра бочую иаверхность порошковым слоем апэралась на формующую часть матрицы. После чегО по сеициям 4 и 5 ;катушкИ элекирома пнита пропускают ток. ЭлектричвокаЯ энергия, преобразуемая в матнитную, втягивает сердеч ник, подпрессовывая слой порощка к формующей части матрицы 2. Затем включают источник нагрева /, в зоне действия iKOTOporo находятся ра(бочая поверхность детали, слой парашка и (верхняя часть сердечни-ка 6. Одноврем-анно включается прерыватель ( на чертеже не показан), Который п рио-дически с определанной ч астотой отключает сек1цию 4 кату щки. Периодическое отключаНИе ОДНой из секций КатуШ|КИ при 1ПОСТО.ЯННО В1КЛЮЧ6ННОЙ другой.секции позволяет изменять иидукцию катушяи элек11рО;мапнита, Вследствие чего величина усилия, по стапен1но изменяющаяся вследствие налрава сардеч1ника, сначала уменьшается, а. затем достигает своего текущэго значения в л аждом щикле .колебаний iC затухающей а|мплитуд0й и, наоборот, (П;р,и охлаждении сердеч1ника величина усилия и амплитуда его колебаний увеличивается. С достижением теМпературы спекания и 1000т1ветствую|Щей 1выдерЖ1К1и при ней И.СТОЧ1НИ1К натрева 1 отключают. Что1бы предоивратнть снижение плотности покрытия, прОИСхюдлщее вследстаие эффекта упругого последействия, обеспечивают выдержку слоя под постепанно возрастающим, пульсирующим давлением в процессе охлаждения, 17|осле чего ,питан1ие элактромалнита и прерьиватель отключают, деталь вынимают и при необходимо1сти подвергают пОСледующей тер1М10Обра;ботке. Прадло:жан1нс1е устройство позволяет получить следующие преимзщества: повысить произ)водительно1сть процесса нанесения покрытия, что проявляется в сокращении продолжительности выдерлски ври температуре спйкания на 30-60%; повысить твердость и ИЗНОСОСТОЙКОСТЬ накрытий на 16-20%, так как фармиро1вание 1вы|соксплотных покрытий осуществляется при пониженной температуре, что споообствует сохранению высакюкачественНОЙ структуры порошка; предотв(ратить вытеснение материала покрытия на нерабочие поверхности детали, а следОвательно, ум еньшить .расход материала и Объам последующей механической обработки; О беспечмть самюрапули|равание величины прилагаемого давлеНИя в зависимости от темПературы |и прочностных оВОЙств покрытия в процессе спекания. Формула Изо1бр етения 1. Устройство для нанесения вожрытий из металлических порошков на торцовые поверх1ности Деталей, .включающее iKopnyc, источник нагрева, опору и прижнм, отличающееся тем, что, с целью повышения производительности процесса, прижлм выполнен из ферромагнитного 1М,атериала в виде Сердечника электромагнита, катущка

KOTxDiporo установлена в корпусе коакаиально ирижиму, причам прижим скобой и установлен с возможйостью осе;вого перемещения.

2. yicTipoucTiBiO по 1п. 1, о т л и ч л ю щ е е с я тем, что катушка 1вы1пол.нвпа двухсекционной и соединена одной из сбкщий с ирврьнвателем тока.

|Источ1Н1И1К« 1инфор1ма ции, тринятые во взимание при экапертизе:

1.AiBTiapOKoe овадетельство СССР по заявке № 2443325/22-02, кл. В 22 F 7/08, 14.01.77.

2.Дорожквн Н. Н. Утрочневие и ВОСстанавлание деталей машин металлическими порошками. MiHHicK. «Наука и техника, 1975, с. 117, ри1с. :28.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения покрытия изМЕТАлличЕСКОгО пОРОшКА HA ТОРцОВыЕпОВЕРХНОСТи дЕТАлЕй | 1979 |

|

SU835648A1 |

| Устройство для нанесения покрытий из металлического порошка на торцевые поверхности | 1980 |

|

SU1018806A1 |

| Электрод-пуансон для нанесения покрытий из порошка электроконтактным нагревом | 1986 |

|

SU1398989A1 |

| Способ нанесения порошковых покрытий на внутренние поверхности деталей и устройство для его осуществления | 1989 |

|

SU1719161A1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ РОЛИКОВОЙ ПРИВАРКИ МЕТАЛЛИЧЕСКИХ ФЕРРОМАГНИТНЫХ ПОРОШКОВ | 2010 |

|

RU2488467C2 |

| Способ нанесения порошковых покрытий на внутренние поверхности деталей и устройство для его осуществления | 1989 |

|

SU1713743A1 |

| Установка для нанесения покрытий ферромагнитными порошками | 1978 |

|

SU742119A1 |

| Устройство для нанесения ферромагнитных покрытий | 1974 |

|

SU490623A1 |

| СПОСОБЫ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПОРОШКА ПО МЕНЬШЕЙ МЕРЕ ОДНОГО ЭЛЕМЕНТАРНОГО МЕТАЛЛА | 2014 |

|

RU2670824C9 |

| Способ нанесения металлических покрытий | 1977 |

|

SU721305A1 |

-

Авторы

Даты

1980-05-30—Публикация

1977-11-14—Подача