Изобретение относится к порошковой металлургии, в частности к устройствам для нанесения покрытий из порошковых материалов на внутренние по- верхности цилиндрических деталей.

Цель д зобрётения - повышение качё- ства изделий за счет обеспечения контроля за процессом уплотнения.

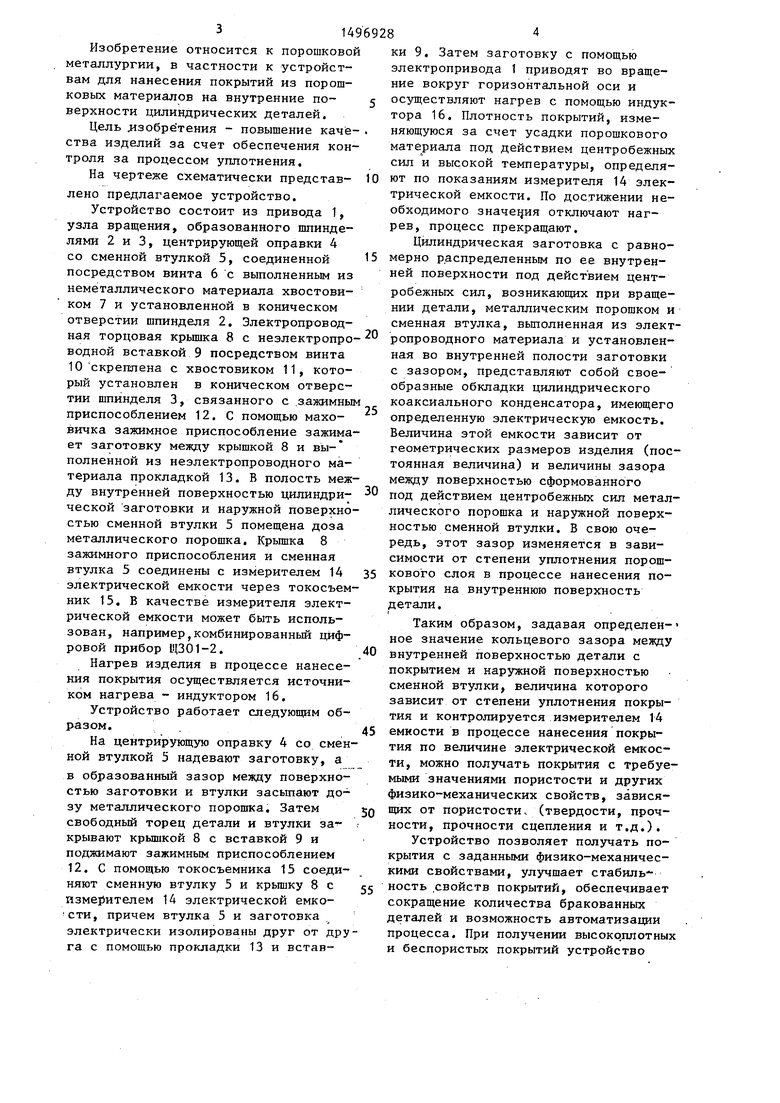

На чертеже схематически представ- лено предлагаемое устройство.

Устройство состоит из привода 1, узла вращения, образованного шпинделями 2 и 3, центрирующей оправки 4 со сменной втулкой 5, соединенной посредством винта 6 с выполненным из неметаллического материала хвостови- ком 7 и установленной в коническом отверстии шпинделя 2. Электропроводная торцовая крышка 8 с незлектропро водной вставкой 9 посредством винта 10 скреплена с хвостовиком 11, который установлен в коническом отверстии шпинделя 3, связанного с .зажимны приспособлением 12. С помощью маховичка зажимное приспособление зажимает заготовку между крышкой 8 и вы- полненной из незлектропроводного материала прокладкой 13. В полость между внутренней поверхностью цилиндрической заготовки и наружной поверхностью сменной втулки 5 помещена доза металлического порошка. Крьш1ка 8 зажимного приспособления и сменная втулка 5 соединены с измерителем 14 электрической емкости через токосъемник 15. В качестве измерителя электрической емкости может быть использован, например,комбинированный цифровой прибор Щ301-2.

Нагрев изделия в процессе нанесения покрытия осуществляется источником нагрева - индуктором 16.

Устройство работает следуюшр;м образом. .

На центрирующую оправку 4 со сменной втулкой 5 надевают заготовку, а в образованный зазор между поверхностью заготовки и втулки засьтают дозу металлического порошка. Затем свободный торец детали и втулки за- крывают крышкой 8 с вставкой 9 и поджимают зажимным приспособлением 12. С помощью токосъемника 15 соединяют сменную втулку 5 и крьш1ку 8с измерителем 14 электрической емко- сти, причем втулка 5 и заготовка электрически изолированы друг от друга с помощью прокладки 13 и встав0

5

0

5 5 0

5

Q 5

ки 9. Затем заготовку с помощью электропривода 1 приводят во вращение вокруг горизонтальной оси и осуществляют нагрев с помощью индуктора 16. Плотность покрытий, изменяющуюся за счет усадки порошкового материала под действием центробежных сил и высокой температуры, определяют по показаниям измерителя 14 электрической емкости. По достижении необходимого значения отключают нагрев, процесс прекращают.

Цилиндрическая заготовка с равномерно распределенным по ее внутренней поверхности под действием центробежных сил, возникающих при вращении детали, металлическим порошком и сменная втулка, выполненная из электропроводного материала и установленная во внутренней полости заготовки с зазором, представляют собой своеобразные обкладки цилиндрического коаксиального конденсатора, имеющего определенную электрическую емкость. Величина этой емкости зависит от геометрических размеров изделия (постоянная величина) и величины зазора между поверхностью сформованного под действием центробежных сил металлического порошка и наружной поверхностью сменной втулки. В свою очередь, этот зазор изменяется в зависимости от степени уплотнения порошкового слоя в процессе нанесения покрытия на внутреннюю поверхность детали.

Таким образом, задавая определен- ное значение кольцевого зазора между внутренней поверхностью детали с покрытием и наружной поверхностью сменной втулки, величина которого зависит от степени уплотнения покрытия и контролируется измерителем 14 емкости в процессе нанесения покрытия по величине электрической емкости, можно получать покрытия с требуемыми значениями пористости и других физико-механических свойств, зависящих от пористости., (твердости, прочности, прочности сцепления и т.д.).

Устройство позволяет получать покрытия с заданными физико-механическими свойствами, улучшает стабиль ность .свойств покрытий, обеспечивает сокращение количества бракованных деталей и возможность автоматизации процесса. При получении высокоплотных и беспористых покрытий устройство

позволяет повысить физико-механические свойства покрытий за счет исключения их передержки при высоких температурах, поскольку деталь охлаждают сразу после достижения заданной толщины и плотности покрытия.

Формула и 3 обретения

Устройство для нанесения покрытий из металлических порошков на внутренние поверхности цилиндрических деталей, содержащее нагрева узел враще.ния с приводом, зажимное

приспособление с торцовой крышкой и центрирующую оправку со сменной втулкой, отличающееся тем, что, с целью повышения качества изделий за счет обеспечения контроля за процессом уплотнения, оно снабжено измерителем электрической емкости и токосъемниками, втулка и крьшка выполнены из электропроводного материала, электрически изолированы одна от другой и соединены посредством токосъемников с измерителем электрической емкости.

15

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения покрытий | 1976 |

|

SU599929A2 |

| Устройство для нанесения покрытий из металлического порошка | 1983 |

|

SU1122425A1 |

| Устройство для получения покрытий | 1985 |

|

SU1258627A2 |

| Установка для нанесения покрытий из металлических порошков на внутренние поверхности цилиндрических изделий | 1987 |

|

SU1498590A1 |

| Способ нанесения порошковых покрытий на внутренние поверхности деталей и устройство для его осуществления | 1989 |

|

SU1719161A1 |

| Способ нанесения порошковых покрытий на внутренние поверхности деталей и устройство для его осуществления | 1989 |

|

SU1713743A1 |

| Устройство для получения покрытий из металлических порошков | 1976 |

|

SU552137A2 |

| Устройство для нанесения покрытий из порошка | 1980 |

|

SU917909A1 |

| Устройство для нанесения покрытий из металлических порошков | 1983 |

|

SU1098663A1 |

| Устройство для нанесения покрытий из металлических порошков | 1980 |

|

SU893407A1 |

Изобретение относится к устройствам для нанесения покрытий из металлических порошков на внутренние поверхности цилиндрических деталей. Целью изобретения является повышение качества изделий за счет обеспечения контроля за процессом уплотнения. При вращении заготовки, зажатой между центрирующей оправкой 4 и торцовой крышкой 8, выполненными из электропроводного материала и соединенными токосъемниками 15 с измерителем 14 электрической емкости, порошок, помещенный в полость, образованную заготовкой, неэлектропроводными вставкой 9, прокладкой 13 и электропроводной втулкой 5, наносится на внутреннюю поверхность заготовки. По величине электрической емкости коаксиального конденсатора, образованного заготовкой, втулкой 5 и расположенным между ними порошком, контролируется процесс нанесения покрытия. Улучшаются свойства покрытий, обеспечивается возможность автоматизации процесса нанесения покрытий. 1 ил.

| Способ нанесения покрытий из металлических порошков | 1976 |

|

SU645757A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Дорожкин Н.Н., Кашицын Л.П., Ярошевич В.К | |||

| Исследование возможностей упрочнения и восстановления деталей машин припеканием и наплавкой порошков твердых сплавов на основе никеля и использованием нагрева ТВЧ и электрической дугой | |||

| - В кн.: Механизация и электрификация сельского хозяйства | |||

| Вып | |||

| Насос | 1917 |

|

SU13A1 |

| - М.: Урожай, 1973, с | |||

| Катодное реле | 1918 |

|

SU159A1 |

Авторы

Даты

1989-07-30—Публикация

1987-10-19—Подача