со ел

а

Изобретение относится к подъемнотранспортному машиностроению, а именно к загрузочным устройствам, и может быть использовано для поштучной автоматической подачи длиниомерных деталей с различной формой поверхности в технологическое оборудование.

Известно загрузочное устройство, содержащее вращающиеся синхронно транспортируюпшй винт и расположенный рядом с ним отрезок винта, витки которого входят в межвитковыё пространства транспортирующего винта, ограничитель, установленный вдоль транспортирующего винта и отрезка винта, направляющую со скосом, имеющую лоток, дополнительные направляюпре и радиусное ограждение, установленное между дополнительными направляющими на их противолежащих концах, при этом направляющая со скосом и одна из дополнительных направляющих размещены над ограничителем.

Ближайшим техническим решением к- данному изобретению является загрузочное устройство, включающее захватный и транспортирующий шнеки и задерживающий выступ, размещенные в бу нкере.

Недостатком известных устройств является невозможность загрузки длинномерных деталей с различной формой поверхности и типоразмеров. Цель изобретения - расширение

технологических возможностей путем транспортирования деталей различных типоразмеров.

Указанная цель достигается тем, что в загрузочном устройстве, включающем захватный и транспортирующий шнеки и задерживающий выступ, размещенные в бункере, захватный шнек выполнен с дополнительной винтовой канавкой, одна сторона которой примыкает к его рабочей винтовой поверхности, и с шагом не менее двух шагов транспортирующего шнека, при этом задерживающий выступ выполнен в виде плиты, установленной вдоль захватного шнека,;, закрепленной на ней со стороны шнека ориентирующей направляющей.

Кроме того, рабочая винтовая поверхность захватного шнека является продолжением рабочей винтовой поверхности транспортирующего шнека.

Кроме того, для увеличения зоны захвата деталей захватный шнек имеет дпину, большую глубины бункера

При этом для обеспечения подачи ориентированных деталей ориентирующа направляющая снабжена копирами,

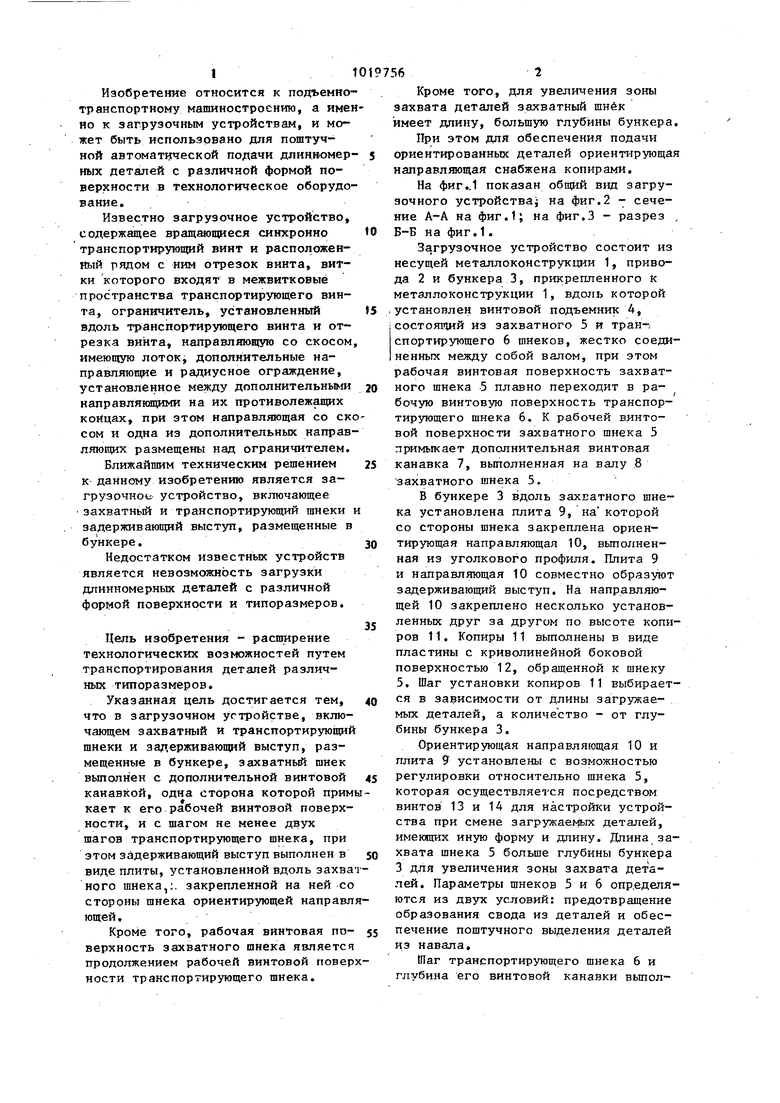

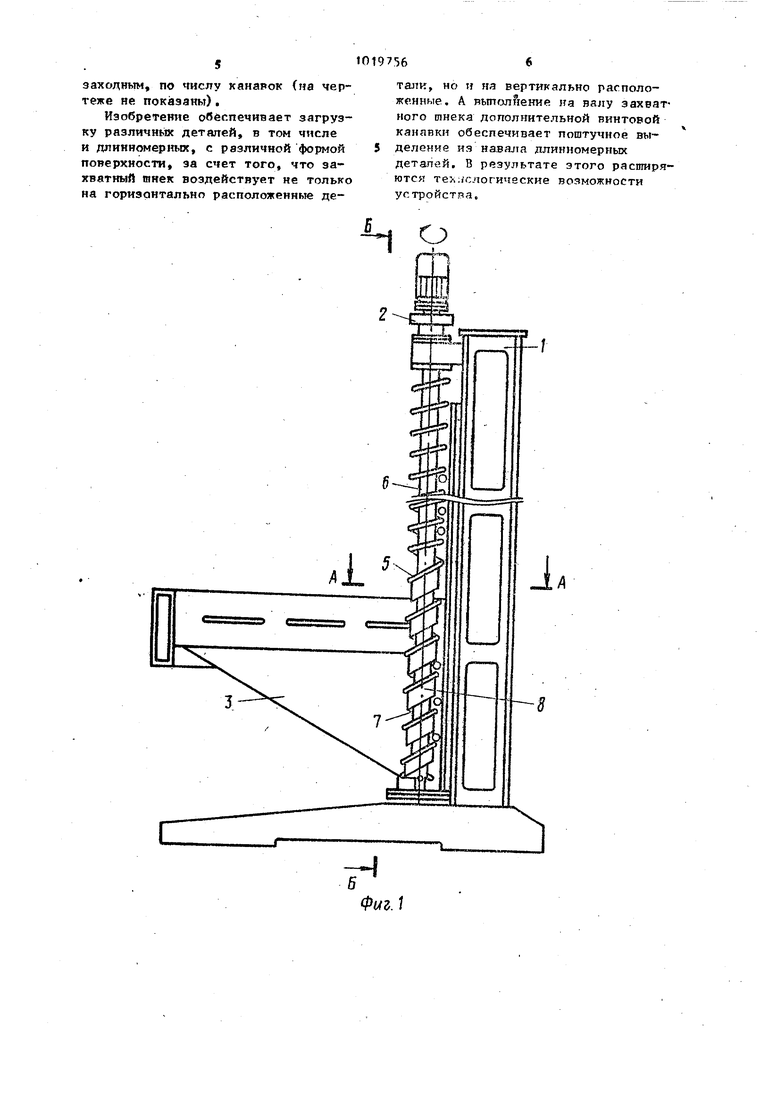

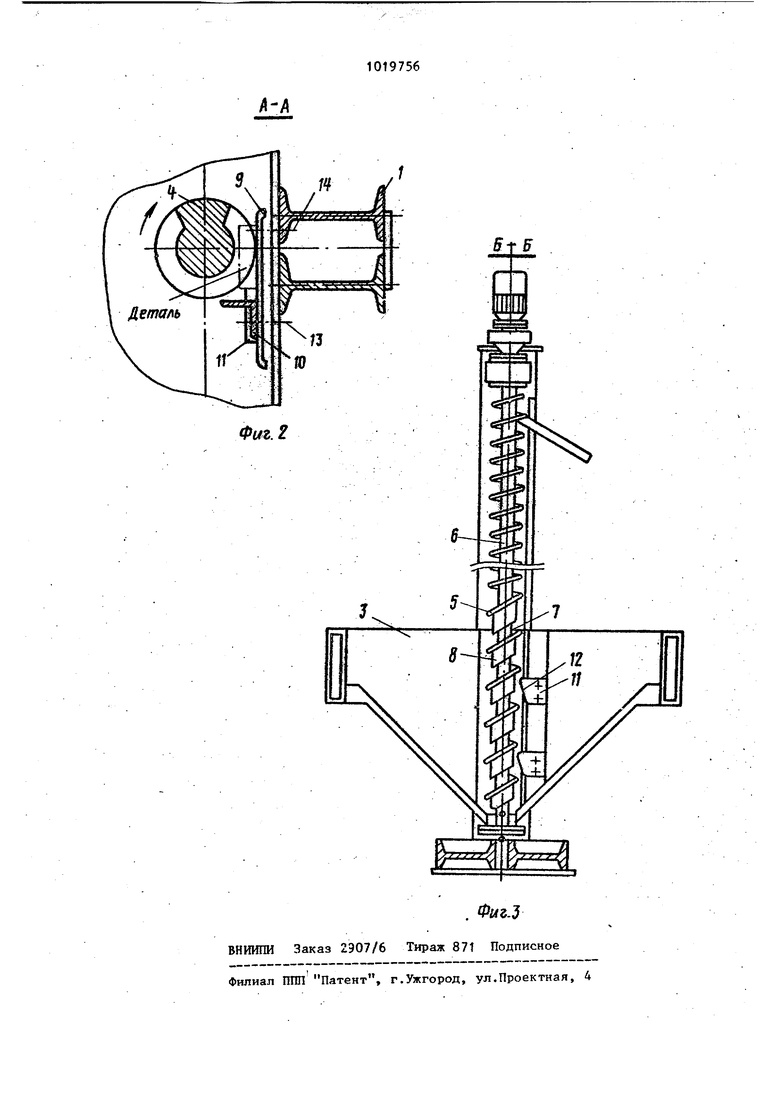

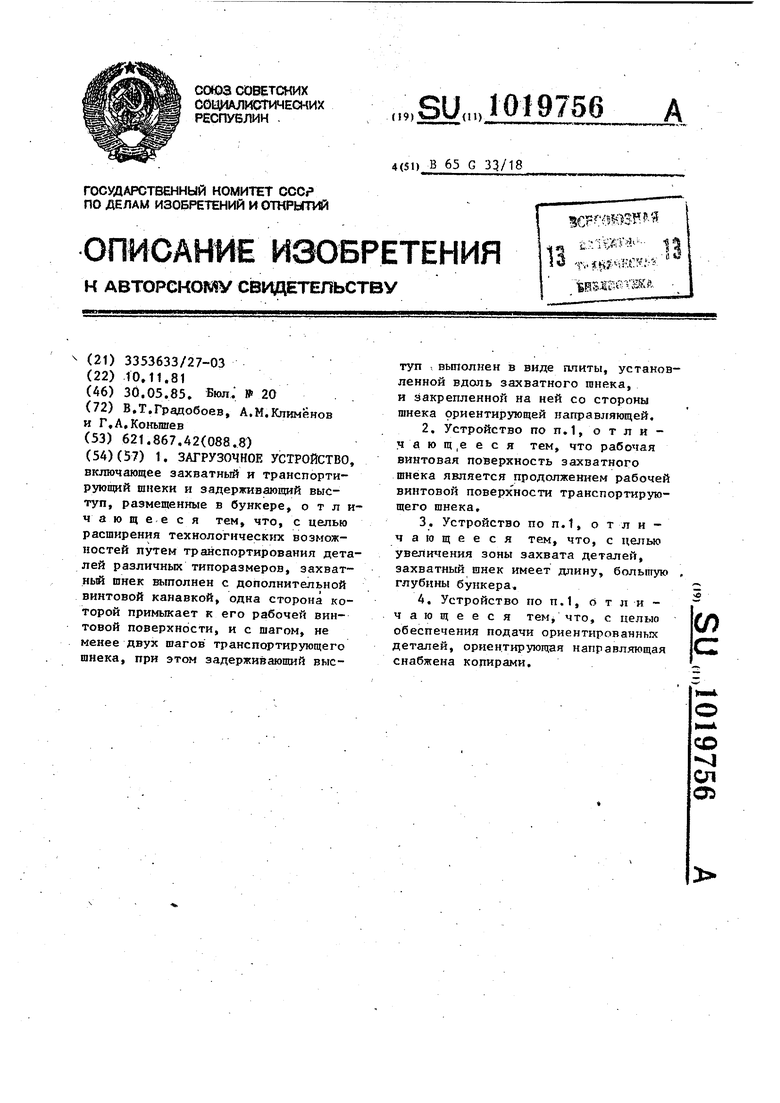

На фиг..1 показан общий вид загрузочного устройства на фиг.2 - сечение А-А на фиг.1; на фиг.З - разрез Б-Б на фиг,1.

Загрузочное устройство состоит из несущей металлоконструкции 1, привода 2 и бункера 3, прикрепленного к металлоконструкции 1, вдоль которой ,установлен винтовой подъемник 4, i состоя1Ций из захватного 5 и тран-; спортирующего 6 шнеков, жестко соединенных между собой валом, при этом рабочая винтовая поверхность захватного шнека 5 плавно переходит в рабочую винтовую поверхность транспортирующего шнека 6. К рабочей винтовой поверхности захватного шнека 5 примыкает дополнительная винтовая канавка 7, вьшолненная на валу 8 захватного шнека 5.

В бункере 3 вдоль захватного шнека установлена плита 9, на которой со стороны шнека закреплена ориентирующая направляющая 10, вьтолненная из уголкового профиля. Плита 9 и направляющая 10 совместно образуют задерживающий выступ. На направляющей 10 закреплено несколько установленных друг за другом по высоте копиров 11, Копиры 11 выполнены в виде пластины с криволинейной боковой поверхностью 12, обращенной к шнеку 5, Шаг установки копиров 11 выбирается в зависимости от длины загружаемых деталей, а количество - от глубины бункера 3,

Ориентирующая направляющая 10 и плита 9 установлены с возможностью регулировки относительно шнека 5, которая осуществляется посредством винтов 13 и 14 для настройки устройства при смене загружаемьпс деталей, имеющих иную форму и длину. Длина захвата шнека 5 больше глубины бункера 3 для увеличения зоны захвата деталей. Параметры шнеков 5 и 6 опр,еделяются из двух условий: предотвращение образования свода из деталей и обеспечение поштучного вьщеления деталей из навала.

Шаг транспортирующего шнека 6 и глубина его винтовой канавки вьшолиены немногим больше диаметра загружаемой детали,

Шаг захватного шнека 5 вьшолнен больше двух шагов транспортирующего шнека б. Как показали эксперименты, при шаге захватного шнека меньше двух шагов транспортирующего шнека вертикально расположенные детали не захватываются нитками захватного шнека и образуется устойчивый свод из деталей.

Глубина основной канавки захватного шнека 5 вьтолнена меньше диаметра загружаемой детали для исключения захвата нескольких расположенных горизонтально деталей, кроме запавшей в .дополнительную винтовую канавку,

Глубина, и ширина дополнительной канавки 7 на захватном шнеке 5 выпол нены равными глубине и ширине винтовой канавки транспортирующего шнека 6,

Работа загрузочного устройства показана на примере цилиндрических деталей типа стакана, центр тяжести которых смещён к их дну.

Детали засыпаются навалом в бункер 3, при этом часть деталей занимает межвитковое пространство шнека 5 и западает в канавку 7.

При вращении, винтового подъемника 4 от привода 2 по часовой стрелке детали под воздействием витков захватрого шнека 5 смещаются к плите 9 и затягиваются в карманы, образованные рабочей винтовой поверхностью шнека 5, его канавкой 7, плитой 9 и ориентирующей направляющей 10 (фиг.2). Детйпи, расположенные в зоне захвата вертикально или наклонно, выталкиваются витками захватного шнека 5 ввер и в сторону от шнека, чем исключается образование свода из деталей и открывается, доступ в карманы горизонтально расположенный деталям.

При этом в карман входит только одна деталь, так как ширина и глубина канавки 7 немногим больше диаметра загружаемых деталей, причем в кармане детали занимает одно из двух положений: дном, обращенн(1м к ориентирующей направляющей 10, или открытой частью, обращенной к ней.

Детали, занявшие положение в кармане дном, обращенным к ориентирующей направляющей 10, перемещаются вдоль нее вверх, входят в

с копиром 11, под воздействирм которого смещаются по витку в сторону открытой части детали, при этом центр тяжести детали остается в зон ра,бочей поверхности витка и, пройдя по криволинейной поверхности 12 копира 11, детали остаются в кармане.

Перемещаясь далее вверх, детали входят в межвитковое пространство транспортирующего шнека 6, которым перемещаются к месту выгрузки.

Детали, .занявшие полоясение открытой частью к ориентирующей направляющей 10. войдя в контакт с копиром 1 смещаются по витку шнека 5 в сторон дна детали, при этом центр тяжести деталей выходит из зоны рабочей поверхности витка и они вьтадают из карманов в бункер 3.

Таким образом, обеспечивается подача одинаково ориентированных (дном,. направлены к ориентирующей направляющей 10) деталей к месту выгрузки. - t

По мере понижения уровня деталей в бункере 3 освобождается от деталей следующий установленный ниже первого копир 11, который вступает в работу по обеспечению подачи одинаково ориентированных деталей. Это позволяет обеспечить небольшую высот падения неориентированных деталей со шнека 5 в бункер 3, что предохра няет их от повреждения при падении.

Детали, которые смещаются копира ми 11 по виткам шнека 5 в сторону, контактируют с другими деталями, находящимися в зоне захвата, и сдви- гают их, тем самым дополнительно ворошат детали, уменьшая возможность образования свода.

Загрузка деталей со сложной фор™ мой поверхности, имекщей конические участки, происходит также, как и цилиндрических деталей. Возможность заклинийания таких деталей в зоне загрузки между шнеком 5 и плитой 9 исключается тем, что детали отжимаются шнеком 5 за обрез плиты 9 в более свободное место.

Для увеличения производительности загрузочного устройства на валу , 8 захватного шнека 5 выпштняют не одну, а несколько допелнитсльш.гх винтовых канавок 7, при птом трли спортируюпр п шнек 6 выполняют многозаходным, no числу канавок (на чертеже не показаны).

Изобретение обеспечивает загрузку различнь1Х детагтей, в том числе и длинномерных, с различной формой поверхности, эа счет того, что захватный тнек воздействует не только на горизонтально расположенные детали, но н на вертикально расположенные. А вьтолйение на валу захватного шнека дополнительной винтовой канавки обеспечивает поштучное выделение из навала длинномерньк деталей, В результате этого расширяются тех:к:логические возможности устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Загрузочное устройство | 1985 |

|

SU1272639A1 |

| Загрузочное устройство | 1982 |

|

SU1006339A1 |

| Винтовой конвейер | 1981 |

|

SU962137A1 |

| Загрузочно-ориентирующее устройство | 1983 |

|

SU1278279A1 |

| Загрузочно-ориентирующее устройство | 1983 |

|

SU1562253A1 |

| Винтовое транспортирующее устройство | 1984 |

|

SU1537620A1 |

| Загрузочно-транспортирующее устройство | 1984 |

|

SU1149559A1 |

| Устройство для выдачи деталей | 1990 |

|

SU1763329A1 |

| Ориентирующее устройство | 1983 |

|

SU1188063A1 |

| Устройство дистанционного транспортирования штучных изделий | 1986 |

|

SU1444244A1 |

1. ЗАГРУЗОЧНОЕ УСТРОЙСТВО, включающее захватный и транспортиРУЮ1ЦИЙ шнеки и задерживающий выступ, размещенные в бункере, отличающее с я тем, что, с целью расширения технологических возможностей путем транспортирования деталей различных типоразмеров, захватный шнек выполнен с дополнительной винтовой канавкой, одна сторона которой примыкает к его рабочей винтовой поверхности, и с шагом, не менее двух шагов транспортирующего шнека, при этом задерживающий .4 . 13 tv.. туп , выполнен в виде ааиты, установленной вдоль захватного ганека, и закрепленной на ней со стороны шнека ориентирующей напрг1В1гяющей. 2.Устройство по п.1,о тли ч а ю щ,е е с я тем, что рабочая винтовая поверхность захватного шнека является продолжением рабочей винтовой поверхности транспортирующего шнека. 3.Устройство по П.1, отличающееся тем, что, с целью увеличения зоны захвата деталей, захватный шнек имеет длину, больпгую , глубины бункера. 4.Устройство по П.1, отли(Л чающееся тем, что, с целью обеспечения подачи ориентированньк с: деталей, ориентирующая направляющая снабжена копирами.

Авторы

Даты

1985-05-30—Публикация

1981-11-10—Подача