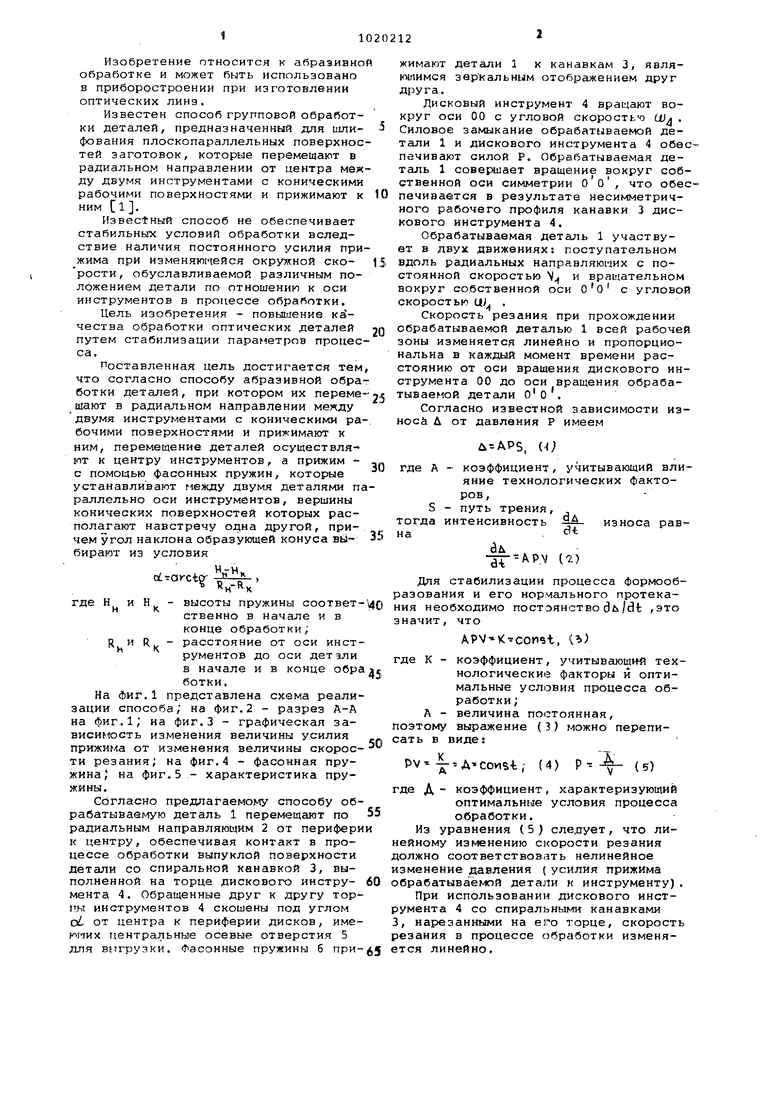

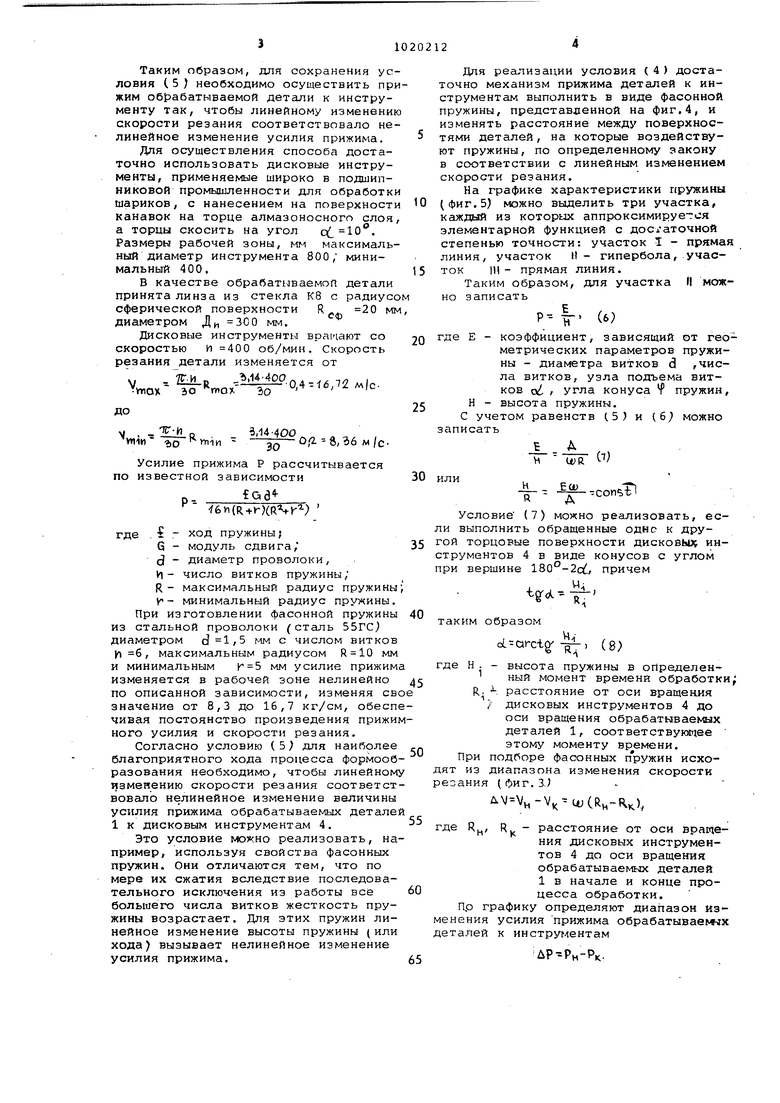

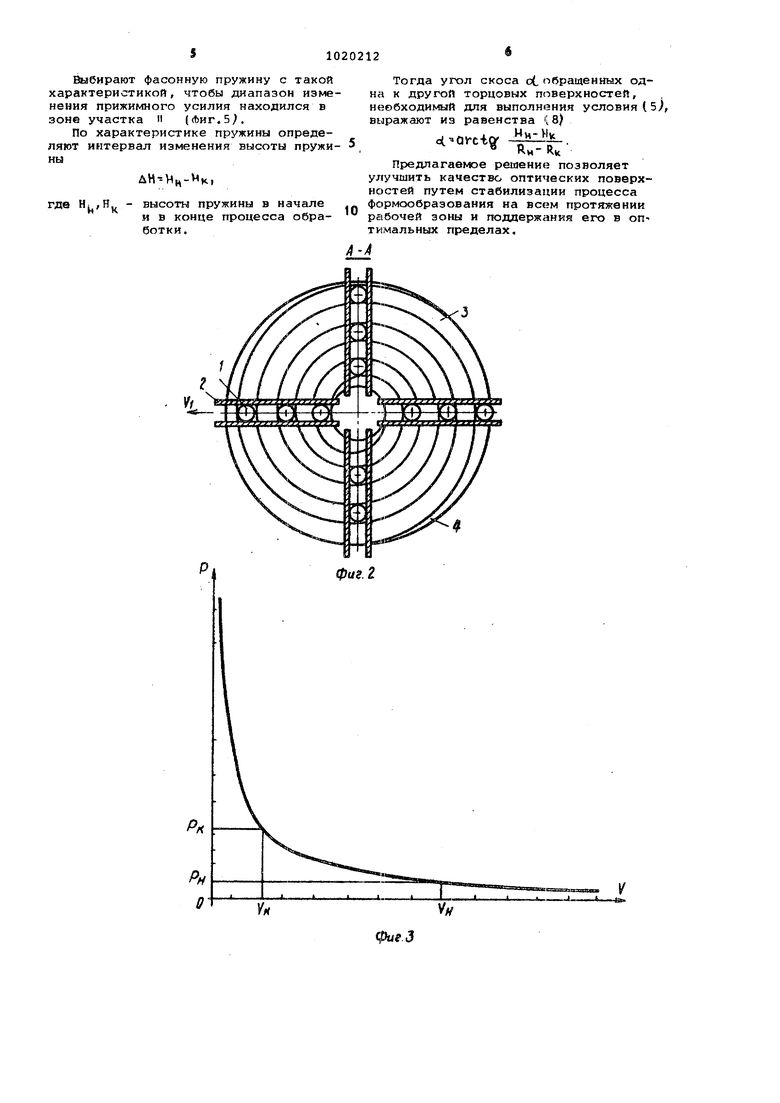

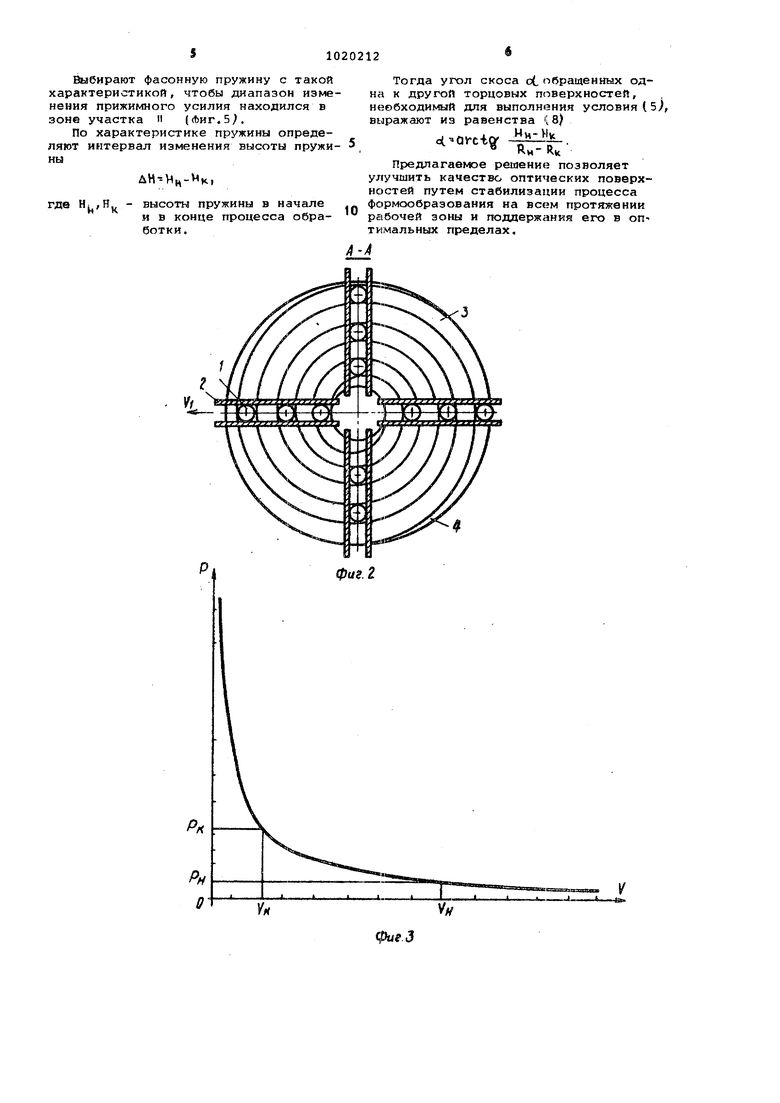

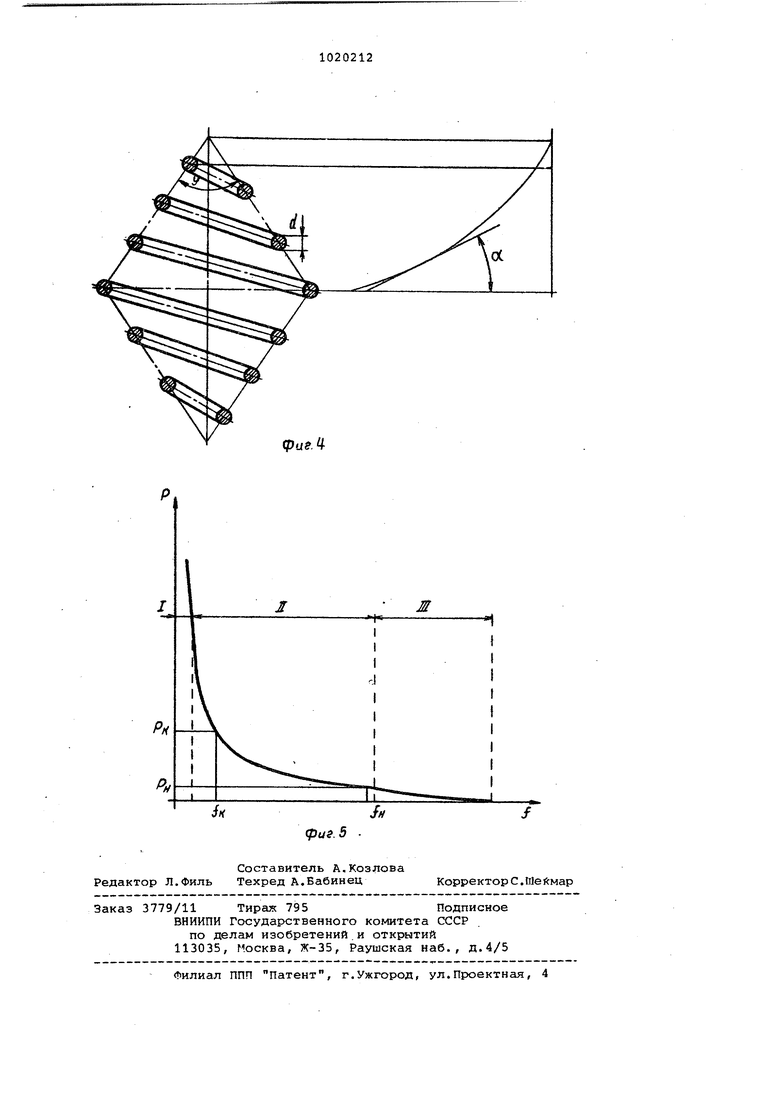

Изобретение относится к абразивно обработке и может быть использовано в приборостроении при изготовлении оптических линз. Известен способ групповой обработки деталей, предназначенный для ишифования плоскопараллельных поверхнос тей заготовок, которые перемещают в радиальном направлении от центра меж ду двумя инструментами с коническими рабочими поверхностями и прижимают к ним 1. Известный способ не обеспечивает стабильных условий обработки вследствие наличия постоянного усилия при жима при изменяющейся окружной скорости, обуславливаемой различным положением детали по отношению к оси инструментов в процессе обработки. Цель изобретения - повышение качества обработки оптически5С деталей путем стабилизации параметров процес са. Поставленная цель достигается тем что согласно способу абразивной обра ботки деталей, при котором их переме шают в радиальном направлении между двумя инструментами с коническими ра бочими поверхностями и прижимают к ним, перемещение деталей осуществляют к центру инструментов, а прижим с помощью фасонных пружин, которые устанавливают между двумя деталями п раллельно оси инструментов, вершины конических поверхностей которых располагают навстречу одна другой, причем угол наклона образующей конуса выбирают из условия , , W.-H.. ci., где Нин высоты пружины соответНственно в начале и в конце обработки; RM К расстояние от оси инструментов до оси детали в начале и в конце обрэ ботки. На фиг.1 представлена схема реализации способа; на фиг.2 - разрез А-А на фиг.1; на фиг.З - графическая зависимость изменения величины усилия прижима от изменения величины скороети резания; на фиг.4 - фасонная пружина J на фиг.5 - характеристика пружины. Согласно предлагаемому способу обрабатываемую деталь 1 перемещают по радиальным направляющим 2 от перифери к центру, обеспечивая контакт в процессе обработки выпуклой поверхности детали со спиральной канавкой 3, выполненной на торце дискового инструмента 4. Обращенные друг к другу торцы инструментов 4 скошены под углом oL от центра к периферии дисков, имеК111их центральные осевые отверстия 5 для ВЕтгрузки. Фасонные пружины б npHжимают детали 1 к канавкам 3, являюшимся зеркальным отображением друг друга. Дисковый инструмент 4 вращают вокруг оси 00 с угловой скоростью OJj . Силовое замыкание обрабатываемой детали 1 и дискового инструмента 4 обеспечивают силой Р. Обрабатываемая деталь 1 совершает вращение вокруг собственной оси симметрии О О , что обеспечивается в результате несимметричного рабочего профиля канавки 3 дискового инструмента 4. Обрабатываемая деталь 1 участвует в двух движениях: поступательном вдоль радиальных направляющих с постоянной скоростью V и вращательном вокруг собственной оси О о с угловой скоростью Ш , Скорость резания при прохождении обрабатываемой деталью 1 всей рабочей зоны изменяется линейно и пропорциональна в каждый момент времени расстоянию от оси вращения дискового инструмента 00 до оси вращения обрабатываемой детали ОО . Согласно известной зависимости износа Л от давления Р имеем , «; где А - коэффициент, учитывающий влияние технологических факторов, S - путь трения, тогда интенсивность S- износа равна - AP.V (7) Для стабилизации процесса формообазования и его нормального протекания необходимо постоянствоd6/dt ,это значит, что APV KCOn t, (г) где К - коэффициент, учитывающий технологические факторы и оптимальные условия процесса обработки;А - величина по(::тоянная, оэтому выражение (3) можно перепиать в виде: р-4PV ---A-coM5i/ (4) де Д - коэффициент, характеризующий оптимальные условия процесса обработки. Из уравнения I5 ) следует, что лиейному изменению скорости резания олжно соответствовать нелинейное зменение давления ( усилия прижима брабатыва емой детали к инструменту) . При использовании дискового инстумента 4 со спиральными канавками 3, нарезанными на его торце, скорость езания в процессе обработки изменятся линейно. Таким образом, для сохранения условия (5 ) необходимо осуществить при жим об{5абатываемой детали к инструменту так, чтобы линейному изменению скорости резания соответствовало нелинейное изменение усилия прижима. Для осуществления способа достаточно использовать дисковые инструменты, применяемые широко в подшипниковой промышленности для обработки шариков, с нанесением на поверхности канавок на торце алмазоносного слоя, а торцы скосить на угол qj 10. Размеры рабочей зоны, мм максимальный диаметр инструмента 800/ минимальный 400. В качестве обрабатываемой детали принята линза из стекла К8 с радиусо Кеф 20 мм сферической поверхности диаметром Д 300 мм. Дисковые инструменты со скоростью и 400 об/мин. Скорость резания детали изменяется от ,,72м|с. V -Vrox 30 mo V . - ±.0 В.144ОО Vflln 1.П №in - 8, i6 м |сУсилие прижима Р рассчитывается по известной зависимости /6n{R-t-)(RV) где . - ход пружины; G - модуль сдвига, с| - диаметр проволоки, число витков пружины; R- максимальный радиус пружины минимальный радиус пружины. При изготовлении фасонной пружины из стальной проволоки (сталь 55ГС) диаметром ,5 мм с числом витков у 6, максимальным радиусом R 10 мм и минимальным 1 5 мм усилие прижим изменяется в рабочей зоне нелинейно по описанной зависимости, изменяя св значение от 8,3 до 16,7 кг/см, обесп чивая постоянство произведения прижи ного усилия и скорости резания. Согласно условию (5) для наиболее благоприятного хода процесса формооб разования необходимо, чтобы линейном изменению скорости резания соответст вовало нелинейное изменение величины усилия прижима обрабатываемых детале 1 к дисковым инструментам 4. Это условие можно реализовать, на пример, используя свойства фасонных пружин. Они отличаются тем, что по мере их сжатия вследствие последовательного исключения из работы все большего числа витков жесткость пружины возрастает. Для этих пружин линейное изменение высоты пружины ( или хода) вызывает нелинейное изменение усилия прижима. Для реализации условия ( 4) достано механизм прижима деталей к инументам выполнить в виде фасонной жины, представленной на фиг,4, и енять расстояние между поверхноси деталей, на которые воздействупружины, по определенному закону оответствии с линейным изменением рости резания. На графике характеристики пружины г. 5) можно выделить три участка, дый из которых аппроксимируется ментарной функцией с достаточной пенью точности: участок I - прямая ия, участок И - гипербола, учас111 - прямая линия. Таким образом, для участка М можзаписатьР-- |- (6) Е - коэффициент, зависящий от геометрических параметров пружины - диаметра витков d ,числа витков, узла подъема витков oii , угла конуса f пружин, Н - высота пружины. учетом равенств (5) и (6 можно сать J--А ,, и UPR и ЕО) R А словие {7 можно реализовать, есыполнить обращенные однс к друторцовые поверхности дисковых инментов 4 в виде конусов с углом вершине 180-2с, причем J. W- ЧАим образом ol ai-Ctg- -, (8; Н . - высота пружины в оПределен вый момент времени обработки R . расстояние от оси вращения / дисковых инструментов 4 до оси вращения обрабатываемых деталей 1, соответствукяцее этому моменту времени. ри подборе фасонных пружин исхоиз диапазона изменения скорости ния (фиг.3J V--VH-V -UJCR -R), R|, Rjj - расстояние от оси вращения дисковых инструментов 4 до оси вращения обрабатываемых деталей 1 в начале и конце процесса обработки. р графику определяют диапазон изния усилия прижима обрабатывае икх лей к инстру лентам йР-Рн-Р.

Выбирают фасонную пружину с такой характеристикой, чтобы диапазон изме нения прижимного усилия находился в зоне участка ч ((Ьиг.5.

По характеристике пружины определяют интервал изменения высоты пружи ны

ДНМц- 4к|

где Н,,Н - высоты пружины в начале

10 и в конце процесса обработки.

Тогда угол скоса с(, обращенных одна к другой торцовых поверхностей, необходимый для выполнения условия (s), выражают из равенства {8)

Иц-Нк

R«-Rk

Предлагаемое решение позволяет улучшить качество оптических поверхностей путем стабилизации процесса формообразования на всем протяжении рс1бочей зоны и поддержания его в оптимальных пределах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки поверхностей оптических деталей | 1982 |

|

SU1113237A1 |

| СПОСОБ ФРЕЗЕРОВАНИЯ КОЛЬЦЕВЫХ КАНАВОК ПЕРЕМЕННОГО ПРОФИЛЯ | 2001 |

|

RU2210467C2 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ КОНИЧЕСКОЙ РЕЗЬБЫ ДЕТАЛЕЙ, ПРЕИМУЩЕСТВЕННО РЕЗЬБОВОГО УЧАСТКА НЕФТЕПРОМЫСЛОВОЙ ТРУБЫ, И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2302935C2 |

| РУЧНОЕ ПРИСПОСОБЛЕНИЕ ДЛЯ СВЕРЛЕНИЯ И ФРЕЗЕРОВАНИЯ С ТОРЦОВ | 1999 |

|

RU2173612C2 |

| СПОСОБ КРУГЛОГО ШЛИФОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ И ЛЮНЕТ | 2004 |

|

RU2268816C2 |

| Способ строгания нелинейных поверхностей тонкостенных деталей лопаточных машин и инструмент для его реализации | 2023 |

|

RU2818545C1 |

| СПОСОБ И ОСНАСТКА ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ | 2011 |

|

RU2481918C2 |

| УСТРОЙСТВО ДЛЯ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ ВИНТОВ ПО КОПИРУ | 2005 |

|

RU2288816C1 |

| СПОСОБ ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ ТЕЛ ВРАЩЕНИЯ ПЕРЕМЕННОЙ КРИВИЗНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2047465C1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ ТИПА КОЛЕНЧАТЫХ ВАЛОВ | 2000 |

|

RU2198766C2 |

СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ ДЕТАЛЕЙ, при котором их перемещают в радиальном направлении между двумя инструментами с коническими рабочими поверхностями и прижимают к ним, о тли чающий ся тем, что, с це;лью повышения качества обработки оптических деталей путем стабилизации параметров процесса, детали перемещают к центру инструментов, а прижим осуществляют с помощью фасонных пружин, которые устанавливают между двумя деталями параллельно оси инструментов , вершины конических поверхностей которых располагают навстречу одна другой, причем угол наклона образ у1ощей конуса выбирают из условия .- t:w: где Н, HH высоты тфужины соответственно в начале и в конце обработки; RH и R - расстояние от оси j; инструментов до оси детали в начале и в (/) конце обработки. О 1C ю

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Станок для шлифования плоскопараллельных поверхностей заготовок | 1959 |

|

SU126034A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1983-05-30—Публикация

1982-03-22—Подача