Изобретение относится к технологии изготовления оптических деталей и может найти применение в оптическом приборостроении.

Известно устройство для обработки оптических деталей, содержащее рабочие элементы, установленные на поводках, размещенных в гнездах корпуса, эталонную поверхность и рабочий поджим рабочих элементов к детали 1J.

В процессе обработки поводки своими концами касаются эталонной поверхности.

Кроме TOfo, известное устройство не обес. печивает постоянных условий съема припуска в различных зонах обрабатываемой детали, что приводит к снижению производительности и ухудшению качества обработки.

Целью изобретения является повышение качества обработки оптических деталей за счет стабилизации параметров процесса.

Поставленная цель достигается тем, что в устройстве, содержашем вращающийся корпус, в гнездах которого расположены подпружиненные поводки с рабочими элементами, перемеш1аемые в осевом направлении и контактирующие с механизмом периодического изменения, усилие прижима в зависимости от угла поворота корпуса, последний выполнен в виде дискового вариатора, ведомые диски которого установлены попарно на каждом из поводков. При этом один из ведомых дисков пары со стороны рабочего элемента установлен неподвижно, а второй - с возможностью осевого перемещения и подпружинен относительно корпуса. Поводок, в свою очередь, подпружинен относительно подвижного диска. Ведущий диск вариатора установлен эксцентрично оси вращения корпуса.

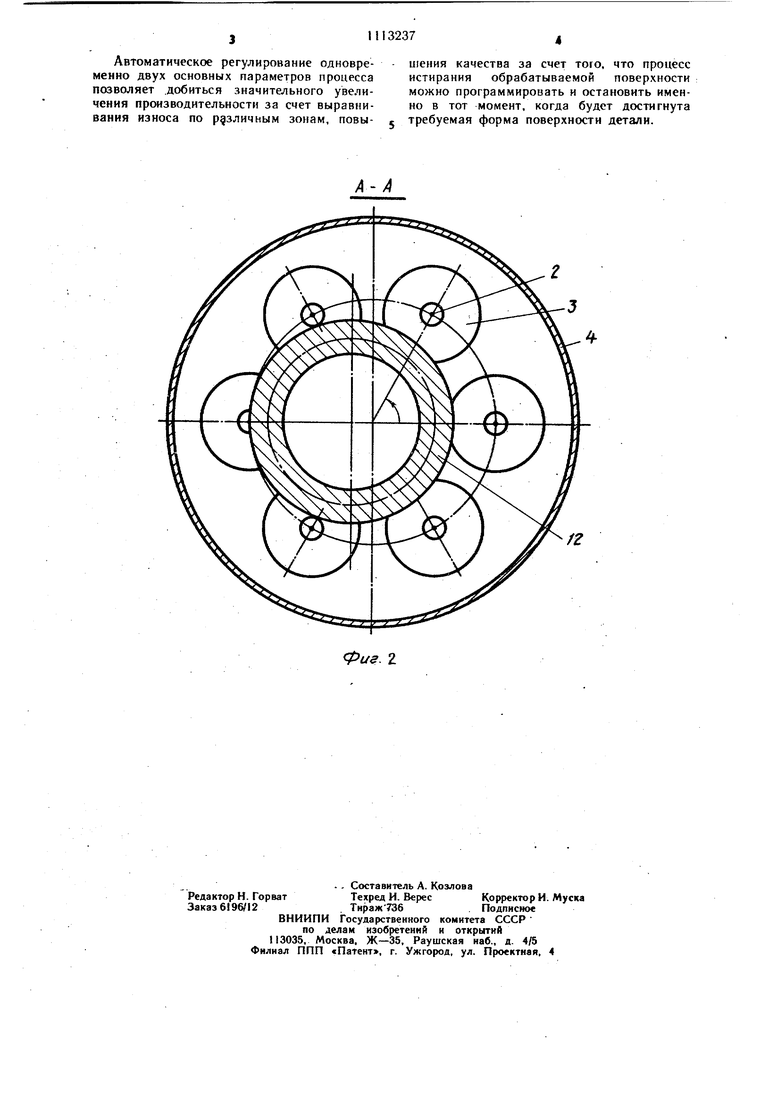

На фиг. I приведено устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1.

Устройство содержит рабочие элементы 1, связанные с поводками 2, на которых установлены на шлицах конические диски 3, вращающиеся в гнездах корпуса 4. На поводках 2 установлены с возможностью осевого перемещения конические диски 5 с платформами 6, которые воздействуют через пружины 7 на поводки 2 и элементы I, прижимая последние К поверхности детали 8, и контактируют с пружинами 9, которые в свою очередь, через стаканы 10 и шарики } 1 воздействуют на корпус 4, обеспечивая надежный поджим дисков 5 к тороидальному диску 12, приводимому во вращение через вал 13 двигателем 14. Ось вращения диска 12 установлена эксцентрично оси вращения корпуса 4. связанного через приводные шестерни 15 и 16, вал 17 с двигателем 18.;

Устройство работает следующим образом .

Вначале обработки корпус 4 устройства перемещается к вращающейся детали 8. Включаются двигатели 14 и 18, которые передают вращение тороидальному диску 12

и корпусу 4. Рабочие элементы I вращаются вместе с корпусом 4 вокруг оси симметрии корпуса. Одновременно элементы 1 совершают вращение вокруг своей оси симметрии за счет фрикционной связи конических дисков 3 с тороидальным диском 12. Эта скорость собственного вращения зависит от скорости вращения диска 12, скорости корпуса 4 и положения элементов 1 относительно диска 12. Вследствие эксцентриситета С между осями вращения дисКа

12 и корпуса 4 конические диски 3 то при-, ближаются, то удаляются от тороидальной поверхности диска 12. Тем самым изменяется передаточное отношение между дисками 12 и 3 и изменяется расстояние между

0 дисками 3 и 5 в направлении их оси, изменяя тем самым прижимное усилие рабочих элементов к детали.

Для надежного управления процессом обработки сферической поверхности необходимо добиться равной интенсификации

износа и во всех зонах обрабатываемой детали

Л К-Р-У,

где К - коэффициент, учитывающий технологические особенности процесQса; Р - давление; V - скорость

резания.

Зависимость (1) включает два изменяющихся параметра Р и V. Скорость резания V складывается из скорости точек поверхности детали, скорости рабочих элементов

5 при вращении инструмента вокруг его оси симметрии и скорости точек элементов при вращении вокруг их оси симметрии.

Максимального значения скорость собственного вращения достигает в центре детали, т.е. там, где суммарная скорость вращения детали и инструмента достигает наибольшего значения. Таким образом, изменением скорости собственного вращения элемента можно обеспечить повыщение стабильности скорости резания.

При постоянном усилии прижима это позволяет досгигиуть значительной степени стабилизации процесса обработки. Изменяя вместе с вращением усилие прижима, можно добиться постоянства произведения скорости резания V и давления Р, т.е. выражение (1) примет вид

3 K-P-V- const.

Усилие прижима следует регулировать таким образом, чтобы его значение N было наибольшим в положении, соответствующем наименьшей скорости резания, и наоборот.

Усилие прижима изменяется в зависимости от изменения , т.е. от угла поворота корпуса инструмента.

Автоматическое регулирование одновременно двух основных параметров процесса позволяет .добиться значительного увеличения производительности за счет выравнивания износа по различным зонам, повышения качества за счет того, что процесс истирания обрабатываемой поверхности можно программировать и остановить именно в тот момент, когда будет достигнута требуемая форма поверхности детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для обработки оптических деталей | 1983 |

|

SU1093500A2 |

| Станок для доводки наружных цилиндрических поверхностей деталей | 1981 |

|

SU956253A1 |

| Станки для доводки наружных поверхностей вращения | 1988 |

|

SU1511089A1 |

| Станок для шлифования плоских поверхностей деталей | 1988 |

|

SU1602710A1 |

| Инструмент для обработки оптических деталей | 1980 |

|

SU918040A1 |

| Способ абразивной обработки деталей | 1982 |

|

SU1020212A1 |

| Зажимное устройство | 1986 |

|

SU1373514A1 |

| Автоматический поводковый патрон | 1980 |

|

SU956169A1 |

| Устройство для обработки оптических деталей | 1990 |

|

SU1816659A1 |

| Протяжной станок для обработки кольцевого паза в деталях типа дисков | 1983 |

|

SU1138266A1 |

УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ОПТИЧЕСКИХ ДЕТАЛЕЙ, содержащее вращающийся корпус, в гнездах которого расположены подпружиненные поводки, несущие рабочие элементы и установленные с возможностью осевого перемещения и контакта с механизмом периодического изменения усилия прижима, отличающееся тем, что, с целью повышения качества обработки за счет стабилизации параметров процесса, механизм периодического изменения усилия прижима выполнен в виде дискового вариатора, ведущий диск которого установлен в корпусе эксцентрично его оси вращения, а ведомые размещены попарно на каждом из поводков, при этом один из дисков пары, расположенный со стороны рабочего элемента, установлен неподвижно, а другой - с возможностью осевого перемещения и связан с корпусом через пружины. (Л /8 00 to со 10 V.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| МНОГОЭЛЕМЕНТНЫЙ ИНСТРУМЕНТ | 0 |

|

SU283846A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1984-09-15—Публикация

1982-11-11—Подача