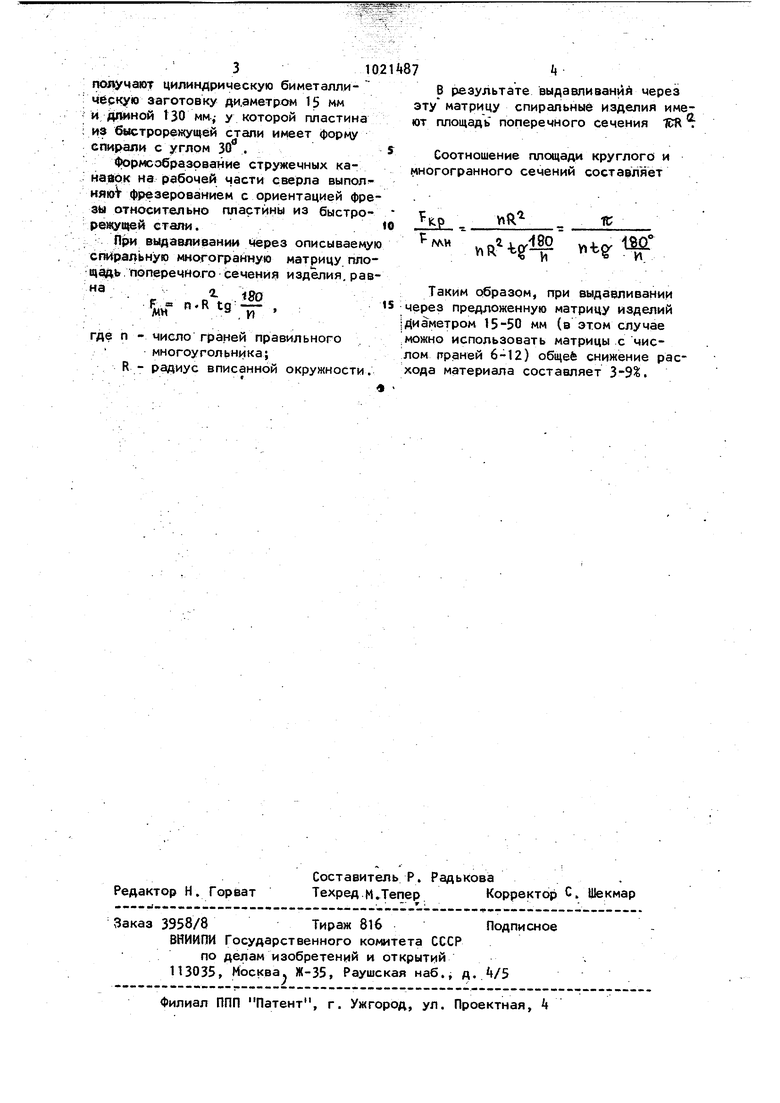

Изобретение относится к обработ ке металлов давлением, Известна матрица для прессовани изделий, содержащая заходный конич кий участок и калибрующий участок Недостатком такой матрицы явля ется то , что истечение металла из нее происходит без закрутки. Известна также матрица для прес сования изделий, содержащая кониче кий заходный участок, калибрующий участок, и расположенный между ними участок для винтового истечения м риала. Последний выполнен в спиральных канавках, глубина которых уменьшается к калибрующему пояску ДО ОГ2. Использование таких матриц при прессовании не обеспечивает равномерности распределения механических свойств в изделии, так как течение металла на выступающих элементах изделий происходит с наборрй толщины слоя, а во впадинах изделия происходит утонение , слоев.. В результате в сечении возникают напряжения, снижающие равномер ность распределения механических .свойств материала. I Указанная неравномерность сохра няется и после прохождения металла через цилиндрический калибоующий поясок матрицы. Цель изобретения повышение ме ханических свойств изделий путем повышения равномерности распределения локальных деформаций. Поставленная цель дйстигается тем, что в матрице, содержащей конический заходный участок,,калиб рующий участок и расположенный меж ду ними участок для винтового исте чения материала, последний выполнен в поперечном сечении по форме многогранника. При этом этот участок может быть выполнен сужающимся калибрующему участку матрицы. На чертеже показана предлагаемая матрица. Матрица содержит заходный конический участок 1, участок 2 в форме многогранника и калибрующий цилиндрический участок 3. Диаметр вписанной окружности ос нования многогранника равен, диаметру калибрующего отверстия. Деформация через такую матрицу происходит следующим образом. При достижении условий, необ- ходимых для начала истечения металла через матрицу, металл начинает деформироваться в заходном участке, затем попадает в участок, имеющий форму спирального многогранника. В этом участке, . кроме осевого перемещения металла, осуществляется равномерная его закрутка в соответствии с углом закрутки спиральных граней. Закручивающийся металл затем истекает через цилиндрическое отверстие калибрующего участка, в котором происходит заключительная калибровка. В результате волокна цилиндрического изделия получают закрутку в требуемых пределах. Переходный участок матрицы между коническим заходным и цилиндрическим калибрующим участками, с целью повышения равномерности деформации, выполняют в форме спираль- ной многогранной пирамиды, у которой диаметр вписанной окружности меньшего основания равен диаметру калибрующего oтвepctия. Применение такой конструкции матриц позволяет получать, например цилиндрические заготовки биметаллических сверл, у которых во Локна расположены по спирали, что обеспечит снижение расхода инструментальных материалов на . Пример,, Для горячего гидродинамического выдавливания биметаллического саерла диаметром 14 мм используют заготовку диаметром 30 мм длиной 35 мм из материала SOXrCA. Заготовка имеет аксиальный паз глубиной 15 мм, шириной 12 мм, в котором расположена пластина из быстрорежущей стали Р18.Выдавливание заготовки выполняют через матрицу с каЛибрующим отверстием диаметром 15 мм. Между заходным конусом матрицы и калибрующим отверстием расположены камера в форме спирального шестигранника. Выдавливание осуществляют на криво шипном прессе К117 с номиналь ным усилием 100 тс из контейнера диаметром 32 мм на проход с использованием графитной шайбы. В результате горячей деформации температура нагрева 1050-1 ) 310 пол учают цилиндрическую биметалл и- заготовку ди.аметром 15 мм и длиной 130 мм,- у которой пластина из быстрорвжуи ей стали имеет форму спирали с углом 30. Формсо6разрва ие стружечных канадок на рабочей части сверла выпол HflioV фрезерованием с ориентацией фрезы относительно пластины из быстроре)цущей стали. При выдавливании Через описываемую спиральную многогранную матрицу площДАЬ поперечного сечения изделия, равнаЛ 0 n.R tg -рр где п - число г|эаней правильного многоугольника; R - радиус вписанной окружности. 87 В результате выдавливаний через эту матрицу спиральные изделия имеют площадь поперечного сечения . Соотношение площади круглого и многогранного сечений составляет Таким стразом, при выдавливании через предложенную матрицу изделий Диа метром мм (в этом случае можно использовать матрицы с числом (граней 6-12) общее снижение расхода материала составляет .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прессования труб с наружным винтовым оребрением | 1989 |

|

SU1690883A1 |

| СПОСОБ ПРЕССОВАНИЯ ПРЯМОУГОЛЬНЫХ ПРОФИЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ И МАТРИЦА ДЛЯ РЕАЛИЗАЦИИ ДАННОГО СПОСОБА | 2003 |

|

RU2255823C1 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ И МАТРИЦА ДЛЯ РЕАЛИЗАЦИИ ДАННОГО СПОСОБА | 2006 |

|

RU2352417C2 |

| СПОСОБ ПРЕССОВАНИЯ ПРУТКОВ ИЗ ДИСПЕРСНО-УПРОЧНЕННЫХ АЛЮМИНИЕВЫХ СПЛАВОВ И МАТРИЦА ДЛЯ ПРЕССОВАНИЯ ПРУТКОВ ИЗ ДИСПЕРСНО-УПРОЧНЕННЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2012 |

|

RU2562594C2 |

| Способ изготовления полых изделий с внутренним винтовым рельефом и устройство для его осуществления | 1989 |

|

SU1636106A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛУБОКИХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ИЗ МНОГОГРАННЫХ ЗАГОТОВОК | 1997 |

|

RU2135319C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 1990 |

|

SU1804027A1 |

| Матрица для прессования оребренных изделий | 1980 |

|

SU927355A1 |

| Способ прокатки сортового металла | 1978 |

|

SU710679A1 |

| Матрица для прессования круглых прутков | 1981 |

|

SU975135A1 |

1. МАТРИЦА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ, содержащая конический заходный участок,калибрующий участок и расположенный ме)кду нит1 участок для винтового истечения материала, о т л и ч а-ю щ а я с я тем, что,с целью повышения механических свойств изделий путем повышения равномерности распределения локальных деформаций, участок для винтового истечения материала выполнен в поперечном сечении по форме многогранника. 2. Матрица по л. I, о т ли ч а ющ а я с я тем, что участок для винтоБого истечения материала выполнен сужающимся к калибрующему участку ма-к рицы.о ю й1 Об

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прозоров Л | |||

| В | |||

| Прессование стали и тугоплавких сплавов,М., Машиностроение, 1969 с | |||

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР № , кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-06-07—Публикация

1981-09-10—Подача