Известен способ получения глубоких тонкостенных цилиндрических изделий из многогранных заготовок [1], заключающийся в отрезке многогранной заготовки с основанием в виде правильного многоугольника, последующей многооперационной комбинированной вытяжке пуансонами, на боковой поверхности которых выполнены лыски по числу граней заготовки, глубиной 0,1-0,25 мм зазора между пуансонами и матрицей, при этом заготовку или полуфабрикат ориентируют вершинами "коронок" по лыскам, а на последней операции для получения равномерной толщины стенки комбинированную вытяжку осуществляют с равномерным зазором по периметру.

Однако, получить таким образом глубокие цилиндрические детали достаточно трудоемко, т.к. необходимы две операции комбинированной вытяжки пуансонами с лысками для выравнивания "коронок" на полуфабрикате и еще одна операция комбинированной вытяжки цилиндрическим пуансоном для получения равномерной толщины стенки по периметру. Кроме того, такой технологический процесс сложно автоматизировать, т.к. необходимо ориентировать полуфабрикат с цилиндрической наружной поверхностью и с "коронками" относительно лысок на пуансоне при передаче полуфабриката с позиции на позицию.

Наиболее близким к предлагаемому является способ получения цилиндрических деталей из многогранных заготовок с основанием в виде квадрата [2]. Способ заключается в том, что производится отрезка квадратной заготовки, фиксация ее в квадратном гнезде матрицы, проталкивание ее в цилиндрическое отверстие матрицы ступенчатым пуансоном, имеющим два цилиндрических участка, соединенных радиусной поверхностью, причем меньший цилиндрический участок имеет диаметр, равный диаметру внутреннего отверстия в готовом изделии, а наибольший цилиндрический участок имеет диаметр, равный диаметру вписанной окружности в исходную заготовку. Затем следует свертка квадратной заготовки, при этом заготовка получается с "коронками". При дальнейшем ходе пуансона вниз, когда заготовка с "коронками" доходит до уступа на матрице, начинается процесс прямого выдавливания, при этом материал с течением вперед одновременно заполняет выемки между "коронками" свернутой заготовки, т.е. фланец выравнивается, сжимаясь между торцем большого цилиндра пуансона и выступом матрицы. Следующий операцией является вытяжка с небольшим утонением стенки, во время которой фланец получает цилиндрическую форму. Однако получать данным способом глубокие цилиндрические изделия затруднительно, т.к. необходимо увеличивать толщину исходной квадратной заготовки, что приводит к увеличению степени деформации на операции прямого выдавливания и как следствие увеличению удельных усилий. Кроме того, необходима дополнительная операция по выравниванию фланца получаемой детали.

Задачей настоящего изобретения является сокращение количества операций за счет увеличения глубины получаемого изделия.

Она решается за счет того, что в способе получения цилиндрических изделий из многогранных заготовок, предусматривающем отрезку заготовки в форме многогранника с основаниями в виде равных правильных многоугольников, последующую вытяжку заготовки и прямое выдавливание полученного в процессе вытяжки полуфабриката ведут ступенчатым пуансоном, причем вытяжку осуществляют перед прямым выдавливанием комбинированной, при этом используют ступенчатый пуансон с уступом между ступенями шириной, равной толщине полуфабриката, полученного комбинированной вытяжкой.

При таком способе получения глубоких цилиндрических изделий сохраняются достоинства известного способа, когда при прямом вдавливании материал с течением вперед одновременно заполняют выемки между "коронками", а при увеличении глубины получаемой детали увеличивают толщину исходной заготовки, а на операции комбинированной вытяжки ее утоняют таким образом, чтобы при дальнейшей операции прямого выдавливания удельные усилия не превышали удельных усилий при комбинированной вытяжке. После такой операции не требуется проводить дополнительную операцию вытяжки с утонением для выравнивания фланца.

Таким образом, предлагаемый способ позволяет получать глубокие цилиндрические детали из многогранной заготовки с основанием в виде правильных многоугольников при удельных усилиях на операции прямого выдавливания, не превышающих удельные усилия при комбинированной вытяжке и за минимальное количество операций.

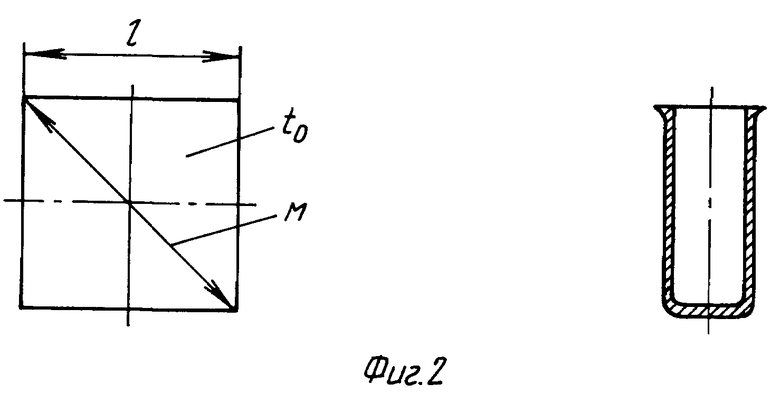

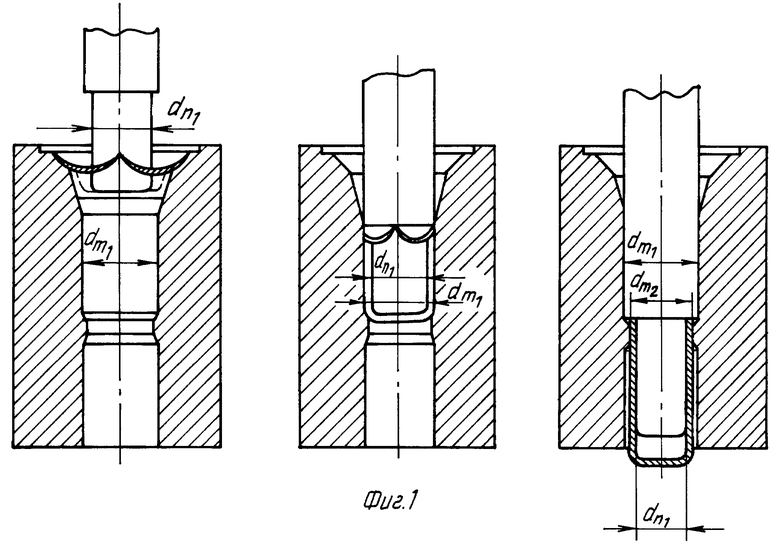

Предлагаемое изобретение иллюстрируется чертежами, на которых изображены: на фиг.1 - дана последовательность получения глубокого цилиндрического изделия; на фиг.2 - исходная заготовка и получаемое изделие.

Пример.

Рассмотрим технологию получения глубокого цилиндрического изделия по предлагаемому способу из квадратной заготовки со стороной L=125,6 мм, толщиной T0=3 мм, диагональю M=177,6 мм. Определим относительную толщину заготовки Tз= Tо/M = 3,0/177,6•100=1,69%. При использовании двухконусной матрицы складкообразования не наблюдалось при относительной толщине заготовки 1,69%. Диаметр матрицы dm1=76,5 мм, диаметр меньшей ступени на пуансоне dn1=71,5 мм (внутренний диаметр получаемого изделия), диаметр матрицы под выдавливание dm2= 75 мм. Для уменьшения степени деформации на операции выдавливания принимает коэффициент утонения при комбинированной вытяжке m=2,5/3=0,83. Степень деформации при выдавливании равна e=Sзаг-Sдет•100, где Sзаг и Sдет соответственно площади поперечных сечений заготовки и детали.

Sзаг= 3,14[(76,5/2)-(71,5/2)]=581 мм; Sдет=3,14[(75/2)-(71,5/2)]=403 мм, e= 581-403/581•100%= 31%. При такой степени деформации удельные усилия на операции выдавливания не выше удельных усилий при комбинированной вытяжке.

Определим степень деформации при изготовлении такой же детали по известному способу на операции выдавливания.

Sдет=3,14 • [(75/2)-(71,5/2)]=403 мм;

Sзаг=3,14 • [(125,6/2)-(119,6/2)]=155 мм; e=1155-403/1155 • 100 =65%

Такая степень деформации для стали ОВКП является предельной [3]. Из рассмотренных примеров видно, что предлагаемым способом можно получать глубокие цилиндрические детали из многогранных заготовок с основанием в виде правильных многоугольников за одну операцию.

Источники информации

1. Патент Российской Федерации N 2056198, B 21 D 22/30. Коротков В.А., Яковлев С.С.Тульский Государственный технический университет.

2. М. Е. Зубцов. Листовая штамповка. Л.: Машиностроение, Ленинградское отделение. Издание третье. 1980 г., стр. 231-232.

3. Ковка и штамповка. Под редакцией Г.А. Навроцкого, М.: Машиностроение, 1987 г., том 3. Холодная объемная штамповка. Стр. 107, таб. N 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЛУБОКИХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ИЗ КВАДРАТНЫХ ЗАГОТОВОК | 2005 |

|

RU2317170C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ КОЛЛЕКТОРА | 1998 |

|

RU2148288C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ЗАГОТОВОК С ДНОМ, В ЧАСТНОСТИ, ТЯГ СТЕКЛООЧИСТИТЕЛЕЙ | 2000 |

|

RU2196018C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШЕСТЕРНИ СТЕКЛОПОДЪЕМНИКА | 2007 |

|

RU2365460C2 |

| СПОСОБ ВЫДАВЛИВАНИЯ ПОЛЫХ МНОГОГРАННЫХ ИЗДЕЛИЙ | 2000 |

|

RU2201310C2 |

| СПОСОБ ВЫТЯЖКИ ЗАГОТОВОК ИЗ ТОНКОЛИСТОВОГО МАТЕРИАЛА | 1999 |

|

RU2176572C2 |

| СПОСОБ ЧИСТОВОЙ ВЫРУБКИ | 2000 |

|

RU2179902C2 |

| УСТРОЙСТВО ДЛЯ НАПРАВЛЕНИЯ ВЫДАВЛИВАЕМЫХ ИЗДЕЛИЙ | 2000 |

|

RU2196019C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВОГО ПАЛЬЦА ИЗ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2006 |

|

RU2327538C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПРАВЛЯЮЩЕЙ СТЕКЛОПОДЪЕМНИКА | 2001 |

|

RU2209697C2 |

Изобретение относится к области обработки металлов давлением. Производят отрезку заготовки в форме многогранника с основаниями в виде правильных многоугольников. Посредством комбинированной вытяжки из заготовки получают полуфабрикат, который затем подвергают прямому выдавливанию. Для вытяжки и прямого выдавливания используют пуансон с уступом между ступенями, имеющим ширину, равную толщине полуфабриката, полученного комбинированной вытяжкой. В результате обеспечивается возможность увеличить глубину получаемых цилиндрических изделий. 2 ил.

Способ получения глубоких цилиндрических изделий из многогранных заготовок, включающий отрезку заготовки в форме многогранника с основаниями в виде правильных многоугольников, вытяжку и прямое выдавливание, которое ведут с использованием ступенчатого пуансона, отличающийся тем, что вытяжку осуществляют перед прямым выдавливанием комбинированной, при этом используют ступенчатый пуансон с уступом между ступенями шириной, равной толщине полуфабриката, полученного комбинированной вытяжкой.

| Зубцов М.Е | |||

| Листовая штамповка | |||

| - Л.: Машиностроение, 1980, с.231-232 | |||

| RU 2056198 С1, 21.08.96 | |||

| Листовая заготовка для вытяжки цилиндрических изделий | 1983 |

|

SU1100028A1 |

| Способ изготовления полых изделий из многоугольных листовых заготовок | 1984 |

|

SU1194538A1 |

| Способ изготовления листовой заготовки под вытяжку | 1988 |

|

SU1588463A1 |

| US 4881394 А, 21.11.89 | |||

| Устройство для передвижки конвейера струговой установки | 1983 |

|

SU1142630A1 |

Авторы

Даты

1999-08-27—Публикация

1997-10-08—Подача