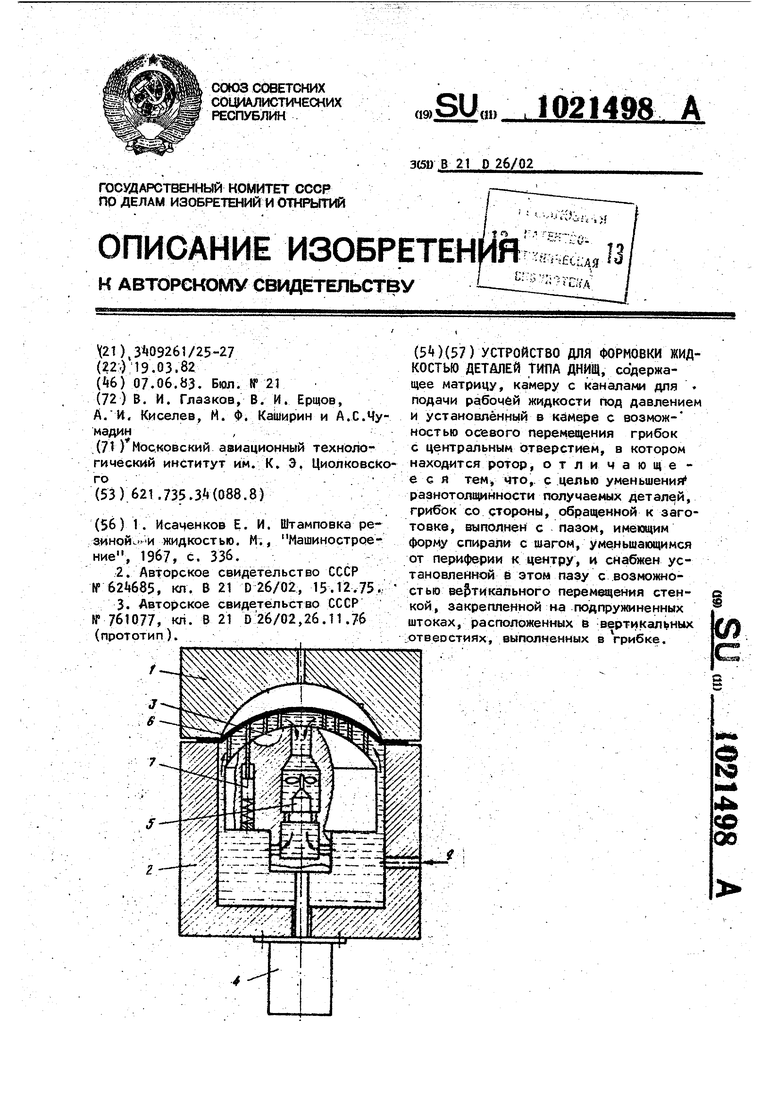

Изобретение относится к обработк металлов давлением, а именно к лис товой штамповке и может быть использовано при изготовлении полых д талей типа днищ. Известно устройство для штамповки деталей днищ давлением жидкости. Деформирование плоской листовой заготовки в устройстве, производитс давлением жидкости по жесткой матри це, которое создается в герметично камере. Заготовка прижимается к мат це прижимом PJ. Недостатком устройства является то, что в процессе штамповки сильно утоняется полюсная часть заготов ки, а. толщина периферийных частей/м няется вало. В результате получа.;ются детали с большой разнотолщинностью и пониженными эксплуатационн ми свойствами. Известно также устройство для штамповки деталей типа днищ, которо позволяет уменьшить разнотолщинност деталей за счет . блокирования центтральной части заготовки, с помощью подвижного упора, перемещающегося в процессе деформирования заготовки. Давлением Жидкости заготовка прижимается к упору, на поверхности контакта создаются силы трения, пре пятствующие перемещению материала заготовки от полюса к периферии 21. Недостатком данного устройства является то, что величина сил трени между заготовкой и упором ограничивается перепадом давлений по обе стороны заготовки, необходимым для ее деформирования. Чем меньше перепад давления необходим ля деформирования з.аготовкиу тем меньше силы трения и их влияние на разнотолщинность заготовки. Кроме тЬго, возможно разрушение заготовки на острых кромках подвижного упора,а в случае притупления кромо на заготовке остается кольцевой след в месте сопряжения упора с матрицей на конечной стадии процесса - деформирования. Наиболее близким к предлагаемо,му по технической сущности и достигаемым результатам является устройство для штамповки деталей типа днищ, в котором деформирование заго товки осуществляется переменным давлением жидкости, создаваемым с помощью подвижного в вертикальном направлении грибка.Между грибком и заготовкой создается переменный в радиальном направлении зазор , поэтому скорость течения жидкости в зазоре Между ними тоже переменна. За счет увеличения скорости движения жидкости около центральной части .заготовки давление там снижается по сравнению с периферийными частями. Более нагруженные перифе зийные части дополнительно деформируются и уплотняются, В результате раз нсзтолщинности деталей уменьшаются З. . Недостатком известного устройства является то, что с его помощью нельзя создать значительного перепада давлений на большей части заготовки, особенно на начальных стадиях деформирования, так как зазор между перифермйными частями загс товки и подвижного грибка велик. Уменьшение зазора на конечной стадии деформирования уже не может обеспечить необходимого перетягивания нагартованного материала по направлению к полюсу за счет nepearfда давлений. В результате разнотолщинность деталей остается значительной. Цель изобретения - уменьшение разнотолщинности получаемых деталей.. Для этого в устройстве для формовки жидкостью деталей типа днищ,сЬдер-1. жащём матрицу, камеру с каналами ,. для подачи рабочей жидкости под давлением и установленный в камере с возможностью осевого веремещения грибок с центральным отверстием, в котором находится ротор, грибок со стороны, обращенной к заготовке, выполнен с пазом, имеющим форму спирали с шагом, уменьшающимся от периферии к центру, и снабжен установленной е этом пазу с возможностью вертикального перемещения стенкой,закрепленной на подпружиненных штоках, расположенных в вертикальных отверстиях, вьгполйенных в грибке. На чертеже представлено ycтpoйcfво.. - . .. Устройство содержит матрицу 1 и камеру 2, в полости которого создает- ,. :ся давление жидкости, необходиП юе для деформирования заготовки. Внутри камеры расположен-: подвижный грибок 3 связанный с силовым-приводом k в качестве которого могут быть использованы пневмоцилиндры. 3 гидроцилиндры или иные известные устройства. В центрапьном канале Грибка 3 установлен .ротор 5. В спиральном пазе грибка, имеющем шаг уменьшающийся к центру, установлена 6,которая закреплена на подпру иненных Ш7оках 7. Стенка 6 может быт.ь выполнена из металла, резины, полиуретана, иных неметаллических материалов. Предпочтительным является выполнение стенки из отдельных элементов в продольном направлении, так как при этом облегчает7 ся ее перемещение в вертикальном напрайлении. Устройство работает, следующим об разом. Плоская листовая заготовка устана ливается в камере 2 и прижимается матрицей 1. Грибок 3 с помощью силового привода Ц подводится на зада ное расстояние к заготовке. Зазора между заготовкой и полюсной частью грибка может быть выдержан с помощью жестких упоров на грибке, либо иным известным способом. Стенка 6 при этом прижимается к поверхности листбвой заготовки. С помощью источника высокого давления жидкости во внутренней полости камеры 2 созд ется давление, необходимое для деформирОвания заготовки. Одновременно с помощью ротора 5 обеспечива ется перемещение жидкости в направлении от периферийных частей гриб984ка к полюсу. Подвижная.;стенка 6 совместно с грибком 3- и заготовкой образуют канал, проходное сечение которого уменьшается по мере приближения к полюсной части заготовки. В результате этога скорость движения жидкости увеличивается, а статическая составляющая давления уменьша тся. В процессе деформирования, за:готовки грибок 3 перемещается вслед.за ней, а сте.нка 6 постоянно поджата к заготовке с помощью подпружиненных подвижных штоков 7.Устройство обеспечивает значительный перепад давлений на всех стадиях штамповки. Более нагруженные периферийные части заготовки дополнительно деформир уются и утоняются, что уменьшает разнотолщинность детали и, следовательно, ее вес при заданной минимальной толи щине стенки. .. Предложенное устройство опробовано при штамповке деталей типа днищ из АМгбМ л. 1,5 диаметром 600 -ММ. Штамповка .велась при давлении в камере 1,0-1,5 МПа, перепад давлений 0,3-0,5 МПа.-В результате получены детали с перепадом толщин на 20-25% меньшим, чем при формовке на известном устройстве. Использование предлагаемого устройства обес.печивает уменьшение разнотолщинности на 20-25, что снижает избыточный вес деталей типа днищ в 1 ij-l ,8 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для штамповки листовых заготовок | 1981 |

|

SU1015974A1 |

| Устройство для формовки полых деталей из листовых заготовок | 1980 |

|

SU997908A1 |

| Устройство для формовки листовых деталей в режиме сверхпластичности | 1981 |

|

SU1038011A1 |

| Устройство для гидроштамповки листовых деталей | 1981 |

|

SU1005982A1 |

| Способ штамповки изделий излиСТОВыХ зАгОТОВОК | 1978 |

|

SU831270A1 |

| Устройство для гидроштамповки листовых деталей | 1977 |

|

SU654331A2 |

| Способ изготовления сильфона из трубной заготовки в матрице эластичным пуансоном | 2023 |

|

RU2839596C2 |

| Устройство для реверсивной пневмотермической формовки листовых заготовок | 1982 |

|

SU1148673A1 |

| Устройство для изотермической листовой штамповки газовой средой | 1981 |

|

SU1005983A1 |

| СПОСОБ ШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ | 1994 |

|

RU2069593C1 |

УСТРОЙСТВО ДЛЯ ФОРМОВКИ ЖИДКОСТЬЮ ДЕТАЛЕЙ ТИПА ДНИЩ, с эдержащее матрицу, камеру с кaнaлa 1 для « подачи рабочей жидкости гтод давлением и установленный в камере с возможностью осевого перемещения грибок с центральным отверстием, в котором находится ротор, отличающее с я тем, что, с целью уменьшения разнотолщинности получаемых деталей, грибок со стороны, обращенной к заготовке, выполнен с пазом, имекщим форму спирал с шагом, уменьшающимся от периферии к центру, и снабжен установленной 6 этом пазу с возможностью вертикального перемещения стенкой, закрепленной на подпруно ненных штоках, расположенных в вертикальных отвеостиях, выполненных в грибке.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Исацеиков Е, И | |||

| Штамповка резиной..-и жидкостью | |||

| М., Машинострое ние, 1967, с | |||

| 336 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1983-06-07—Публикация

1982-03-19—Подача