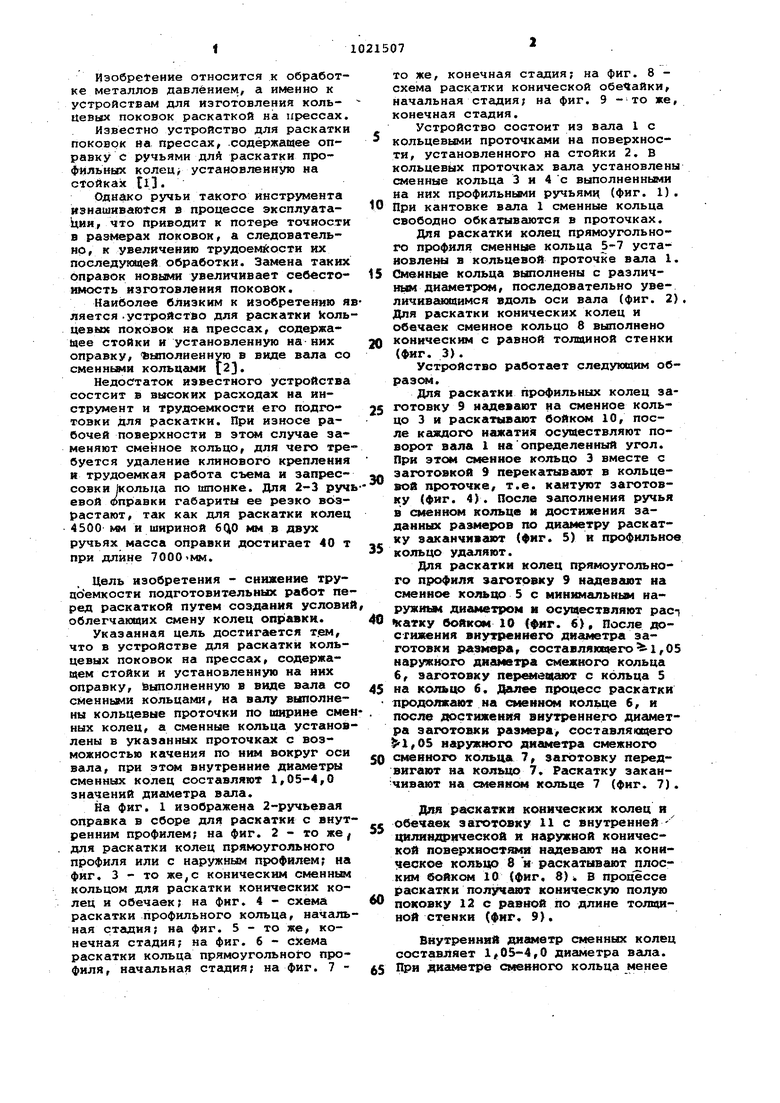

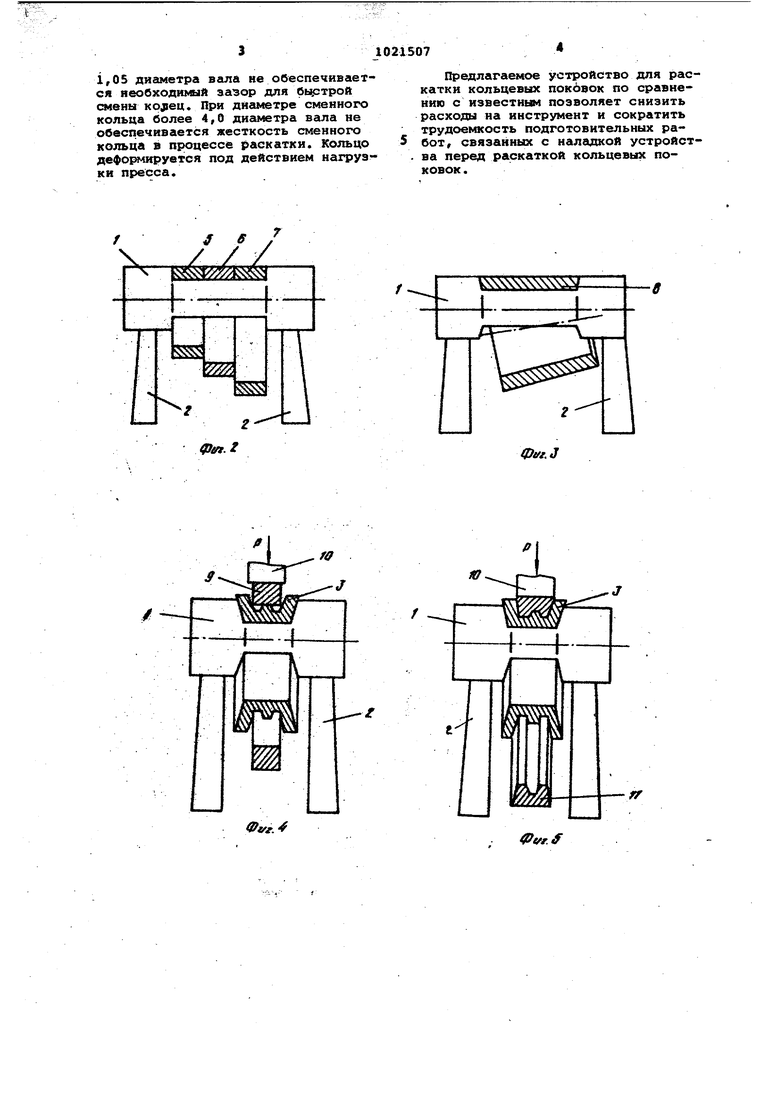

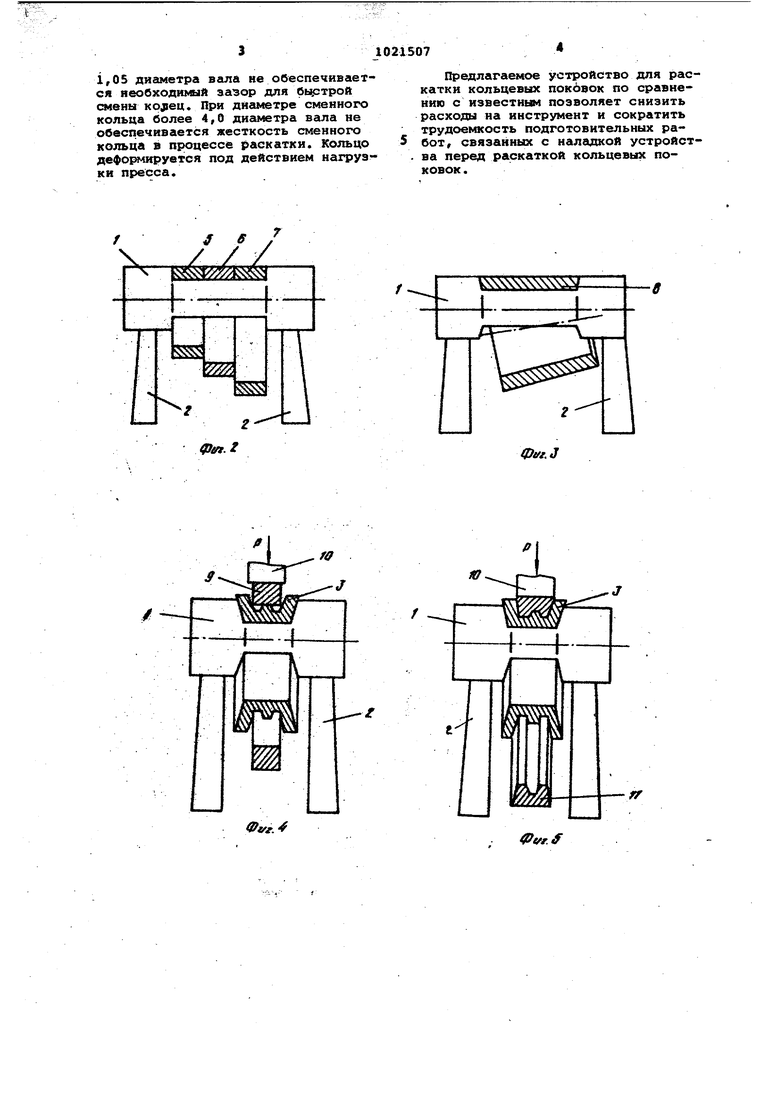

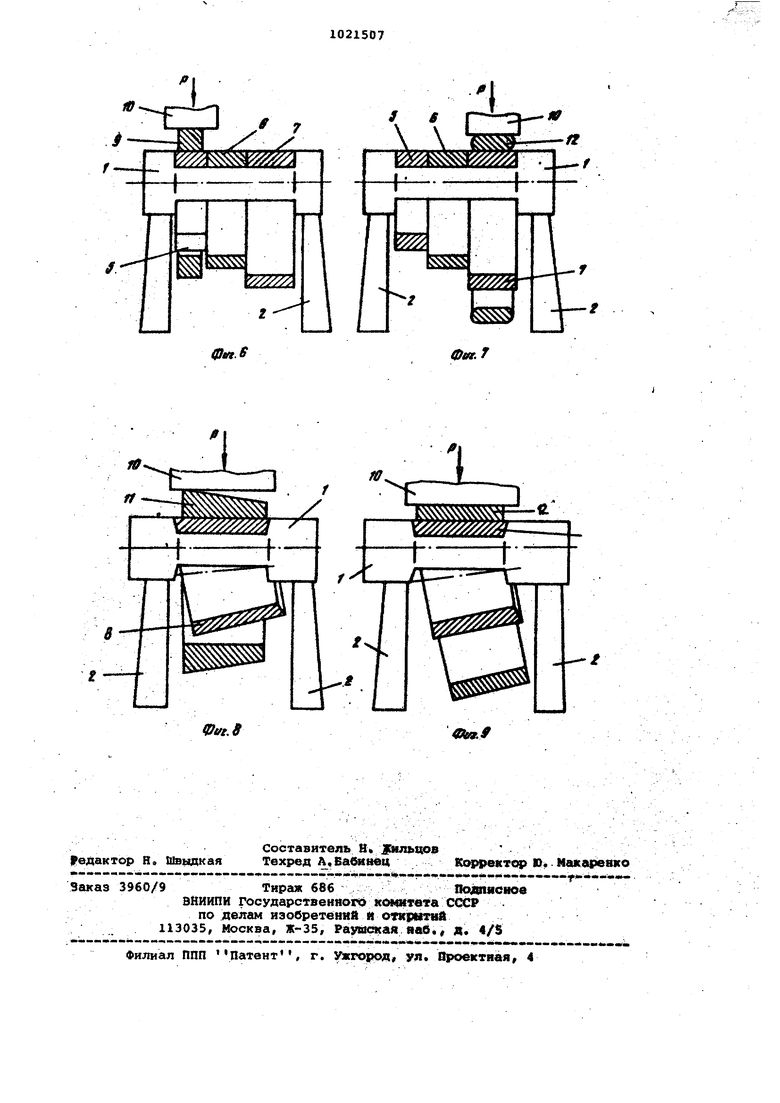

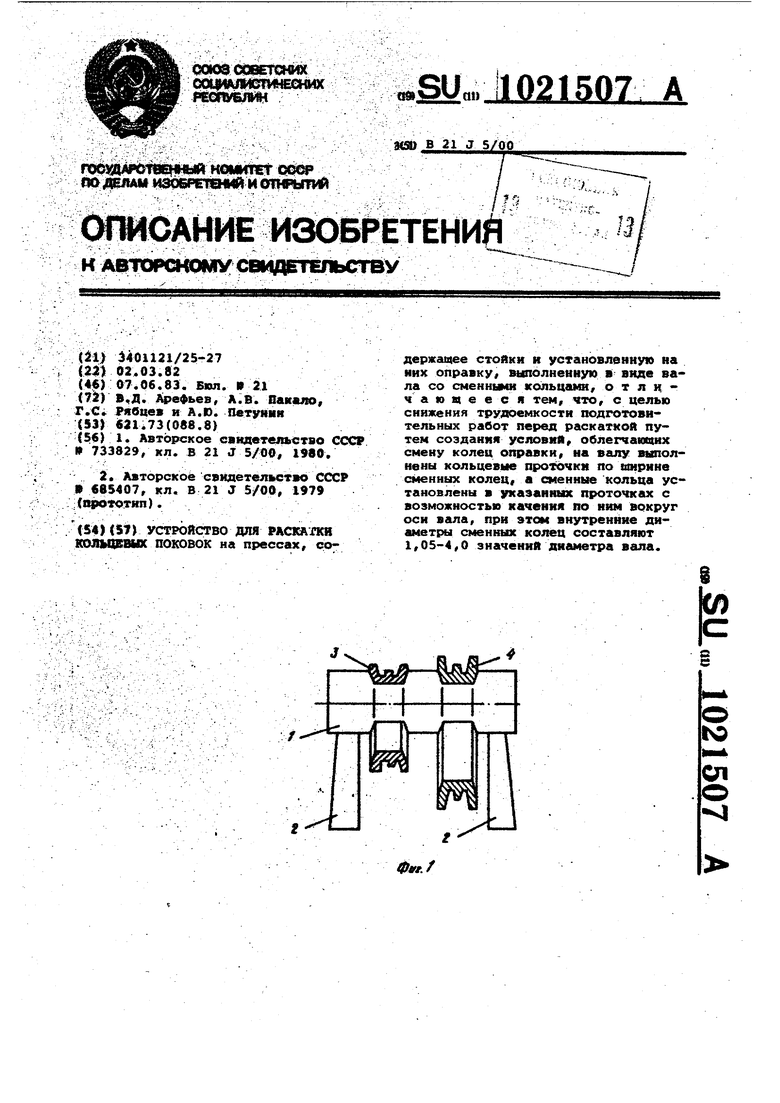

H3o6peteHHe относится к обработке металлов давлением, а именно к устройствам для изготовления кольцевых поковок раскаткой на прессах. Известно устройство для раскатки поковок на прессах, .содержащее оправку с ручьями дли раскатки профильных колец установлемиую иа стойках Однако ручьи такого HHCTpswdSHта изнашиваются в процессе эксплуатации, что приводит к потере точности в размерах поковок, а следовательно, к увеличению трудоемкости их последующей обработки. Замена таких оправок новыми увеличивает себестоимость изготовления поковок. Наиболее близким к изобретению я ляется.устройство для раскатки koль цевых поковок на прессах, содержащее стойки и установленную на них оправку, %ш1олнеиную в виде вала со сменными кольцами 23. Недостаток известного устройства состоит в высоких расходах на инструмент и трудоемкости его подготовки для раскатки. При износе рабочей поверхности в этом случае заменяют сменное кольцо, для чего тре буется удаление клинового крепления и трудоемкая работа съема и запрессовки 1кольиа по шпонке. Для 2-3 руч евой фправки габариты ее резко возрастают, так как для раскатки колец 4500 мм и шириной 6QO мм в двух ручьях масса оправки достигает 40 т при длине . Цель изобретения - снижение труцоемкости подготовительных работ перед раскаткой путем создания условий облегчающих смену колец оправкн. Указанная цель достигается т.ем, что в устройстве для раскатки кольцевых поковок на прессах, содержащем стойки и установленную иа них оправку, выполненную в виде вала со сменньми кольцами, иа валу выполнены кольцевые проточки по ширине смен ных колец, а сменные кольца установлены в указанных проточках с возможностью качения по ним вокруг оси вала, при этсм внутренние диаметры сменных колец составляю 1,05-4,0 значений диаметра вала. На фиг. 1 изображена 2-ручьевая оправка в сборе для раскатки с внутренним профилем; на фиг. 2 - то же для раскатки колец прямоугольного профиля или с наружным профилем; на фиг. 3 - то же,с коническим сменным кольцом для раскатки конических колец и обечаек; на фиг. 4 - схема раскатки профильного кольца, начальная стадия; на фиг. 5 - то же, конечная стадия; на фиг. 6 - схема раскатки кольца прямоугольного профиля, начальная стадия; на фиг. 7 то же, конечная стадия; на фиг. 8 схема раск.атки конической обефайки, начальная стадия; на фиг. 9 - то же, конечная стадия. Устройство состоит из вала 1 с кольцевыми проточками на поверхности, установленного на стойки 2. В кольцевых проточках вала установлены сменные кольца 3 и 4 с выполненными На них профильньвии ручьямц (фиг. 1) . При кантовке вала 1 сменные кольца свободно обкатываются в проточках. Для раскатки колец прямоугольного профиля сменные кольца 5-7 устаиовлены в кольцевой проточке вала 1. Смеиные кольца выполнены с различньо4 диаметром, последовательно увеличивгнсяаимся вдоль оси вала (фиг. 2) . Для раскатки конических колец и обечаек сменное кольцо 8 выполнено коническим с равной толщиной стенки (Фиг. 3). Устройство работает следующим обР&Э(ЯЛ. Для раскатки профильных колец заготовку 9 надевают на сменное кольцо 3 и раскатывгиот 10, после кёикдого нажатия осуществляют поворот вала 1 иаопределенный угол. При этом смеииое кольцо 3 вместе с заготовкой 9 перекатывают в кольцевой проточке, т.е. каитуют заготовку (фиг. 4). После заполнения ручья в сменнсмл кольце и достижения заданиых размеров по диаметру раскатку заканчивают (фиг. 5) и профильное кольцо удаляют. Для раскатки колец прямоугольного профиля заготовку 9 надевают на сменное кольцо 5 с минимальньт иаружиьм диаметром и осуществляют раст «катку бойком 10 (фиг. 6), После достижения виутреииего диаметра заготовки размера, составляюв его 1,05 .го диаметра смежного кольца 6, заготовку ne{ tdataioT с кольца 5 на кольцо 6. Далее процесс раскатки продолжают на сменном кольце 6, и после достижения внутреннего диаметра заготовки размера, составляющего 1,05 наружного диаметра смежного сменного кольца 7, заготовку передвигают на кольцо 7. Раскатку заканчивают на сменном кольце 7 (фиг. 7). Для раскатки конических колец и обечаек заготовку 11 с внутренней цилиндр1пеской и наружной конической поверхностш«1Я надевают на конн 1вское кольцо 8 и раскатывают плоскнм бойком 10 (фнг, 8} В процессе раскатки получают коническую полую поковку 12с равной по длине толщиной стенкн (фнг. 9. Внутренннй диаметр сменных колец составляет ,0 диаметра вала. При дааыетре сменного кольца менее

i,05 диаметра вгша не обеспечивается необходимый зазор для охены KOjieu. При сменного кольца более 4,0 диаметра вала не обеспечивается жесткость сменного кольца в процессе раскатки. Кольцо дефО1 ируется под действием нагрузки пресса.

Предлагаемое устройство для раскатки кольцевых покбвок по сравнению с иззаестным позволяет снизить расходы на инструмент и сократить трудоемкость подготовительных работ, связанных с наладкой устройства перед раскаткой кольцевых поковок .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления кольцевых поковок | 1977 |

|

SU733829A1 |

| Способ изготовления кольцевых поковок | 1980 |

|

SU889250A1 |

| Способ изготовления кольцевых поковок | 1981 |

|

SU956123A1 |

| Способ изготовления кольцевых поковок | 1980 |

|

SU897373A1 |

| Устройство для раскатки кольцевых поковок | 1981 |

|

SU1006033A1 |

| Способ изготовления кольцевых поковок | 1980 |

|

SU902960A1 |

| Способ изготовления полых поковок с коническим раструбом | 1982 |

|

SU1072977A1 |

| Способ раскатки полых цилиндрических заготовок | 1988 |

|

SU1620200A1 |

| Способ изготовления профилированных колец | 1979 |

|

SU782925A1 |

| Способ изготовления кольцевых поковок | 1988 |

|

SU1574345A1 |

/ е

/ / :3 /7/Л$

фт.

ft

fff

У

vf. 4

фгff.J

Л7

vr.f

в 7

фп.б

Л

--ff

.

фаг. f

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления кольцевых поковок | 1977 |

|

SU733829A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ШТАНГОВЫЙ НАСОС ДВОЙНОГО ДЕЙСТВИЯ | 1948 |

|

SU85407A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-06-07—Публикация

1982-03-02—Подача