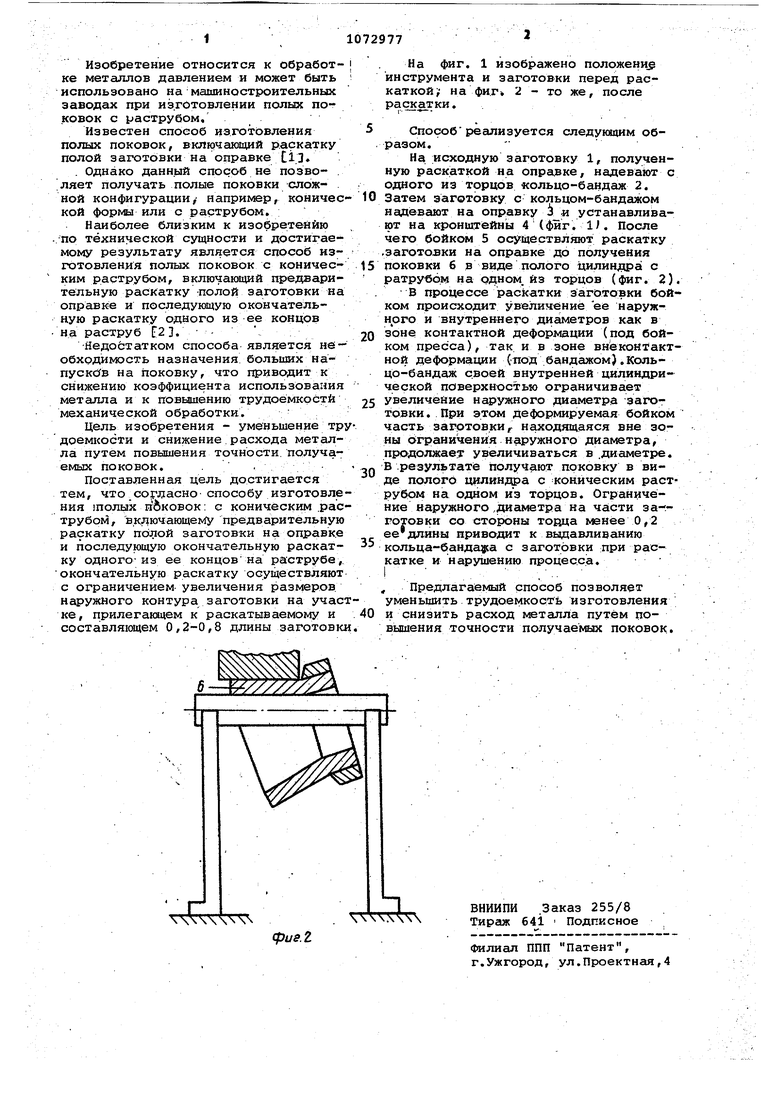

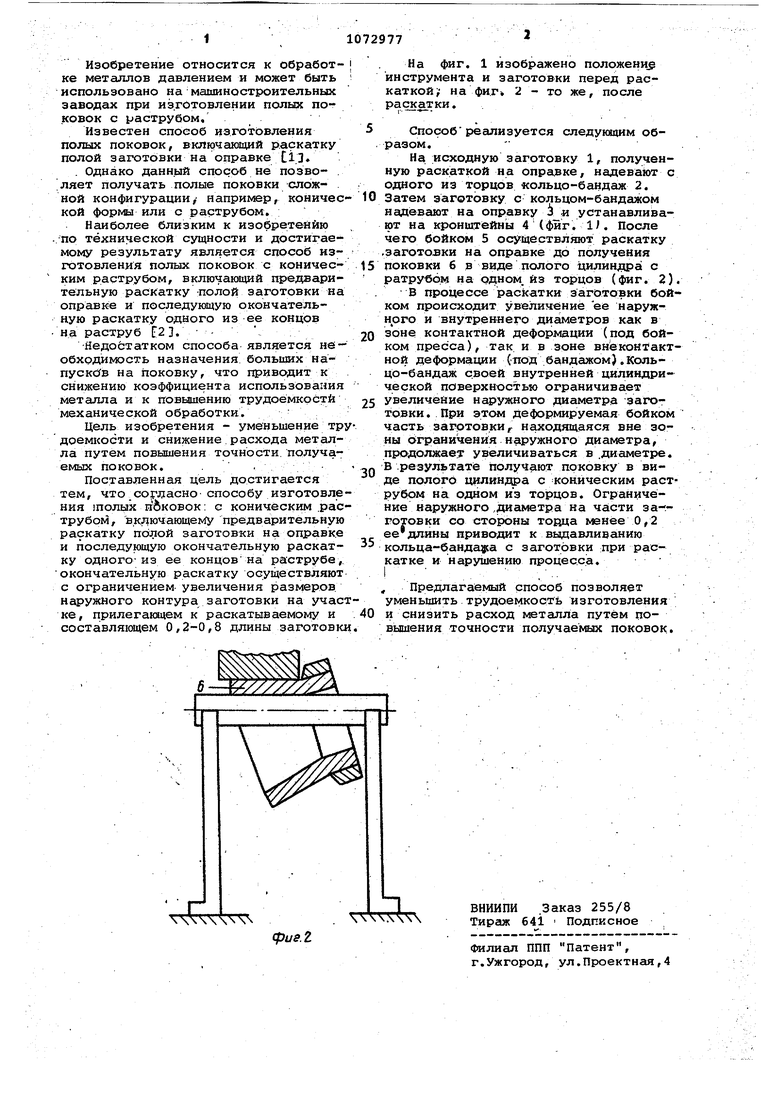

Изобретение относится к обработке металлов давлением и может быть использовано на машиностроительньох заводах при изготовлении полых поковок с раструбом. Известен способ изготовления полых поковок, вкшрчаилций раскатку полой заготовки на оправке Ci.3. . Однако данн.ый способ не позволяет получать полые поковки сложной конфигурации,- например, коничес кой формы или с раструбом. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ изготовления полых поковок с коническим раструбом, включакиций предварительную раскатку полой заготовки на оправке и последукнцую окончательную раскатку одного из ее концов на раструб 2. Недостатком способа является необходимость назначения больших напусков на поковку, что гфиводит к снижению коэффициента использования металла и к повышению трудоёмкости механической обработки. Цель изобретения - уменьшение тр доемкости и снижение.расхода металла путем повышения точности, получаемых поковок. . . Поставленная цель достигается тем, что согласноспособу изготовле ния шолых ибковок: с коническим .рас трубом, вк;г(ючающему предварительную раскатку полой заготовки на оправк.е и последующую окончательную раскатку одного-из ее концовна раструбе,, окончательную раскатку осуществляют с ограничением- увеличения размеров, наружного контура заготовки на учас ке, прилегакядем к раскатываемому и составляияцем 0,2-0,8 длины заготовк На фиг. 1 изображено положение инструмента и заготовки перед раскаткой;- на фиг 2 - то же, после раскатки. . Способреализуется следующим образом. На. ;исходную заготовку 1, полученную раскаткой на оправке, надевают с одного из торцов «ольцо-бандаж 2. Затем заготовку с кольцом-бандажом на оправку 3 и устанавливаtoT на кронштейны 4 (фиг. 1. После чего бойком 5 осуществляют раскатку .заготовки на оправке до получения поковки 6 в виде полого цилиндра с ратрувом на одном, из торцов (фиг. 2). В процессе раскатки заготовки бойком происходит увеличение ее наружного и внутреннего дис1метров как в зоне контактной деформации (под бойком пресса), так и в зоне внеконтактной деформации (под бандажом).Кольцо-бандаж с.воей внутренней цилиндрической поверхностью ограничивает увеличение надужного диаметра заготовки. При этом деформируемая бойком часть заготовки , находящаяся вне зоны ограничения наружного диаметра, продолжаем увеличиваться в .диаметре. В .результате получают поковку в виде полого Ц11линдоа с коническим раструбом на одном из торцов. Ограничение наружного,диаметра на части за-.готовки со стороны тойца менее 0,2 ее длины приводит к выдавливанию кольца-бандауа с заготовки при раскатке и нарушению процесса. Предлагаемый способ позволяет уменьшить трудоемкость изготовления и снизить расход металла путём повышения точности получаемых поковок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления кольцевых поковок | 1980 |

|

SU902960A1 |

| Способ изготовления кольцевых поковок | 1988 |

|

SU1574345A1 |

| Устройство для раскатки кольцевых поковок | 1981 |

|

SU1006033A1 |

| Способ изготовления кольцевых поковок | 1988 |

|

SU1540917A1 |

| Способ изготовления полых поковок | 1979 |

|

SU863135A1 |

| Способ изготовления полых поковок | 1980 |

|

SU948513A1 |

| Способ изготовления полых поковок | 1981 |

|

SU963662A1 |

| Способ изготовления кольцевых поковок | 1980 |

|

SU889250A1 |

| Способ ковки полых поковок | 1983 |

|

SU1204309A1 |

| Способ изготовления полых конических поковок | 1988 |

|

SU1608006A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК С КОНИЧЕСКИМ РАСТРУБОМ, ВКЛЮчакищй предварительную раскатку лой заготовки на оправке и последующую окончательную раскатку одного из ее концов на раструб, отличающийся тем, что, с целью уменьшения трудоакшости и снижения расхода металла за счет пбвышения точности получаемых поковок, окончательную рас1 ал:ку осуществляют с ограничением увеличения размеров на- . ружного контура заготовки Hd участке, прилегающем к раскатываемому и составляющем 0,2-0,8 длины заготовки .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Охрименко A.M | |||

| Технология кузнечно-штампрвочного производства | |||

| М., Маишностроение, 1976, с | |||

| Приспособление для градации давления в воздухопроводе воздушных тормозов | 1921 |

|

SU193A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления полыхпОКОВОК | 1979 |

|

SU804152A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-02-15—Публикация

1982-04-19—Подача