СД

Ю ГО 1

W

Изобретение относится к электрофизическим и электрохимическим методам обработки и, в частности, касается способов электрохимической струйной обработки, а также устройств для их реализации.

Цель изобретения - повышение точности обработки и упрощение конструкции.

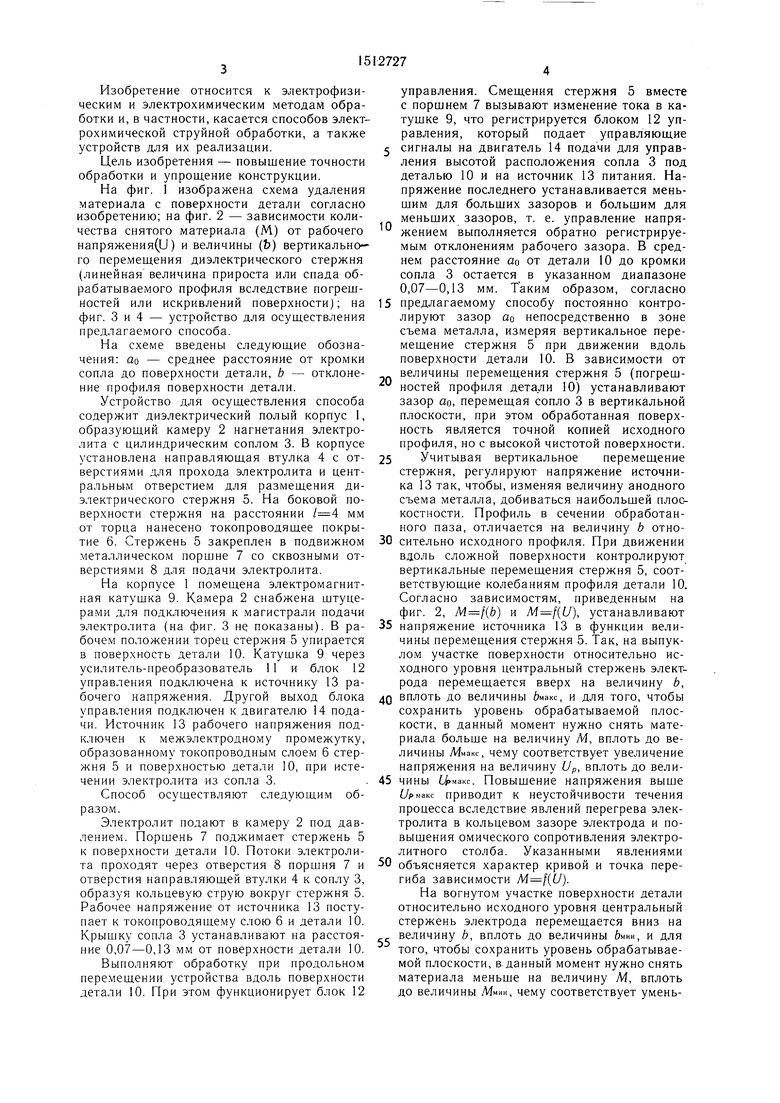

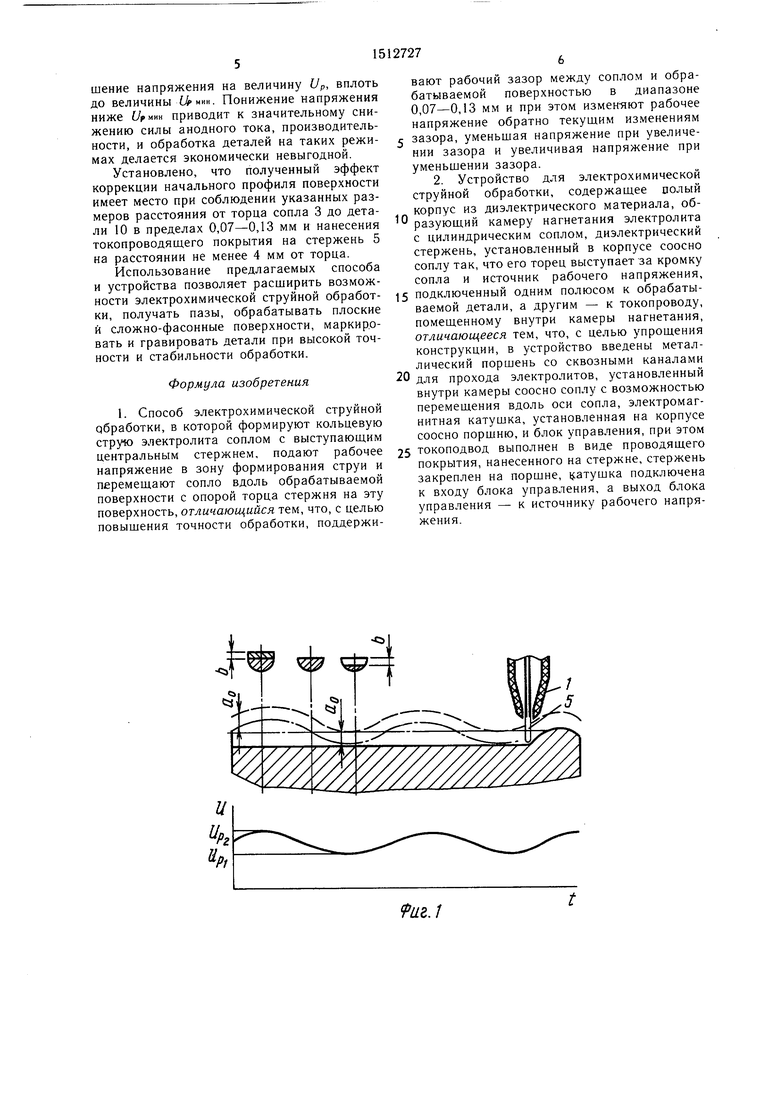

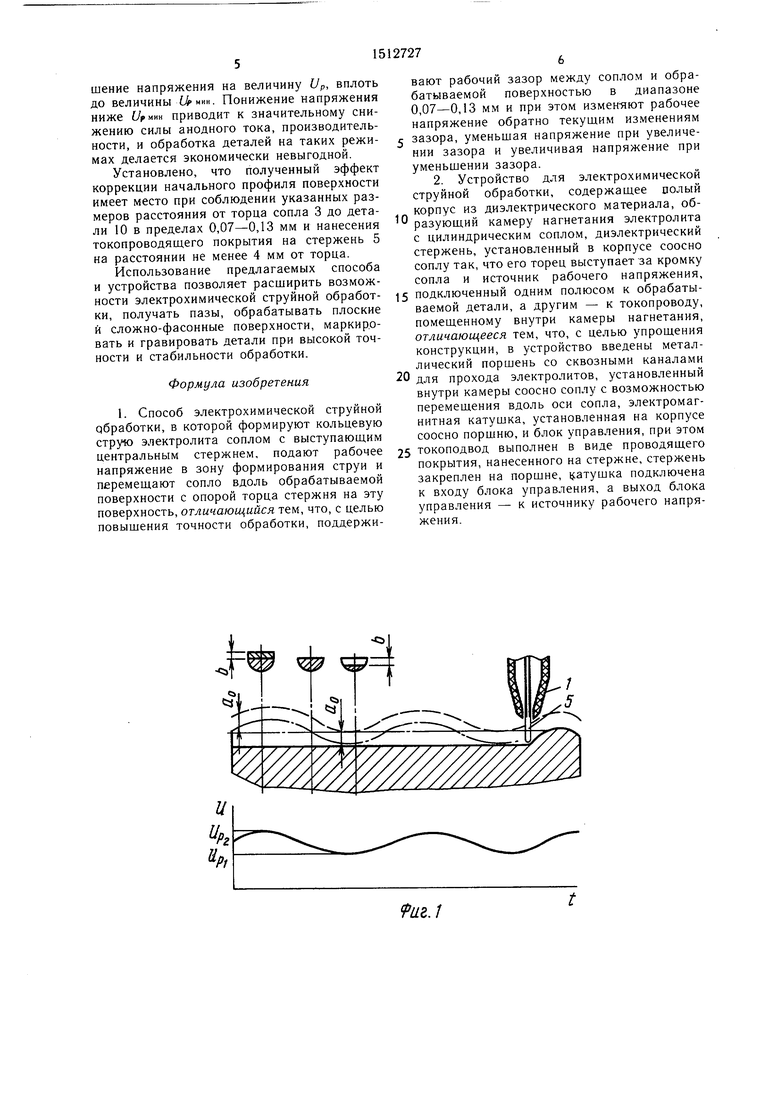

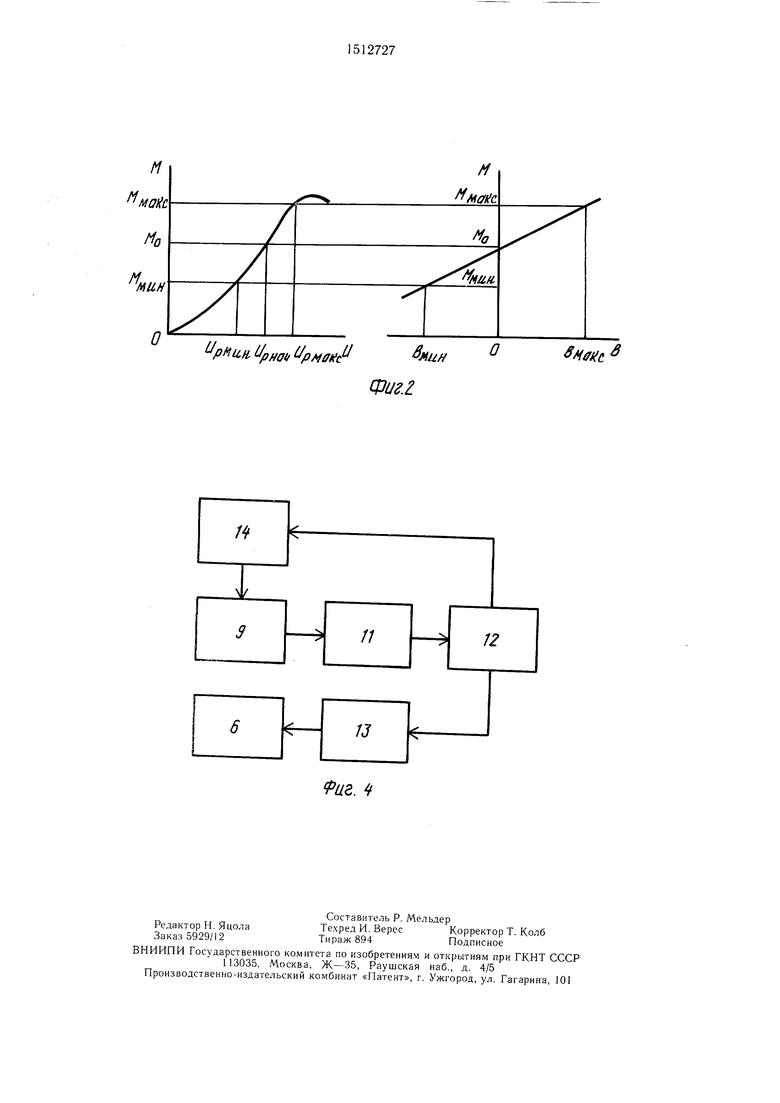

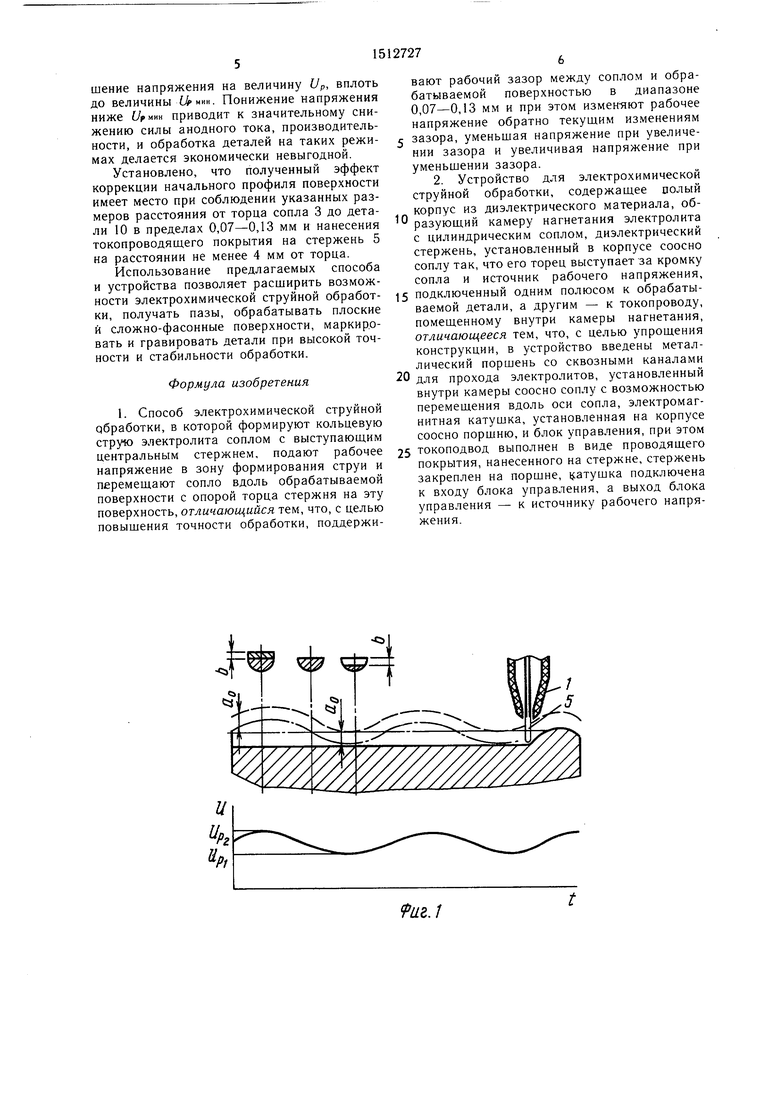

На фиг. 1 изображена схема удаления материала с поверхности детали согласно изобретению; на фиг. 2 - зависимости количества снятого материала (М) от рабочего напряжения(и) и величины (Ь) вертикального перемещения диэлектрического стержня (линейная величина прироста или спада обрабатываемого профиля вследствие погрешностей или искривлений поверхности); на фиг. 3 и 4 - устройство для осуществления предлагаемого способа.

На схеме введены следующие обозначения: ао - среднее расстояние от кромки сопла до поверхности детали, b - отклонение профиля поверхности детали.

Устройство для осуществления способа содержит диэлектрический полый корпус 1, образующий камеру 2 нагнетания электролита с цилиндрическим соплом 3. В корпусе установлена направляющая втулка 4 с отверстиями для прохода электролита и центральным отверстием для размещения диэлектрического стержня 5. На боковой поверхности стержня на расстоянии мм от торца нанесено токопроводящее покрытие 6. Стержень 5 закреплен в подвижном металлическом поршне 7 со сквозными отверстиями 8 для подачи электролита.

На корпусе 1 помещена электромагнитная катушка 9. Камера 2 снабжена штуцерами для подключения к магистрали подачи

10

управления. Смещения стержня 5 вместе с поршнем 7 вызывают изменение тока в ка- тущке 9, что регистрируется блоком 12 управления, который подает управляющие

5 сигналы на двигатель 14 подачи для управления высотой расположения сопла 3 под деталью 10 и на источник 13 питания. Напряжение последнего устанавливается меньшим для больших зазоров и большим для меньших зазоров, т. е. управление напряжением выполняется обратно регистрируемым отклонениям рабочего зазора. В среднем расстояние Оо от детали 10 до кромки сопла 3 остается в указанном диапазоне 0,07-0,13 мм. Таким образом, согласно

15 предлагаемому способу постоянно контролируют зазор Со непосредственно в зоне съема металла, измеряя вертикальное перемещение стержня 5 при движении вдоль поверхности детали 10. В зависимости от величины перемещения стержня 5 (погрешностей профиля детали 10) устанавливают зазор ао, перемещая сопло 3 в вертикальной плоскости, при этом обработанная поверхность является точной копией исходного профиля, но с высокой чистотой поверхности. Учитывая вертикальное перемещение стержня, регулируют напряжение источника 13 так, чтобы, изменяя величину анодного съема металла, добиваться наибольшей плоскостности. Профиль в сечении обработанного паза, отличается на величину b отно30 сительно исходного профиля. При движении вдоль сложной поверхности контролируют вертикальные перемещения стержня 5, соответствующие колебаниям профиля детали 10. Согласно зависимостям, приведенным на фиг. 2, (b) и (L ), устанавливают

20

25

электролита (на фиг. 3 не показаны). В ра- 35 напряжение источника 13 в функции велибочем положении торец стержня 5 упирается в поверхность детали 10. Катушка 9 через усилитель-преобразователь 11 и блок 12 управления подключена к источнику 13 рачины перемещения стержня 5. Так, на выпуклом участке поверхности относительно исходного уровня центральный стержень электрода перемещается вверх на величину Ь,

бочего напряжения. Другой выход блока дд вплоть до величины бмакс, и для того, чтобы

управления подключен к двигателю 14 подачи. Источник 13 рабочего напряжения подключен к межэлектродному промежутку, образованному токопроводным слоем 6 стержня 5 и поверхностью детали 10, при истечении электролита из сопла 3.

Способ осуществляют следующим образом.

Электролит подают в камеру 2 под давлением. Поршень 7 поджимает стержень 5 к поверхности детали 10. Потоки электролисохранить уровень обрабатываемой плоскости, в данный момент нужно снять материала больше на величину М, вплоть до величины Ммакс, чему соответствует увеличение напряжения на величину Up, вплоть до вели- 45 чины . Повышение напряжения выше б рмакс приводит К неустойчивости течения процесса вследствие явлений перегрева электролита в кольцевом зазоре электрода и повышения омического сопротивления электролитного столба. Указанными явлениями

та проходят через отверстия 8 поршня 7 и 50 объясняется характер кривой и точка переотверстия направляющей втулки 4 к соплу 3, образуя кольцевую струю вокруг стержня 5. Рабочее напряжение от источника 13 поступает к токонроводящему слою 6 и детали 10. Крышку сопла 3 устанавливают на расстояние 0,07-0,13 мм от поверхности детали 10. Выполняют обработку при продольном пере.мещении устройства вдоль поверхности детали 10. При этом функционирует блок 12

55

гиба зависимости (U).

На вогнутом участке поверхности детали относительно исходного уровня центральный стержень электрода перемещается вниз на величину Ь, вплоть до величины Ьыни, и для того, чтобы сохранить уровень обрабатываемой плоскости, в данный момент нужно снять материала меньше на величину М, вплоть до величины уИмин, чему соответствует умень0

управления. Смещения стержня 5 вместе с поршнем 7 вызывают изменение тока в ка- тущке 9, что регистрируется блоком 12 управления, который подает управляющие

5 сигналы на двигатель 14 подачи для управления высотой расположения сопла 3 под деталью 10 и на источник 13 питания. Напряжение последнего устанавливается меньшим для больших зазоров и большим для меньших зазоров, т. е. управление напряжением выполняется обратно регистрируемым отклонениям рабочего зазора. В среднем расстояние Оо от детали 10 до кромки сопла 3 остается в указанном диапазоне 0,07-0,13 мм. Таким образом, согласно

5 предлагаемому способу постоянно контролируют зазор Со непосредственно в зоне съема металла, измеряя вертикальное перемещение стержня 5 при движении вдоль поверхности детали 10. В зависимости от величины перемещения стержня 5 (погрешностей профиля детали 10) устанавливают зазор ао, перемещая сопло 3 в вертикальной плоскости, при этом обработанная поверхность является точной копией исходного профиля, но с высокой чистотой поверхности. Учитывая вертикальное перемещение стержня, регулируют напряжение источника 13 так, чтобы, изменяя величину анодного съема металла, добиваться наибольшей плоскостности. Профиль в сечении обработанного паза, отличается на величину b отно0 сительно исходного профиля. При движении вдоль сложной поверхности контролируют вертикальные перемещения стержня 5, соответствующие колебаниям профиля детали 10. Согласно зависимостям, приведенным на фиг. 2, (b) и (L ), устанавливают

0

5

5 напряжение источника 13 в функции величины перемещения стержня 5. Так, на выпуклом участке поверхности относительно исходного уровня центральный стержень электрода перемещается вверх на величину Ь,

вплоть до величины бмакс, и для того, чтобы

дд вплоть до величины бмакс, и для того, чтобы

сохранить уровень обрабатываемой плоскости, в данный момент нужно снять материала больше на величину М, вплоть до величины Ммакс, чему соответствует увеличение напряжения на величину Up, вплоть до вели- 45 чины . Повышение напряжения выше б рмакс приводит К неустойчивости течения процесса вследствие явлений перегрева электролита в кольцевом зазоре электрода и повышения омического сопротивления электролитного столба. Указанными явлениями

50 объясняется характер кривой и точка пере55

гиба зависимости (U).

На вогнутом участке поверхности детали относительно исходного уровня центральный стержень электрода перемещается вниз на величину Ь, вплоть до величины Ьыни, и для того, чтобы сохранить уровень обрабатываемой плоскости, в данный момент нужно снять материала меньше на величину М, вплоть до величины уИмин, чему соответствует уменьшение напряжения на величину Up, вплоть до величины L мин. Понижение напряжения ниже С/рмин приводит к значительному снижению силы анодного тока, производительности, и обработка деталей на таких режимах делается экономически невыгодной.

Установлено, что полученный эффект коррекции начального профиля поверхности имеет место при соблюдении указанных размеров расстояния от торца сопла 3 до детали 10 в пределах 0,07-0,13 мм и нанесения токопроводящего покрытия на стержень 5 на расстоянии не менее 4 мм от торца.

Использование предлагаемых способа и устройства позволяет расширить возможности электрохимической струйной обработки, получать пазы, обрабатывать плоские и сложно-фасонные поверхности, маркировать и гравировать детали при высокой точности и стабильности обработки.

Формула изобретения

1. Способ электрохимической струйной обработки, в которой формируют кольцевую струю электролита соплом с выступающим центральным стержнем, подают рабочее напряжение в зону формирования струи и перемещают сопло вдоль обрабатываемой поверхности с опорой торца стержня на эту поверхность, отличающийся тем, что, с целью повышения точности обработки, поддержи0

вают рабочий зазор между соплом и обрабатываемой поверхностью в диапазоне 0,07-0,13 мм и при этом измен-яют рабочее напряжение обратно текущим изменениям зазора, уменьшая напряжение при увеличении зазора и увеличивая напряжение при уменьшении зазора.

2. Устройство для электрохимической струйной обработки, содержащее полый корпус из диэлектрического материала, образующий камеру нагнетания электролита с цилиндрическим соплом, диэлектрический стержень, установленный в корпусе соосно соплу так, что его торец выступает за кромку сопла и источник рабочего напряжения,

5 подключенный одним полюсом к обрабатываемой детали, а другим - к токопроводу, помещенному внутри камеры нагнетания, отличающееся тем, что, с целью упрощения конструкции, в устройство введены металлический поршень со сквозными каналами

0 для прохода электролитов, установленный внутри камеры соосно соплу с возможностью перемещения вдоль оси сопла, электромагнитная катушка, установленная на корпусе соосно поршню, и блок управления, при этом

5 токоподвод выполнен в виде проводящего покрытия, нанесенного на стержне, стержень закреплен на поршне, 1 атушка подключена к входу блока управления, а выход блока управления - к источнику рабочего напряжения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ струйного электролитно-плазменного полирования металлических изделий сложного профиля и устройство для его реализации | 2016 |

|

RU2640213C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ НЕПРОФИЛИРОВАННЫМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2647413C2 |

| Способ снятия защитных покрытий с проводящих поверхностей | 2023 |

|

RU2811297C1 |

| Устройство для электрохимического формирования гидравлических карманов | 2022 |

|

RU2805021C2 |

| Способ обработки внутренней и внешней поверхности изделий, изготовленных аддитивным методом, и устройство, его реализующее | 2019 |

|

RU2699137C1 |

| УСТАНОВКА ДЛЯ ПОДГОТОВКИ ОБРАЗЦОВК ТРАНСМИССИОННОЙ ЭЛЕКТРОННОЙМИКРОСКОПИИ | 1972 |

|

SU412523A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ ВРАЩАЮЩИМСЯ ЭЛЕКТРОДОМ С ЭКСЦЕНТРИСИТЕТОМ РАБОЧЕЙ ПОВЕРХНОСТИ | 2016 |

|

RU2622075C1 |

| Способ электрохимической размерной обработки поверхностей тел вращения | 1980 |

|

SU876345A1 |

| Роботизированное устройство для прошивки и обработки отверстий в изделии | 2023 |

|

RU2824368C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ПОВЕРХНОСТЯХ ГЛУБОКИХ СКВОЗНЫХ ОТВЕРСТИЙ В ИЗДЕЛИЯХ ИЗ СПЛАВОВ ВЕНТИЛЬНЫХ МЕТАЛЛОВ | 2017 |

|

RU2669952C1 |

Изобретение относится к металлообработке, в частности касается способа струйной обработки и устройства для его реализации. Цель изобретения - повышение точности обработки в условиях упрощения конструкции устройства для осуществления способа. Формируют кольцевую струю электролита, обработку выполняют при перемещении струи вдоль обрабатываемой поверхности, при этом поддерживают рабочий зазор между поверхностью заготовки и торцом стола в пределах 0,07-0,13 мм и изменяют рабочее напряжение обратно текущим изменениям зазора. Измерение зазора выполняется контролем тока в катушке 9 при перемещениях металлического поршня 7. 2 с.п. ф-лы, 4 ил.

иг.1

Фиг2

| Патент США № 379170, кл | |||

| Ротационный фильтр-пресс для отжатия торфяной массы, подвергшейся коагулированию, и т.п. работ | 1924 |

|

SU204A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1989-10-07—Публикация

1987-12-09—Подача