Изобретение относится к станкостроению и может быть использовано в приводах, построенных по схемам как объемного, так и дроссельного регулирования скорости, для гидрофицированного металлорежущего оборудования.

Известен гидравлический привод исполнительного органа металлорежущего станка, содержащий гидродвигатель, связанный напорной и сливной магистралями с насосом переменной производительности, и подпорный аппарат, включенный в сливную магистраль и связанный линией управления с напорной магистралью гидродвигателя. Необходимое демпфирование привода достигается путем подбора конструктивных параметров подпорного аппарата и его линии управления 1.

В известном гидравлическом приводе за счет стабилизации давления и поддержания постоянного расхода рабочей жидкости в напорной магистрали гидродвигателя снижается уровень колебаний скорости исполнительного органа при резких набросах и сбросах нагрузки, что улучщает качество обрабатываемой поверхности изделия и повышает срок службы инструмента.

Однако низкие динамические свойства известного привода не позволяют обеспечить равномерное перемещение исполнительного органа во всем рабочем диапазоне изменения режимов, условий резания, типов обрабатываемых деталей. При изменении режимов обработки, непрерывном перемещении, т. е. изменении положений поршня гидродвигателя в процессе резания, демпфирующие свойства привода не остаются постоянными. Вследствие этого при неизменном режиме работы подпорного аппарата (с сильно демпфированным золотником) на ряде участков и режимов эксплуатации станка имеет место чрезвычайно высокое демпфирование привода. Указанное завыщение демпфирующей способности снижает коэффициент передачи системы, что вызывает рост амплитуд отклонений скорости исполнительного органа от установивщегося значения и, соответственно, потерю точности и производительности металлорежущего станка.

Кроме того, первоначальная настройка демпфирующей способности привода не отвечает требованиям достижения высокой равномерности движения исполнительного органа также и в условиях постоянного нагрева масла, затупления рабочего инструмента, когда гидрофицированный станок эксплуатируется длительный промежуток времени и динамические характеристики привода претерпевают значительные изменения.

Целью изобретения является улучшение динамических свойств привода.

Поставленная цель- достигается тем, что в гидравлическом приводе, содержащем

гидродвигатель, связанный напорной и сливной магистралями с насосом переменной производительности, и подпорный аппарат, включенный в сливную магистраль и связанный линией управления с напорной магистралью гидродвигателя, в линию управления подпорным аппаратом дополнительно введен корректирующий блок, связанный через систему регулирования с датчиком скорости исполнительного органа, при этом

системы регулирования включает в себя задатчик, блок сравнения сигналов датчика и задатчика, и механизм настройки корректирующего блока, управляемый сигналом рассогласования блока сравнения.

При таком выполнении гидравлического

5 привода сигнал управления, проходя через предварительно настроенный согласно расчетным и экспериментальным данным корректирующий блок, формируется таким образом, что обеспечивается режим работы подпорного аппарата, соответствующий практически возможному минимуму отклонений скорости перемещения исполнительного органа от установившегося значения с соблюдением необходимого для устойчивой работы демпфирования привода. Причем, за счет

5 постоянной поднастройки корректирующего блока и регулирования демпфирующей способности привода коэффициент передачи системы сохраняется постоянным и уровень отклонений скорости исполнительного органа поддерживается минимальным для всех

0 возможных условий эксплуатации гидрофицированного станка. Все это способствует существенному повыщению точности и качества обработки, стойкости инструмента, надежности и производительности металлорежущего оборудования.

5,,

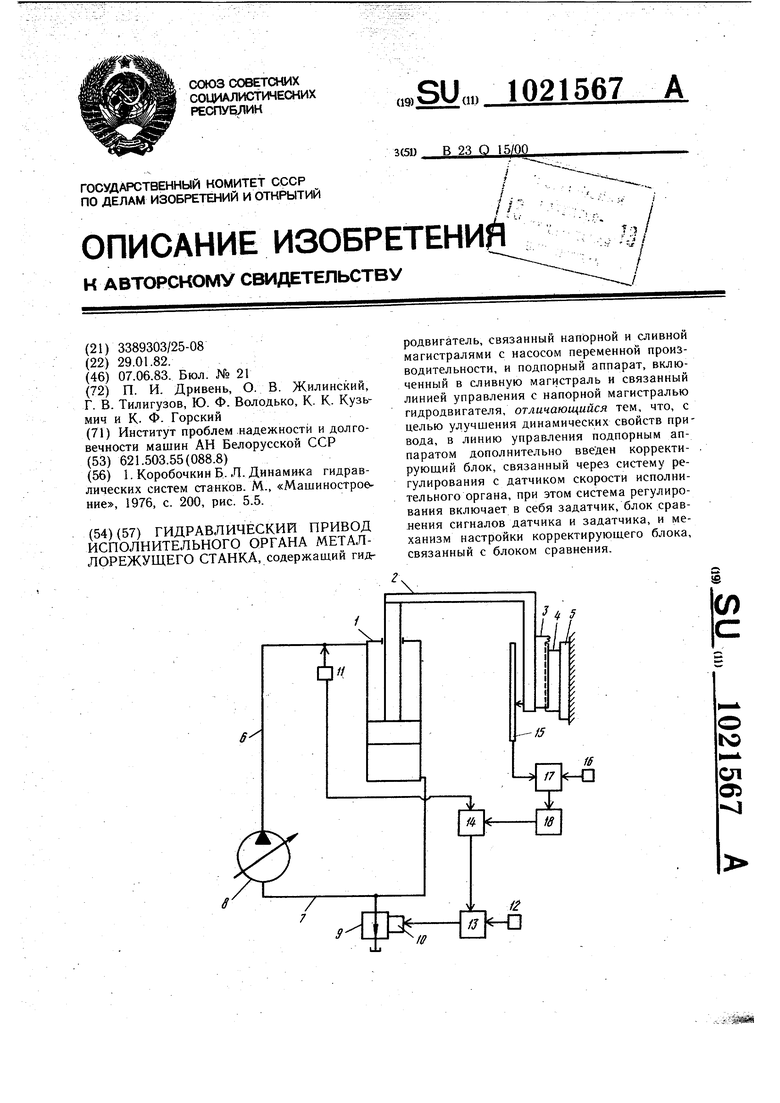

На чертеже приведена схема предлагаемого гидравлического привода исполнительного органа металлорежущего станка.

Гидравлический привод содержит гидродвигатель 1, перемещающий исполнительный орган 2 с рабочим инструментом 3, взаимодействующим с деталью 4, закрепленной в зажимном приспособлении 5. Гидродвигатель 1 связан по напорной 6 и сливной 7 магистралям с насосом 8 переменной производительности. В сливную магистраль 7

5 включен подпорный аппарат, выполненный, например, в виде гидравлического усилителя 9. Электромеханический преобразователь 10 гидравлического усилителя 9 связан линией управления, включающей датчик давления 11, задатчик давления 12 и суммирующий усилитель 13, с напорной магистралью б гидродвигателя 1. В линию управления дополнительно включен корректирующий блок 14, выполненный с возможностью настройки его параметров. Один

55 вход суммирующего усилителя 13 соединен с задатчиком давления 12, другой через корректирующий блок 14 - с датчиком давления 11, а выход - с электромеханическим

преобразователем 10 гидравлического усилителя 9. Корректирующий блок 14 связан с датчиком скорости 15 исполнительного органа 2 через систему регулирования, которая включает в себя задатчик 16, блок сравнения 17 сигналов датчика 15 и задатчика 16 и механизм настройки 18 корректирующего блока 14. Один вход блока сравнения 17 соединен с датчиком 15, другой - с задатчиком 16, а выход - механизмом настройки 10 корректирующего блока 14. Гидравлический привод исполнительного органа металлорежущего станка работает следующим образом.

При включении насоса 8 рабочая жидкость по напорной магистрали 6 поступает в гидродвигатель 1, который перемещает с рабочей подачей, определяемой настройкой производительности насоса 8, исполнительный орган 2 с закрепленным на нем инструментом 3. Слив рабочей жидкости из гидродвигателя 1 осуществляется по сливной магистрали 7, подпор в которой устанавливается гидравлическим усилителем 9 и настраивается задатчиком давления 12, подающим через суммирующий усилитель 13 сигнал на электромеханический преобразователь 10, который открывает на требуемую величину щель в гидравлическом усилителе 9.

Резкое увеличение нагрузки на исполнительный орган 2, обусловленное врезанием инстру ента 3 (очередного зуба инструмента 3) в деталь 4, приводит к нарастанию давления в напорной магистрали 6 гидродвигателя 1. В то же время датчик давления 11, установленный в напорной магистрали 6, регистрирует указанное увеличение давления и выдает соответствующий сигнал через корректирующий блок 14 на вход усилителя 13, где данный сигнал суммируется с сигналом задатчика давления 12. Результирующий сигнал поступает на электромеханический преобразователь 10, который открывает щель в гидравлическом усилителе 9 на большую величину. При этом давление в сливной магистрали 7 уменьщается, что обеспечивает снижение давления до первоначальной величины в напорной магистрали 6, а соответственно, и постоянство расхода рабочей жидкости, поступающей в гидродвигатель 1.

Сигнал датчика давления 11, проходя через предварительно настроенный согласно расчетным и экспериментальным данным корректирующий блок 14 (в зависимости от конкретного исполнения гидропривода корректирующий блок 14 настраивается на дифференцирующий или интегродифференцирующий закрн управления), преобразуется таким образом, что обеспечиваются скорость и величина дополнительного открытия щели в гидравлическом усилителе 9, при которых для наиболее неблагоприятных условий работы гидрофицированного станка (низкие подачи, порщень гидродвигателя 1 находится в среднем положении и т. п.) достигается эффект стабилизации давления в напорной магистрали 6 гидродвигателя 1, соответствующий максимально возможной плавности перемещения исполнительного

органа 1 с соблюдением необходимого для устойчивой работы минимума демпфирования гидропривода.

Аналогичным образом происходит а процесс стабилизации давления в напорной

магистрали 6 гидродвигателя 1 при снижении нагрузки на исполнительный орган 2 (выход инструмента 3 или очередного зуба инструмента 3 из детали 4). Только в этом случае датчик давления 11 подает через корректирующий блок 14 на вход усилителя 13 сигнал, соответствующий снижению нагрузки на исполнительный орган, а следовательно, k падению давления в напорной магистрали 6. В результате алгебраического суммирования сигналов датчика 11 и задатчика 12 в усилителе 13 на электромеханический преобразователь 10 подается сигнал, вызывающий уменьшение щели в гидравлическом усилителе 9 на величину, необходимую для повышения давления в сливной магистрали 7 и восстановления давления

и расхода рабочей жидкости в напорной магистрали 6 до первоначального значения.

При изменении режимов, условий обработки (переход на более высокие скорости резания, непрерывное перемещение порщня гидродвигателя 1 и т. п.) имеющее место

увеличение выше необходимого для устойчивой работы минимума демпфирующей способности привода, которое приводит к снижению коэффициента передачи системы и, соответственно, к росту уровня колебаний скорости исполнительного органа 2, компенсируется механизмом настройки 18 корректирующего блока 14. В этом случае датчик скорости 15, регистрируя возросший уровень колебаний скорости исполнительного органа 2, выдает на вход блока сравнения 17

соответствующий сигнал, который после преобразования в последнем сравнивается с сигналом задатчика 16 (задатчик 16 предварительно настроен на сигнал, определяющий уровень колебаний скорости исполнительного органа 2, при котором качество

обработанной поверхности изделий и интенсиваость износа инструмента соответствуют технико-эксплуатационной характеристике конкретного гидрофицированного станка). Механизм настройки 18, отрабатывая результирующий сигнал, поступающий с

блока сравнения 17, производит поднастройку параметров корректирующего блока 14, при которых изменение режима работы гидравлического усилителя 9 приводит к повыщению коэффициента передачи системы,

что способствует снижению уровня колебаний скорости исполнительного органа 2 и, соответственно, устранению рассогласования сигналов датчика 15 и задатчика 16,

Получаемая таким образом стабилизация давления в напорной магистрали 6, которая обеспечивает наряду с постоянством равнодействующей силы также и постоянство расхода рабочей жидкости, поступающей в тидродвигатель 1, способствует уменьщению колебаний исполнительного органа 2.: При этом улучщение динамических свойств привода, достигаемое регулированием режима работы гидравлического усилителя 9, выполняющего роль подпорного аппарата, а следовательно, и демпфирующей способности привода, позволяет обеспечить во всем рабочем диапазоне изменения режимов равномерность скорости перемещения исполнительного органа 2 с соблюдением необходимых условий для устойчивой работы гидрофицированного станка.

Предложенное устройство позволяет существенно повысить качество обработки, стойкость инструмента, надежность и производительность металлорежущего оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлический привод каретки металлорежущего станка | 1977 |

|

SU631304A1 |

| Гидропривод металлорежущего станка | 1988 |

|

SU1593896A1 |

| ГИДРАВЛИЧЕСКИЙ ПОЗИЦИОННЫЙ ПРИВОД | 2009 |

|

RU2458261C2 |

| ГИДРОСИСТЕМА КРАНО-МАНИПУЛЯТОРНОЙ УСТАНОВКИ | 2003 |

|

RU2252909C2 |

| Гидросистема | 1986 |

|

SU1530826A1 |

| Гидравлическая система металлорежущего станка | 1986 |

|

SU1360963A2 |

| КРАНО-МАНИПУЛЯТОРНАЯ УСТАНОВКА | 2003 |

|

RU2264347C2 |

| Гидравлический привод камнеобрабатывающего станка | 1985 |

|

SU1300771A1 |

| Пневмоэлектрогидравлический следящий позиционный привод подачи инструмента | 1974 |

|

SU488450A1 |

| Следящий привод | 1982 |

|

SU1060821A1 |

ГИДРАВЛИЧЕСКИЙ ПРИВОД ИСПОЛНИТЕЛЬНОГО ОРГАНА МЕТАЛЛОРЕЖУЩЕГО СТАНКА, содержаш,ий гидродвигатель, связанный напорной и сливной магистралями с насосом переменной производительности, и подпорный аппарат, включенный в сливную магистраль и связанный линией управления с напорной магистралью гидродвигателя, отличающийся тем, что, с целью улучшения динамических свойств привода, в линию управления подпорным аппаратом дополнительно введен корректирующий блок, связанный через систему регулирования с датчиком скорости исполнительного органа, при этом система регулирования включает в себя задатчик, блок сравнения сигналов датчика и задатчика, и механизм настройки корректирующего блока, связанный с блоком сравнения. (Л с Ю ел О)

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Коробочкин Б | |||

| Л | |||

| Динамика гидравлических систем станков | |||

| М., «Машиностроение, 1976, с | |||

| Мяльно-трепальный станок для обработки тресты лубовых растений | 1922 |

|

SU200A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1983-06-07—Публикация

1982-01-29—Подача