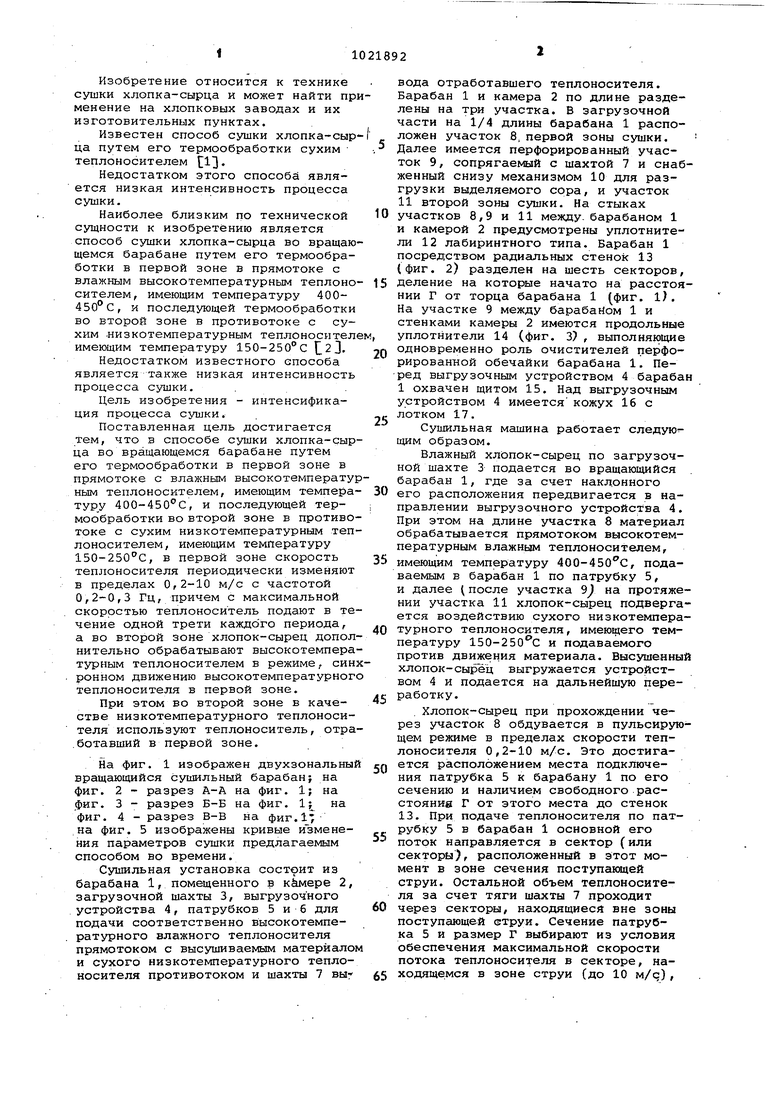

Изобретение относится к технике сушки хлопка-сырца и может найти пр менение на хлопковых заводах и их изготовительных пунктах. Известен способ сушки хлопка-сыр ца путем его термообработки сухим теплоносителем l. Недостатком этого способа является низкая интенсивность процесса сушки. Наиболее близким по технической сущности к изобретению является способ сушки хлопка-сырца во вращаю щемся барабане путем его термообработки в первой зоне в прямотоке с влажным высокотемпературным теплоно сителем, имеющим температуру 400450 С, и последующей термообработки во второй зоне в противотоке с сухим .низкотемпературным теплоносител имеющим температуру 150-250°С . Недостатком известного способа является также низкая интенсивность процесса сушки. Цель изобретения - интенсификация процесса сушки. Поставленная цель достигается Тем, что в способе сушки хлопка-сыр ца во вращающемся барабане путем его термообработки в первой зоне в прямотоке с влажным высокотемперату ным теплоносителем, имеющим темпера туру 400-450С, и последующей термообработки во второй зоне в противо токе с сухим низкотемпературным теп лоносителем, имеющим температуру 150-250С, в первой зоне скорость теплоносителя периодически изменяют в пределах 0,2-10 м/с с частотой 0,2-0,3 Гц, причем с максимальной скоростью теплоноситель подают в те чение одной трети каждбго периода, а во второй зоне хлопок-сырец допол нительно обрабатывают высокотемпера турным теплоносителем в режиме, си ронном движению высокотемпературног теплоносителя в первой зоне. При этом во второй зоне в качестве низкотемпературного теплоноси теля используют теплоноситель, отр .ботавший в первой зоне. На фиг. 1 изображен двухзональны вращающийся сушильный барабан} на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг.17 на фиг. 5 изображены кривые изменения параметров сушки предлагаемым способом во времени. Сушильная установка состоит из барабана 1, помещенного в к&мере 2 загрузочной шахты 3, выгрузочного устройства 4, патрубков 5 и б для подачи соответственно высокотемпературного влажного теплоносителя прямотоком с высушиваемым материало и сухого низкотемпературного теплоносителя противотоком и шахты 7 вы вода отработавшего теплоносителя. Барабан 1 и камера 2 по длине разделены на три участка. В загрузочной части на 1/4 длины барабана 1 расположен участок 8, первой зоны сушки. Далее имеется перфорированный участок 9, сопрягаемый с шахтой 7 и снабженный снизу механизмом 10 для разгрузки выделяемого сора, и участок 11 второй зоны сушки. На стыках участков 8,9 и 11 между, барабаном 1 и камерой 2 предусмотрены уплотнители 12 лабиринтного типа. Барабан 1 посредством радиальных стенок 13 (фиг. 2) разделен на шесть секторов, деление на кото{жге начато на расстоянии Г от торца барабана 1 (фиг. 1). На участке 9 между барабаном 1 и стенками камеры 2 имеются продольные уплотнители 14 (фит. 3 , выполняющие одновременно роль очистителей перфорированной обечайки барабана 1. Перед выгрузочным устройством 4 барабан 1 охвачен щитом 15. Над выгрузочным устройством 4 имеется кожух 16 с лотком 17. Сушильная машина работает следую щим образом. Влажный хлопок-сырец по загрузочной шахте 3 подается во вращающийся барабан 1, где за счет наклонного его расположения передвигается в направлении выгрузочного устройства 4. При этом на длине участка 8 материал обрабатывается прямотоком высокотемпературным влажным теплоносителем, имеющим температуру 400-450С, подаваемым в барабан 1 по патрубку 5, и далее (после участка 9) на протяжении участка 11 хлопок-сырец подвергается воздействию сухого низкотемпературного теплоносителя, имеющего температуру 150-250 с и подаваемого против движения материала. Высушенный хлопок-сырец выгружается устройством 4 и подается на дальнейшую переработку. Хлопок-сырец при прохождении через участок 8 обдувается в пульсирующем режиме в пределах скорости теплоносителя 0,2-10 м/с. Это достигается расположением места подключения патрубка 5 к барабану 1 по его сечению и наличием свободного расстояние Г от этого места до стенок 13. При подаче теплоносителя по патрубку 5 в барабан 1 основной его поток направляется в сектор (или секторы), расположенный в этот момент в зоне сечения поступанлцей струи. Остальной объем теплоносителя за счет тяги шахты 7 проходит через секторы, находящиеся вне зоны поступающей сгтруи. Сечение патрубка 5 и размер Г выбирают из условия обеспечения максимальной скорости потока теплоносителя в секторе, находящемся в зоне струи (до 10 м/q), а 8 остальных секторах - 0,2 м/с. Например, для шестисекционного барабана диаметром 3,2м при среднем объ емном расходе т лоагента 10000 м/ч и высоте шахты, равной 10 м, размер равен 0,65 м. В этих условиях при вращении барабана 1 скорость обдува хлопка-сырца в каждом отдельном секторе пульсирует с частотой, равной частоте вращения барабана (фиг. 5, кривая 1), достигая максимального значения при нахождении сектора в зоне поступакицего .потока теплоносителя и минимальных значений при нахождении вне.его. Время активного обдува, равное трети периода, обеспе чивается количеством секторов, равно шести, при расположении сечения патрубка 5 в пределах сечения одного сектора (фиг. 2). Например, для достижения такого же соотношения при числе секторов, равном 9, сечение патрубка 5 должно находиться в пределах- сечения двух смежных секторов Поступая в участок 9, теплоноситель проходит сквозь перфорированную. обечайку барабана .1 и по шахте 7 выходит в окружающую среду (фиг.1) При этом по секторам, где происходит активный обдув хлопка-сырца, теплоноситель проходит транзитом до конца барабана. Во избежание потерь теплоносителя в окружающую среду эти сектора на участке 9 изолированы от шахты 7 уплотнителями 14 (фиг. 3). Сухой теплоагент по патрубку б подается в камеру 2 и, омывая барабан 1, проходит на ее противоположны конец. Там через сечение камеры 2, не ограниченное щитом 15 (,фиг. 4), поступает в сектора барабана 1, свободные от транзитного потока влажного.теплоносителя, проходит в направлении перфорированного участка 9 и по шахте 7 выходит в атмосферу. При работе устройства на протяжении участка 11 обработка хлопка-сырца противотоком сухим теплонорителем чередуется обработкой высокотемпературным влажным теплоносите- . лем прямотоком. Материал подвергается воздействию среды с пульсирующей температурой t, влагосодержанием d и со знакопеременной скоро-стью V(кривые соответственно 2,3 и 4 на фиг. 5). Процесс сушки происходит в одном барабане, поэтому частота циклов чередования и время обработки влажным теплоносителем во второй зоне (участок 11) получают равными соответственно частоте пульсирования и времени активного обдува хлопка-сырца в первой зоне (участок 8) . Пример. При исходной влаж- ности хлопка-сырца 36,6% прямотоком подавали теплоноситель с температурой и влагосодержанием 0,05 кг/кг сухого воздуха, а противотоком - теплоноситель температурой 18о С и влагосодержанием окружающего воздуха. При работе с производительностью 4,2 т/ч влажность хлопка-сырца снизилась на 26%, семян - на 21%. Расход керосина составил 138 кг/ч. Для сушки хлопка с такой влажностью на действующих сушилках ГСБ-10 необходима по крайней мере: двухкратная обработка. При этом потребовалось бы затратить 202 кг керосина.

Х- /I

2

//

s

ffi/a.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Сушилка для хлопка-сырца | 1986 |

|

SU1366823A1 |

| Сушилка для хлопка сырца | 1984 |

|

SU1151793A1 |

| Сушилка для хлопка-сырца | 1982 |

|

SU1059377A1 |

| Сушильный барабан для хлопка-сырца | 1986 |

|

SU1350196A1 |

| Сушилка для хлопка-сырца | 1983 |

|

SU1128073A2 |

| Устройство для сушки и очистки хлопка-сырца | 1985 |

|

SU1296631A1 |

| Сушилка для хлопка-сырца | 1983 |

|

SU1112208A1 |

| Устройство для сушки и очистки хлопка-сырца | 1987 |

|

SU1481573A2 |

| Устройство для сушки и очистки хлопка-сырца | 1978 |

|

SU705220A1 |

| Устройство для сушки и очистки хлопка-сырца | 1981 |

|

SU968108A1 |

13

В

фуг.З

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сушилка для хлопка сырца | 1972 |

|

SU569822A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Новая высокоэффективная сушилка Быкова | |||

| Экспресс-информация , Ташкент, УЗ НИИНТИ, 1979, с | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Способ по п | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| tsD 00 СО to | |||

Авторы

Даты

1983-06-07—Публикация

1981-09-15—Подача