I1 Изобретение относится к обработк металлов давлением, а именно к прокатке металлических полос, и может быть использовано при холодной прокатке полос из алюминия и его сплавов в составе оборудования одноклетевых реверсивных, нерер- рсивных, а также непрерывных станов. Одним из факторов, с которыми пр ходится считаться при решении пробл мы обеспечения высокой точности прокатываемой полосы, является эксцентриситет опорных валков и оваль.ность рабочих и опорных валков клети. Из зависимости продольной р,аэно толщинности прокатываемой полосы, обусловленной эксцентриситетом и овальностью валков: где 5 h - разнотолщинность, обусловленная эксцентриситетом и овальностью валков 2 Sg - суммарный эксцентриситет валков (биение бочки опо них валков относительно их шеек и овальность бочек опорных и рабочих валков); Mf, - жесткость полосы; М|4 - жесткость клети, следует, что продольная раэнотолцин ность тем больше, чем ниже жесткость полосы и чем выше жесткость клети, и наоборот. Если учесть, что Продольная разнотолщинность порождает и поперечную разнотолщинность (следствие конечной жесткости валко вой системы клети) , то эксцентриси тет и овальность валков являются вредными с точки зрения обеспечения точности размеров и формы прока тываемой полосы. Более того, при рулонном способе производства проката, когда процесс прокатки осуществляется с передним и задним тех нологическим натяжением (на одноклетевых станах натяжение полосы Между клетью и моталкой, а на непре рывных станах указанное натяжение и натяжение между клетями), наличие Суммарного эксцентриситета оказыва ет дестабилизирующее действие на на тяжение, что также ведет к снижению качества прокатываемой полосы и зат Оудняет нормальное течение технологического процесса. 2 Существует несколько направлении устранения вредного влияния суммарно го эксцентриситета, два из которых являются наиболее эффективными и реально осуществимыми: повышение точности шлифовки опорных и рабочих валков, создание прокатной клети с переменной (регулируемой) жесткостной характеристикой. В первом случае вследствие рабочего износа {изменения формы) валков эффект от повышения точности шли фовки быстро исчезает. Предпочтитель ным в данном случае оказывается второе направление Известна прокатная клеть, содержащая станины, узлы рабочих и опорных валкое, гидроцилиндр нажимного устройства постоянного, минимального возможного хода и гидроцилиндр с регулируемым объемом жидкости, подкломенным параллельно к гидроцилиндру нажимного устройства. Изменение жесткости клети достигается за счет изменения объема жидкости в гидроцилиндре , подключенном параллельно к гидроцилиндру нажимного устройства D. К недостаткам данной клети относит ся высокая сложность систем и устройств стабилизации объема жидкости соответствующей заданной жесткости. Известна прокатная клеть переменной жесткости, содержащая станины с перемычками и стойками, в окнах которых размещены подушки опорных и рабочих валков, а также смонтированный между нижней перемычкой каждой из станин и подушкой опорного валка гидроцилиндр. Причем в данНОИ клети имеются распорные элементы. Получение одной из регулировочных характеристик жесткости клети обеспечивается за счет поддержания, с помощью гидравлической системы, постоянного отношения между усилиями в распорных элементах и усилиями 0 распорных элементах и усилиями прокатки. Регулировочная жесткостная характеристика, полученная таким способом, достаточно высока. В этом случае влияние суммарного эксцентриситета валкое на толщину прокатыва«гмой полосы существенн (Shg - 1Е1$э). Кроме того, для обеспечения устойчи1ЮСТИ работы такой системы автоматического регулирования (САРТ) порог нечувствительности ее должен быть достаточно высок (выше величины 8 hg) j1 чтобы ие реагировать на высокочастотные изменения толщины, возникающие в ней вследствие суммарного эксцентриситета валков. Другая жесткост ная характеристика предварительно напряженной клети (мягкая клеть) соз дастся за счет поддержания давления гидроцилиндрах нажимного устройства постоянным 2j . Недостатком известной клети является высокая сложность устройств и систем управления давлением и объемом в гидроцилиндрах нажимного устройства, обеспечивающего регулирование жесткости клети. Кроме того, в силу существенно малой, по сравнению с жесткостью станин, жесткости распорных элементов жесткость предварительно напряженной клети (в данной клети как раз и реализация принципа изменения регулировочной жесткостной характеристики предварительн напряженной клети) приближается к жесткости обычной клети. Следователь но, поддержание давления в гидроцилиндре нажимного устройства постоян ным обеспечивает получение очень мягкой жесткостной хаоактеристики. В этом можно убедиться, если проанали зировать выражение Mct + расп ЛЛгц жесткость предварительно напряженной клети; жесткость валков; жесткость станин; жесткость распорных элементов;MTU, - жесткость гидроцилиндров А если учесть, что в данном режиме ГЦ- о, а М рост весьма мала,то М М0-Мст Mg М Это и есть жесткость обычной клети. поддержании давления в гидроцилйндре постоянным такая клеть превращается в очень мягкую, не способную эффективно править (естественным образом) наследственную разнотолщинность полосы и разнотолщиннрсть, обуслов1ленную эксцентриситетом валков в предшествующих пропусках. Действие исполнительного механизма гидроцилиндра нажимного устройства направлено, в основном, на создание весьма мягкой жесткостной характеристики клети и -уменьшения влияния суммарного эксцентриситета валков на толщину прокатываемой полосы только в данном пропуске или в данной клети. При этом, исполнительный механизм не может участвовать в эффективной отработке вышеуказанной разнотолщинности. Вследствие этого снижается точность размеров прокатываемой полосы. Цель изобретения - упрощение конструкции клети и повышение качества прокатываемой полосы. Поставленная цель достигается тем, что в прокатной клети переменной жесткости, содержащей станины с перемычками и стойками, в окнах которых размещены подушки опорных и рабочих валков, а также смонтированный между нижней перемычкой каждой из станин и подушкой опорного валка гидроцилиндр, стойки станин в средней их части выполнены с выходящими в окна выступами, взаимодействующими с подушкой нижнего опорного аалка в крайнем верхнем ее положении, а в нижней перемычке каждой .станины установлены упругие элементы, взаимодействующие с упомянутой подушкой в крайнем нижнем ее положении. Кроме того, упругие элементы выполнены в виде стержней, опиракнцихся на дно стаканов, закрепленных на нижней перемычке каждой станины.КажДый из выступов взаимодействует с подушкой валка через.контактный эле- мент, представляющий собой клиновую пару, один из клиньев которой посредством передач связан с приводом его возвратно-поступательного перемещения. Такое выполнение позволяет создать клеть переменной естественной жесткости, у которой одна из естественных жесткостных характеристик достаточно мала по сравнению с другой. Это дает возможность с помощью традиционных систем автоматического регулирования осуществлять эффективный процесс регулирования толщины 8 / первых пропусках (или первых клетях непрерывного стана) с повышенной жесткостью клети, а в последних пропусках (или последних клетях) --с пониженной. Возможность осуществления процесса прокатки при пониженной естественной жесткости клети существенно уменьшает влияние суммарного эксцентриситета на-толщину прокатываемой полосы в данном пропуске (или данной клети), а также поэволяет вести эффективную отработку наследственной раэиотолщинности полосы с помощью САРТ, имеющей, благодаря пониженной жесткости, малый порог Нечувствительности. При этом, минимальная жесткость Клети подбирается с помощью упругих элементов с учетом жесткости сортамента полос, подлежащих прокатке на данном стане, а также с учетом требуемой точности.

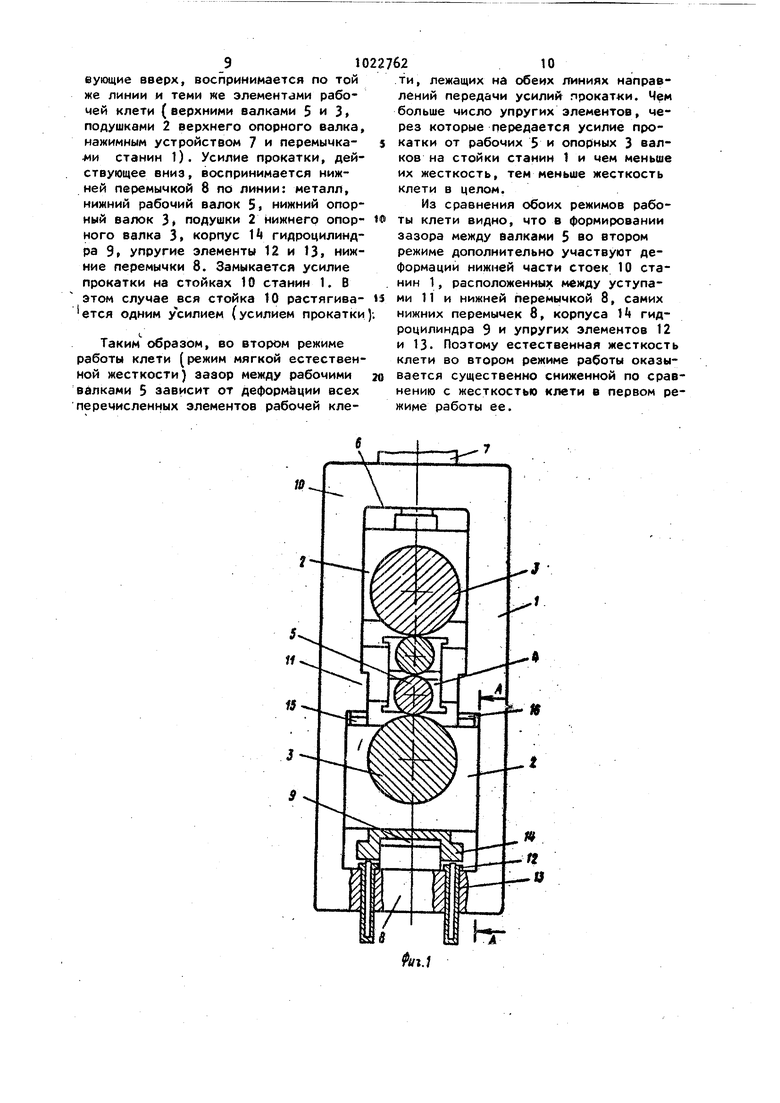

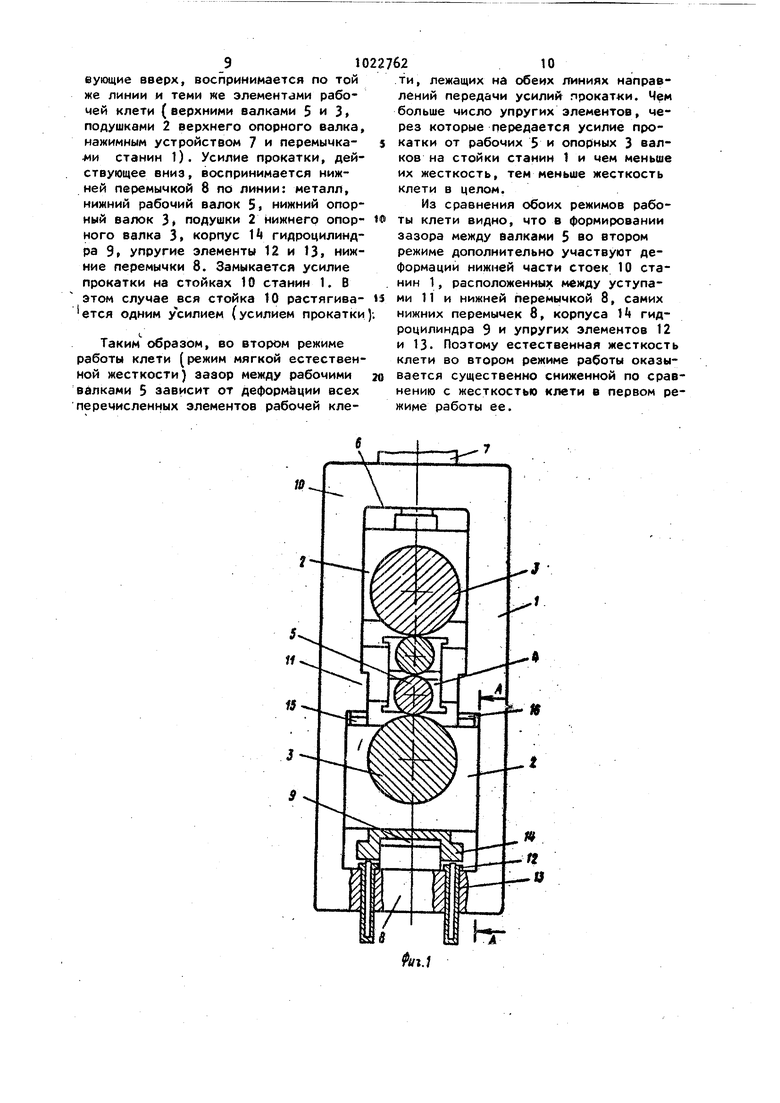

На фиг.1 изображена клеть, общий вид; на фиг. 2 - разрез А-А на фиг.1 на фиг.З - разрез Б-Б на фиг.2.

Прокатная клеть содержит станины 1 , е окйах которых размещены подушки 2 опорных валков 3 и подушки k рабочих валков 5ч. В верхней перемычке 6 станин расположено нажимное устройство 7, а между нижней перемычкой 8 каждой из станин 1 и подушкой 2 нижнего опорного валка 3 смонтирован гидроцилиндр S, 8 средней части стоек 10 станин 1 выполнены выступы 11, выходящие в проемы в нижней перемычке 8 кансдой из. станин I установлены упругие элементы, представляющие собой длинные стержни 12 (стержни, у которых длина значительно превосходит диаметр) опирающиеся на дно стаканов 13 закрепленных в перемычке 8. Когда подушки 2 нижнего опорного валка 3 занимают крайнее нижнее положение, стержни 12 вступают во взаимодействие с корпусом И гидроцилиндра 9.

Другим вариантом выполнения упругих элементов может быть набор тарированных тарельчатых пружин, установленных в глухих отверстиях, предусмотренных в нижних перемычках- 8 станин 1. Учитывая, что в процессе перетонки опорных 3 и рабочих 4 валков расстояние между выступами It и подушкой 2 нижнего опорного валка МОжет изменяться, для компенсации указанного изменения выступы 11 взаимодействуют с подушкой 2 через контактные элементы. Каждый из контактных Элементов выполнен в виде клиновой . Пары, состоящей из клиньев 15 и 16, Г||эичем клин 16 посредством Зубчатой 17 и винтовой 18 передач взаимосвязан с приводом 19 его возвратно-поступательного перемещенияВариант выполнения контактных элементов (фиг.2) является oпtимaльным, Но не единственным. Контактные эле- .

менты могут быть выполнены в виде набора регулировочных прокладок, изменением количества которых обеспечивается возможность компенсации изменения размера между выступами 11 и подушкой 2.

Работа прокатной клети осуществляется следующим образом.

Для обеспечения нормальной (не мягкой) естественной жесткости рабочей клети в гидроцилиндры 9 подается рабочая жидкость с давлением, обеспечивающим создание усилия в них большего, чем усилия прокатки (примерно на 30). При отсутствии прокатываемого металла в рабочих валках 5 все усилие, создаваемое гидроцилиндрами 9 воспринимается со стороны его корпуса И через подушки нижнего опорного валка 2 и клиновые пары, состоящие из клиньев 15 и 16 выступами 11, выполненными в средней части стоек 10 станин 1, а со стороны штока его - нижней перемычкой 18. Таким образом, участки стоек 10 станин t, расположенные между выступами 11 и нижней перемычкой 8 оказываются растянутыми усилиями, создаваемыми в них гидроцилиндрами 9. Сами перемычки 8 и выступы 11 также деформируются под действием этих усилий. Верхние части стоек 10 станин 1, {Расположенные между выступами 11 и верхней перемычкой 6, а также сама перемычка 6 и нажимное устройство 7 могут испытывать весьма незначительные усилия, вызываемые уравновешиванием рабочих 5 и опорных 3 валков. Клинья 16 посредством привода 19 через зубчатые 17 и винтовые 18 передачи настроены соответственно диаметром бочек рабочих 5 и опорных 3 валков, обеспечивая положение верхней образующей нижнего рабочего валка 5 на уровне проката при включенных гидроцилиндрах 9.

При наличии прокатываемого металла в рабочих валках 5 усилие прокатки, действукщее вниз, воспринимается Нижними перемычками 8 станин 1 по линии: металл, нижний рабочий еа/юк 5, нижний опорный валок 3 подушки 2, Нижнего опорного валка 3, гидроцилиндры 9 перемычка 8. Усилие прокатки, действующее вверх, воспринимается верхними перемычками 6, станин 1 по ЛИНИИ: металл, верхний рабочий валок 5 верхний опорный валок, подушки 2 верхнего опорного

валка, нажимное устройство 7, верхние перемычки 6. При этом, участки стоек 10 станин 1, расположенные, .между выступами 11 и нижними перемычками 8 растягиваются усилием, создаваемым гидроцилиндрами 9- Поскольку это усилие заведомо больше усилия прокатки, разница между ними воспринимается выступами 11, расположенными в средней части стоек 10 станин 1. Нижние участки стоек 10 станин 1, расположенные между выступами 11 и нижней перемычкой 8, а также детали гидроцилиндра 9, оказываются подверженными действию того же самого усилия, которое развивали гидроциЛиндры 9 до показания металла в валках 5.

Следовательно де(|)рр,мация нижних участков стоек 10 станин 1, а также деталей гидроцилйндров 9 и нижних перемычек 8 не влияет на раствор между валкамн и на общую естественную жесткость клети при условии, когда заданное давление в гидроцилиндрах 9 поддерживается постоянным. При колебаниях заданного давления и в гидроцилиндрах 9 зазор между балками изменяется пропорционально жесткости выступов 1 1 кликьев. 16 и 17, подушек 2 нижнего опорного валка 3.

Если предположить (фиг.1), что жесткость указанных элементов стремится к со или равна OCJ, колебания.

.давления не могут вызвать изменения зазора между валками 5. Следовательно, в этом случае колебания заданного давления в гйдроцилиндрах 9 не могут оказать влияния на точность прокатываемой полосы/ В действительности жесткость перечисленных элементов конечна, а следовательно колебания давления в гид|эоцилиндрах 9 вызывают изменения раствора между вал. ками.. ,. / - г - :- - - . Жесткости выступов 11, подушек 2 и клиньев 16 и 17 по крайней мере на тюрйдок выше жесткост элементов, в основном определяющих жесткость клети верхняя перемычка 6, верхняя часть станин 1 нажимное устройство 7 валки 3 и S) и по крайней мере на 2 порядка выше суммарной жесткости клети в целом. Поэтому, возможная деформация выступов 11, подушек 2 и клиньев 16 и 17 под действием колебания давления в гидроцилиндрах 9 .и при конечной жесткости этих элемен;Тов не может, привести к ощутимым из менениям зазора между ващами. При простейшем серийном регуляторе поА держания давления в гидроцилиндрах 9 или при работе их от аккумулятора колебания давления могут составить не более 5% При таких колебаниях давления и конечных значениях жесткости выступов 11, подушек 2 и клинь.еа 16 и 17 изменение зазора между валками 5 даже без учета жесткости

прокатываемой полосы Moryt.составить единицы или доли микронов, а это не

может быть принято в расчет.

Таким образом,- поскольку деформации нижнего участка стоек 10 станин 1, нижних перемычек 8 и элементов гидроцилйндра 9 не оказывают влияния на размер зазора между валками 5, то жесткость клети в этом режиме также не зависит от дефорг мации этих элементов. По же причине жесткость клети в этом режиме несколько больше жесткости обычной

клети (примерно на 10-15). а геометрические размеры перечисленных элементов могут быть взяты меньшими чем аналогичные для верхней части стоек 10 станин Г и верхней перемычки станин 6, следовательно металлоемкость станины может уменьшиться. лНе требуется высокоточной стабили- . зации объема и давления жидкости в гидроцилиндрах 9, так как отклонения давления рабочей жидкости (в

пределах 15 от заданного давления) возникающие при применении в системе простейшего серийного регулятора, не вызывают сколько-нибудь ощутимых .изменений размера раствора между рабочими валками 5. Для обеспечения естественной мягкой жесткостной характеристики рабочей клети подача рабочей жидкости в гидроцилиндр 9 прекращается и давление в нем де

лается равным О, при этом контакт между подушками 2 нижнего опорного

валка 3 W вь(ступами 11 в средней части стоек 10 станин 1 прекращается (нарушается).Корпус 14 гидроцилиндра 9 вступает во взаимодействие со стержнями 12, которые опираются на стаканы 13, закрепленные в перемычке В. При попадании прокатываемого металла в рабочие валки 5 все без исключения элементы рабочей.клети начинают испытывать нагрузки, рав ные усилию прокатки.

Как и при режиме нормальной жесткости клети усилие прокатки, деист- f

вующие вверх, воспринимается по той же линии и теми же элементами рабочей клети (верхними валками 5 и 3 подушками 2 верхнего опорного валка, нажимным устройством 7 и перемымкаяи станин 1). Усилие прокатки, действующее вниз, воспринимается нижней перемычкой 8 по линии: металл, нижний рабочий валок 5 нижний опорный валок 3 подушки 2 нижнего опорного валка 3. корпус f гидроцилиндра 9 упругие элементы 12 и 13, нижние перемычки 8. Замыкается усилие прокатки на стойках 10 станин 1, В этом случае вся стойка 10 растягивается одним усилием (усилием прокатки

Таким образом, во втором режиме работы клети режим мягкой естественной жесткости) зазор между рабочими валками 5 зависит от деформёции всех перечислень«ых элементов рабочей клети, лежащих на обеих линиях направлений передачи усилий прокатки. Чем больше число упругих элементов, через которые передается усилие прокатки от рабочих 5 и опорных 3 валков на стойки станин 1 и чем меньше их жесткость, тем меньше жесткость клети в целом.

Из сравнения обоих режимов работы клети видно, что в формировании зазора между валками 5 во втором режиме дополнительно участвуют деформации нижней части стоек 10 станин 1, расположенных между уступами 1 1 и нижней перемычкой 8, самих нижних перемычек 8, корпуса гидроцилиндра 9 и упругих элементов 12 и 13. Поэтому естественная жесткость клети во втором режиме работы оказывается существенно сниженной по сравнению с жесткостью клети в первом режиме работы ее.

| название | год | авторы | номер документа |

|---|---|---|---|

| Прокатная клеть | 1979 |

|

SU839636A1 |

| Прокатная клеть кварто | 1975 |

|

SU749465A1 |

| Прокатная клеть | 1983 |

|

SU1072934A1 |

| Устройство для компенсации биения валков | 1980 |

|

SU921647A1 |

| КЛЕТЬ КВАРТО СТАНА ХОЛОДНОЙ ПРОКАТКИ | 2004 |

|

RU2262999C1 |

| ПРОКАТНАЯ КЛЕТЬ | 1999 |

|

RU2166390C2 |

| Реверсивная прокатная клеть кварто | 1989 |

|

SU1755980A1 |

| ПРОКАТНАЯ КЛЕТЬ | 2007 |

|

RU2348473C2 |

| Система регулирования толщины и профиля полосы | 1982 |

|

SU1057136A1 |

| РАБОЧАЯ КЛЕТЬ ДЛЯ ПРОКАТКИ ПОЛОС | 2007 |

|

RU2349399C1 |

1. ПРОКАТНАЯ КЛЕТЬ ПЕРЕМЕННОЙ ЖЕСТКОСТИ, содержащая станины с перемычками и стойками, в окнах которых размещены подушки опорных и ра бочих валко13, а также смонтированный между нижней перемычкой каждой Из станин и подушкой опорного валка гидроцилиндр, о тли ч а ю щ С я тем, что, с целью упрощения конструкции и повышения качества ; прокатываемой полосы, стойки станин в средней их части выполнены с выходящими в окна выступами, взаимодействующими с подушкой нижнего опорного валка в крайнем верхнем ее положении, а в.нижней перемычке каждой станины установлены упругие элементы, взаимодействующие с упомянутой подушкой в крайнем нижнем ее положении. 2.Клеть по п.1. о т л и ч а ющ а я с я тем, что упругие элеменТЫ выполнены в виде стержней, опирающихся на дно стаканов, закрепленных на нижней перемычке каждой станины. 3.Клеть по ПП.1 и 2, о т л и чаю щ а я с я тем, что между каж(Л дым выступом и подушкой валка установлен контактный элемент, представляющий собой клиновую пару, один из клиньев которой посредством передач связан с приводом его возвра1тнопоступательного перемещения. tc si Од ts9

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| hateHT Великобритании If 1158587, кп | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1983-06-15—Публикация

1978-04-10—Подача