Изобретение относится к станкостроению и может быть использовано при создании встроенных ;редств контроля состояния инструмента станков для глубокого сверления. Известен способ определения износа инструмента в процессе сверления отверстий, основанный на регистрации колебаний, возникающИХ в системе СПИД, преобразовании их в электрические сигналы, выделении из них сигнала, соответствующего частоте крутильных колебаний и определении износа инструмента по зависимости где - круговая частота крутильных колебаний сверла с учетом демпфирования колебаний силами сопротивления резанию; (Jp - круговая частота крутильных колебаний сверла без учета демпфирой ания;I - полярный момент инерции маховых масс сверления; % - сила сопротивления резанию, функционально связанная со степенью износа. Данный способ основан на учете изменения сил сопротивления резанию, определяемого степенью затупления инструмента по задней грани, и позволяет за счет повышения точности определения степени износа по изменению частоты крутильных колебаний сверла в процессе обработки повысить долговечность инструмента путем своевременной его переточки 1. Однако состояние инструмента определяется не только износом по задней грани, но и износом по калибрующей ленточке, от степени которого зависит качество обработки, а именно шероховатость обрабатываемой поверхности. С увеличением износа инструмента по калибрующей ленточке уменьшается ее выглаживаюшая способность, увеличивается шероховатость обрабатываемой поверхности и тем самым, понижается качество обработки. При сверлении глубоких отверстий в зависимости от режимов обработки и свойств обрабатываемых и инструментальных материалов мбжет преобладать как износ по задней грани инструмента, так и износ по его калибруюшей ленточке. Поэтому для обеспечения высокого качества обработки необходимо повысить точность определения технического состояния инструмента в процессе обработки путем учета износа по его калибрующей ленточке. Цель изобретения - определение износа инструмента по калибрующей ленточке. Эта цель достигается тем, что согласно способу определения износа инструмента в процессе сверления отверстий, основанному на регистрации сигналов, пропорциональных амплитуде колебаний, генерируемых инструментом и заготовкой, в процессе врезания инструмента в заготовку фиксируют моменты появления экстремальных значений указанных сигналов, определяют интервалы времени, соответствующие длительности процессов врезания в заготовку режущей части инструмента и его калибрующей ленточки, и по результатам сравнения этих интервалов судят о степени износа инструмента по калибрующей ленточке. При врезании режущей части инструмента в заготовку амплитуда колебаний увеличивается за счет возрастания сил резания, определяемых постепенно увеличивающейся шириной срезаемого слоя. При полном врезании режущей части инструмента, когда она обрабатывает всю ширину среза, рост сил резания прекращается. При этом амплитуда колебаний достигает экстремального (максимального) значения и начинает монотонно уменьшаться. Износ инструмента по калибрующей ленточке приводит к тому, что после врезания режущей части инструмента в заготовку диаметр обраба тываемого отверстия оказывается меньше заданного размером инструмента на величину износа инструмента по калибрующей ленточке в поперечном сечении инструмента. При дальнейшей обработке отверстия происходит дополнительное врезание инструмента в заготовку изношенной кромкой калибрующей ленточки и, соответственно, возрастание сил резания, что приводит к появлению еще одного экстремального (максимального) значения амплитуды колебаний. Временной интервал, определяемый моментами времени появления этих экстремумов пропорционален величине износа инструмента по калибрующей ленточке и чем больше степень этого износа, тем больше .этот временной интервал. Однако непосредственное использование этого временного интервала в качестве оценки степени износа инструмента по калибруюш,ей ленточке в условиях изменения режимов обработки, например подачи инструмента, приводит к погрешности контроля, связанной с тем, что при одной и той же степени износа величина соответствующего ей временного интервала изменяется пропорционально подаче инструмента при ее изменении. , Для исключения этого недостатка временной интервал, пропорциональный степени износа инструмента по калибрующей ленточке, сравнивают с другим временным интервалом, величина которого также зависит от изменения подачи, но не зависит от степени износа инструмента по калибрующей ленточке. В качестве такого временного интервала выбран временной интервал, определяемый моментами времени появления экстремального (максимального) значения амплитуды колебаний в момент касания инструментом заготовки и экстремального (максимального) значения амплитуды колебаний в момент времени, соответствующего полному врезанию режущей части инструмента в заготовку. Так как этот временной интервал примыкает к временному интервалу, величина которого определяется степенью износа инструмента по калибрующей ленточке, то они являются смежными.

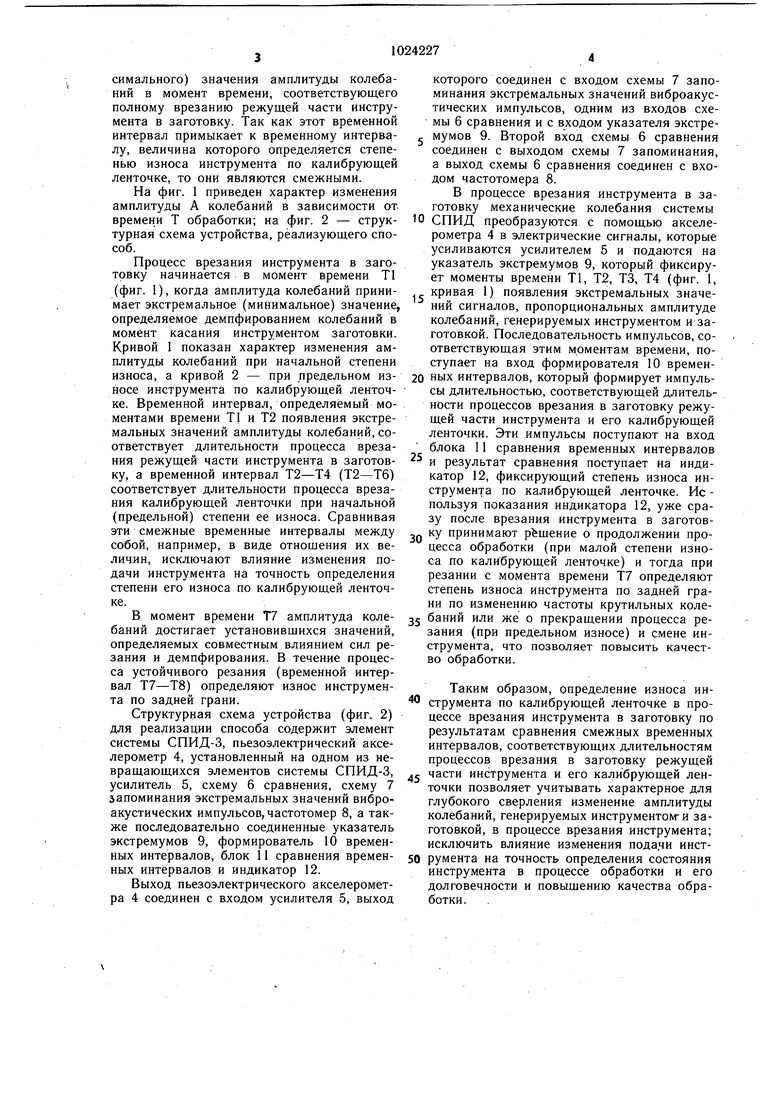

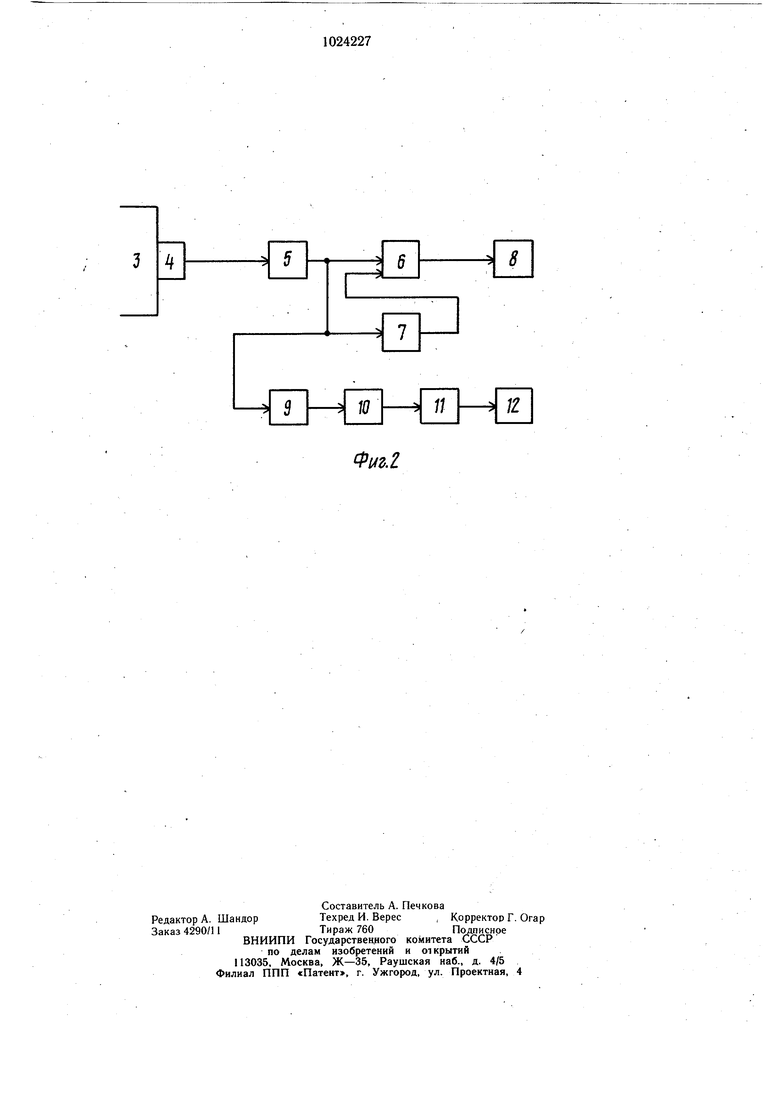

На фиг. 1 приведен характер изменения амплитуды А колебаний в зависимости от времени Т обработки; на фиг. 2 - структурная схема устройства, реализующего способ.

Процесс врезания инструмента в заготовку начинается в момент времени Т1 (фиг. 1), когда амплитуда колебаний принимает экстремальное (минимальное) значение, определяемое демпфированием колебаний в момент касания инструментом заготовки. Кривой 1 показан характер изменения амплитуды колебаний при начальной степени износа, а кривой 2 - при предельном износе инструмента по калибрующей ленточке. Временной интервал, определяемый моментами времени Т1 и Т2 появления экстремальных значений амплитуды колебаний, соответствует длительности процесса врезания режущей части инструмента в заготовку, а временной интервал Т2-Т4 (Т2-Тб) соответствует длительности процесса врезания калибрующей ленточки при начальной (предельной) степени ее износа. Сравнивая эти смежные временные интервалы между собой, например, в виде отношения их величин, исключают влияние изменения подачи инструмента на точность определения степени его износа по калибрующей ленточке.

В момент времени Т7 амплитуда колебаний достигает установившихся значений, определяемых совместным влиянием сил резания и демпфирования. В течение процесса устойчивого резания (временной интервал Т7-Т8) определяют износ инструмента по задней грани.

Структурная схема устройства (фиг. 2) для реализации способа содержит элемент системы СПИД-3, пьезоэлектрический акселерометр 4, установленный на одном из невращающихся элементов системы СПИД-3, усилитель 5, схему 6 сравнения, схему 7 запоминания экстремальных значений виброакустических импульсов, частотомер 8, а также последовательно соединенные указатель экстремумов 9, формирователь 10 временных интервалов, блок 11 сравнения временных интервалов и индикатор 12.

Выход пьезоэлектрического акселерометра 4 соединен с входом усилителя 5, выход

которого соединен с входом схемы 7 запоминания экстремальных значений виброакустических импульсов, одним из входов схемы 6 сравнения и с входом указателя экстреJ мумов 9. Второй вход схемы 6 сравнения соединен с выходом схемы 7 запоминания, а выход схемы 6 сравнения соединен с входом частотомера 8.

В процессе врезания инструмента в заготовку механические колебания системы

0 СПИД преобразуются с помощью акселерометра 4 в электрические сигналы, которые усиливаются усилителем 5 и подаются на указатель экстремумов 9, который фиксирует моменты времени Т1, Т2, ТЗ, Т4 (фиг. 1, кривая 1) появления экстремальных значений сигналов, пропорциональных амплитуде колебаний, генерируемых инструментом и заготовкой. Последовательность импульсов, соответствующая этим моментам времени. Поступает на вход формирователя 10 временных интервалов, который формирует импульсы длительностью, соответствующей длительности процессов врезания в заготовку режущей части инструмента и его калибрующей ленточки. Эти импульсы поступают на вход блока 11 сравнения временных интервалов и результат сравнения поступает на индикатор 12, фиксирующий степень износа инструмента по калибрующей ленточке. Ис пользуя показания индикатора 12, уже сразу после врезания инструмента в заготовQ ку принимают ращение о продолжении процесса обработки (при малой степени износа по калибрующей ленточке) и тогда при резании с момента времени Т7 определяют степень износа инструмента по задней грани по изменению частоты крутильных колебаний или же о прекращении процесса резания (при предельном износе) и смене инструмента, что позволяет повысить качество обработки.

Таким образом, определение износа инструмента по калибрующей ленточке в процессе врезания инструмента в заготовку по результатам сравнения смежных временных интервалов, соответствующих длительностям процессов врезания в заготовку режущей с части инструмента и его калибрующей ленточки позволяет учитывать характерное для глубокого сверления изменение амплитуды колебаний, генерируемых инструментом-и заготовкой, в процессе врезания инструмента; исключить влияние изменения пода.чи инструмента на точность определения состояния инструмента в процессе обработки и его долговечности и повышению качества обработки.

.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения износа инструмента | 1978 |

|

SU763069A1 |

| Способ автоматического управленияпРОцЕССОМ глубОКОгО СВЕРлЕНия | 1979 |

|

SU806286A1 |

| СПОСОБ СВЕРЛЕНИЯ ОТВЕРСТИЙ В ЗАГОТОВКАХ | 2012 |

|

RU2488463C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЛИНЫ УЧАСТКА КАСАНИЯ ЛЕНТОЧКАМИ КОНЦЕВОГО ИНСТРУМЕНТА ПОВЕРХНОСТИ ОБРАБАТЫВАЕМОГО ОТВЕРСТИЯ В ПРОЦЕССЕ РЕЗАНИЯ | 2009 |

|

RU2395372C1 |

| Способ вибрационной обработки отверстий | 1989 |

|

SU1696170A1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ЦИКЛИЧЕСКИХ МАШИН - МЕТАЛЛОРЕЖУЩИХ СТАНКОВ ФАЗОХРОНОМЕТРИЧЕСКИМ МЕТОДОМ | 2013 |

|

RU2561236C2 |

| Способ измерения износа режущего инструмента при обработке цилиндрических деталей | 1990 |

|

SU1725100A1 |

| Система автоматического управления процессом глубокого сверления | 1987 |

|

SU1502260A1 |

| Способ оценки износа сверла на металлорежущих станках | 1984 |

|

SU1310690A1 |

| Способ подачи режущего инструмента при токарной обработке нежестких деталей | 1981 |

|

SU1087303A1 |

СПОСОБ ОПРЕДЕЛЕНИЯ ИЗт НОСА ИНСТРУМЕНТА в процессе сверления отверстий, основанный на регистрации сигналов, пропорциональных амплитуде колебаний, генерируемых инструментом и заготовкой, отличающийся тем, что, с целью определения износа инструмента по калибрующей ленточке, в процессе врезания инструмента в заготовку фиксируют моменты появления экстремальных значений указанных сигналов, определяют интервалы времени, соответствующие длительности процессов врезания в заготовку режущей части инструмента и его калибрующей ленточки и по результатам сравнения этих интервалов судят о степени износа инструмента по калибрующей ленточке. сл to to to т/ 72 TJ 74 7576 77 Т8 .1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ определения износа инструмента | 1978 |

|

SU763069A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-06-23—Публикация

1982-04-06—Подача