113

Изобретение относится к области бработки металлов резанием, в частости к средствам диагностики состояия инструмента на станках сверлильой группы.

Цель изобретения - повышение точости .оценки за счет снижения автокоебаний при сверлении.

Способ заключается в следующем

Процесс врезания сверла в заготов у можно разделить на три этапа:

первый - подвод сверла к заготовке до их контакта;

второй - врезание сверла на глубину заборного конуса;

третий - образование отверстия.

При осуществлении контакта сверла с заготовкой по системеСПВД распространяются волны упругих колебаний, регистрируемые акселерометром. Этот сигнал используют для начала отсчета времени, необходимого для врезания сверла на глубину заборного конуса. Это время можно определить, например из выражения

At,J/S,n,

где Z - длина заборного конуса, мм; S - величина подачи инструмента

на оборот, мм/об; п - частота вращения сверла, об/мин.

После врезания инструмента на веичину заборного конуса производят измерение амплитуды виброакустического сигнала. При этом в процессе обучения системы устанавливают величину сигнала, соответствующую критическому износу сверла, как уставку А , и в процессе дальнейшей работы производят сопоставление действительной величины сигнала Ад с уставкой Ау. При равенстве или превышении Ад i AU производят замену сверла.

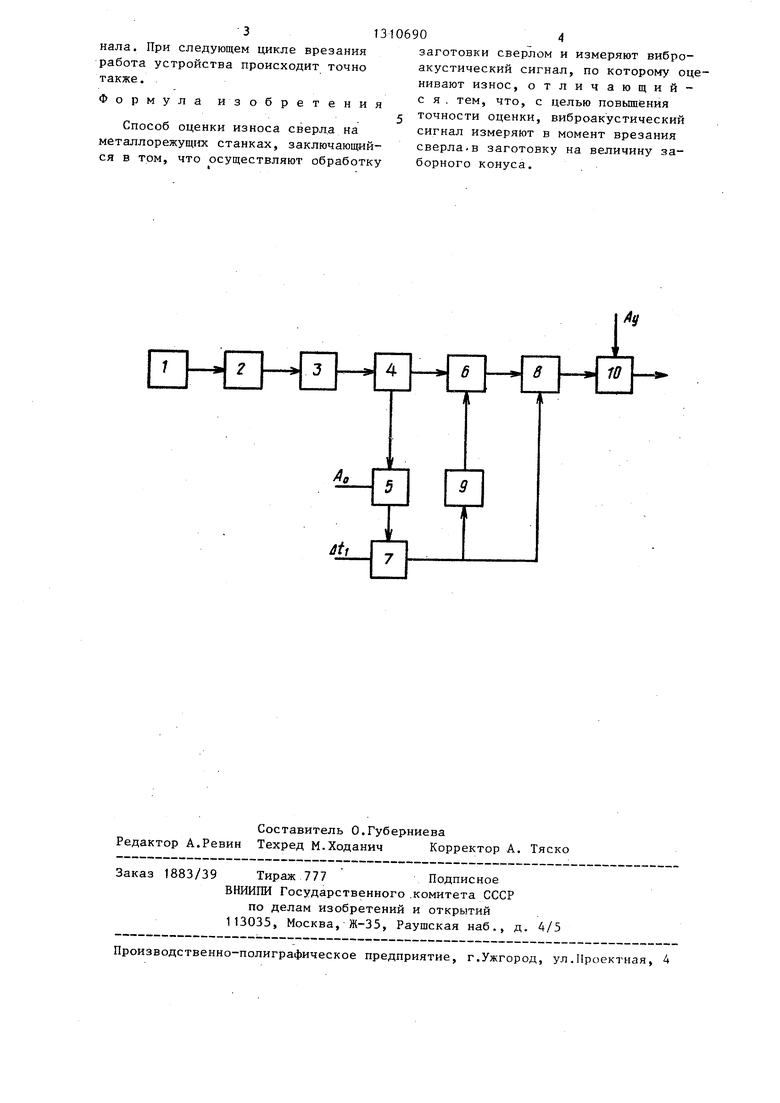

Способ осуществляют следующим устройством.

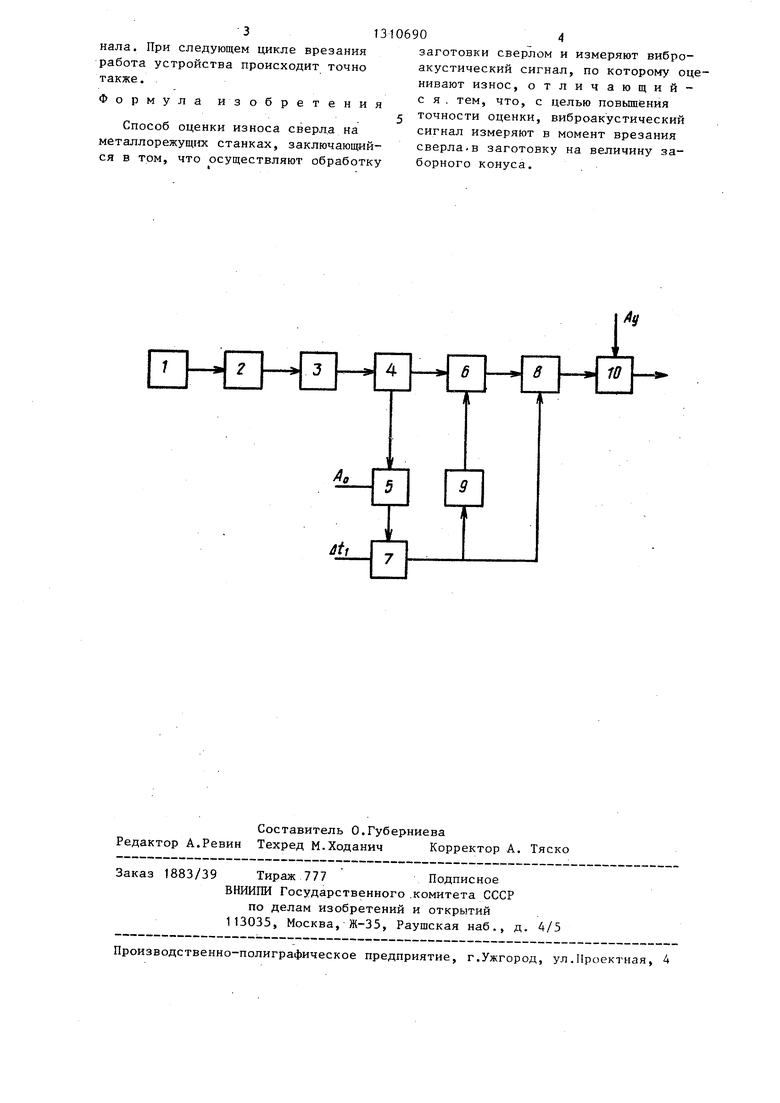

На чертеже изображена блок-схема устройства, реализующего предлагае- мьй способ.

Устройство состоит из акселеромет ра 15 выход которого подключен на вход усилителя 2, фильтра 3 высоких частот., вход которого подключен к выходу усилителя 2, а выход - к вхоу детектора 4, выход которого подключен на вход первого порогового :э.лемента 5 и на вход первого электронного ключа 6. Выход первого порогового элемента 5 подключен на вход

0690 .2

первого реле 7 времени, выход кото-, рого подключен к управляющему входу второго электронного ключа 8 и к входу второго реле 9 времени. Выход вто- 5 рого реле 9 времени подключен к управляющему входу, первого электронного ключа 6, выход которого подключен к входу второго электронного ключа 8, а выход второго электронного ключа 8

подключен к входу второго порогового

элемента 10.

Устройство работает следующим образом.

)5 При врезании.сверла в заготовку по системе СПИД распространяется виброакустический сигнал, который регистрируют путем преобразования в электрический сигнал с помощью акселеро20 метра 1. Электрический сигнал усиливают усилителем 2, выделяют высоко- частотную составляющую фильтром 3 и детектируют детектором 4. Затем электрический сигнал поступает на нор25 мально замкнутый электронный ключ 6 и первый пороговый элемент 5. При превышении уровня сигнала порогового значения А сигнал поступает на первое реле .7 времени. Величину порога

30 АО выбирают таким образом, чтобы исключить ложное срабатывает устройства из-за собственного электрического шума аппаратуры.

Величину задержки времени bt,,

j обеспечиваемую реле 7 времени, выбирают такой, чтобы обеспечить врезание сверла на глубину заборного конуса. После этого реле 7 времени выдает сигнал на управляющий вход нормально

40 разомкнутого второго электронного ключа 8, который при этом срабатывает и пропускает сигнал на второй пороговый элемент 10, где сравнивают величину сигнала с пороговым значе45 нием Ац. При превышении порогового значения А устройство вьщает сигнал о достижении критической величины износа сверла. При поступлении сигнала с первого реле 7 времени на

50 второе реле 9 времени оно через 0,10,2 с вьщает сигнал на управляющий вход первого электронного ключа 6, размыкая его прямую цепь, и, таким образом, прерывая поступление сигна- 55 ла на второе пороговое устройство в процессе сверления. Схема переходит в исходное состояние при выходе сверла из заготовки и, таким образом, прерывании высокогсачественного сиг31310690

следующем цикле врезания ойства происходит точно

ла изобретения

оценки износа сверлд на ущих станках, заключающийчто осуществляют обработку

за ак ни с то си св бо

заготовки сверлом и измеряют виброакустический сигнал, по которому оценивают износ, отличающий- с я . тем, что, с целью повьшёния точности оценки, виброакустический сигнал измеряют в момент врезания сверла.в заготовку на величину заборного конуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство оценки износа сверла на металлорежущих станках | 1983 |

|

SU1157400A1 |

| Способ автоматического управленияпРОцЕССОМ глубОКОгО СВЕРлЕНия | 1979 |

|

SU806286A1 |

| Способ определения износа инструмента | 1982 |

|

SU1024227A1 |

| Способ активного контроля процесса обработки зубчатых колес | 1981 |

|

SU984811A1 |

| Способ обнаружения поломок режущего инструмента на металлообрабатывающих станках | 1981 |

|

SU973245A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ МОМЕНТА ЗАТУПЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 1991 |

|

RU2025253C1 |

| Система автоматического управления процессом глубокого сверления | 1987 |

|

SU1502260A1 |

| Способ определения износа режущего инструмента | 1988 |

|

SU1714458A1 |

| Система адаптивного числового программного управления металлорежущим станком | 1980 |

|

SU954945A1 |

| Устройство для контроля режущей способности сверл | 1986 |

|

SU1449245A1 |

Изобретение относится к области обработки металлов резанием, а именно к средствам диагностики состояния режущего инструмента, в частности сверл. Цель изобретения - повышение точности оценки за счет снижения автоколебаний при сверлении, для чего регистрацию сигнала системы СПИД при сверлении осуществляют в момент вращения сверла в заготовку на величину заборного конуса. Этот момент можно рассчитать из выражения , где I - длина заборного Kotiyca, мм; S - величина подачи инструмента, мм/об; п - частота враще- ния сверла, об/мин. 1 ил. О5 со

| Способ оценки критического износа режущего инструмента | 1978 |

|

SU752157A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-05-15—Публикация

1984-05-16—Подача