Изобретение относится к машиностр ению и может быть использовано в манипуляторах для подачи заготовки в рабочую зону обрабатывающей машины и для удаления готового изделия из рабочей зоны.

Известен пневматический захват, содержащий корпус с центральным отверстием для подвода сжатого воздуха к пазам, вы полненным на торцовой поверхности этого корпуса 1.

Недостатком известного захвата является огра|1иченная грузоподъемность захвата из-за того, что центральное отверстие для подвода сжатого воздуха к пазам, выполненным на торцовой поверхности корпуса, перпендикулярно этим пазам и это отверстие подведено непосредственно к захватываемой детали. В результате этого струя воздуха, вырываясь из этого отверстия и имея большую скорость, оказывает давление на деталь, стремясь оттолкнуть ее от захвата, и поэтому всего лишь часть площади торца корпуса участвует в образовании силы, прижимающей деталь к захвату.

В итоге грузоподъемность захвата ограничена величиной разницы силы прижатия детали к захвату и силы отталкивания де.тали.

Необходимость прижатия захвата и детали снижает ненадежность работы его при отделении штучной тонколистовой детали от стопы посредством распушителей.

Цель изобретения - повышение грузоподъемности и надежности работы.

Цель достигается тем, что пневматический захват для плоских деталей, содержащий корпус с ценитральным отверстием для подвода сжатого воздуха к пазам, выполненным .на торцовой поверхности этого корпуса, снабжен конусообразной насадкой, установленной соосно вкорпусе с зазором, уменьшающимся от центра к периферии, причем образующая внутренней поверхности корпуса и внешняя поверхность насадки выполнена криволинейной, а на торцовой поверхности насадки образованы радиальные каналы.

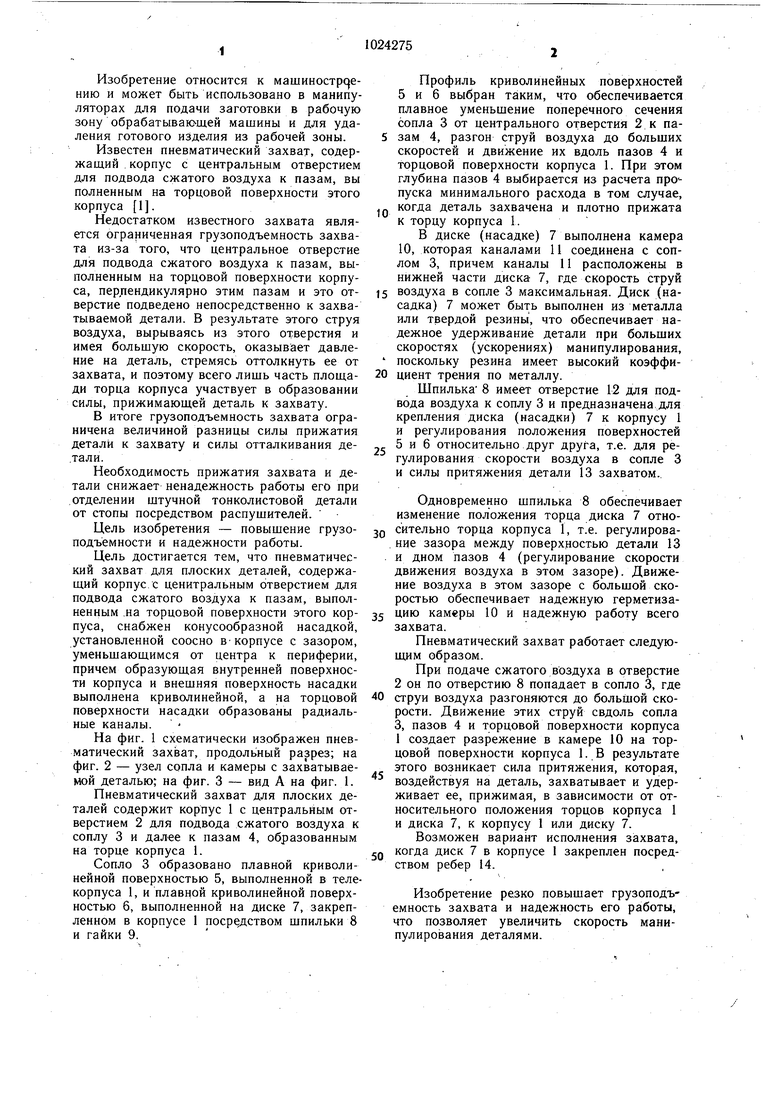

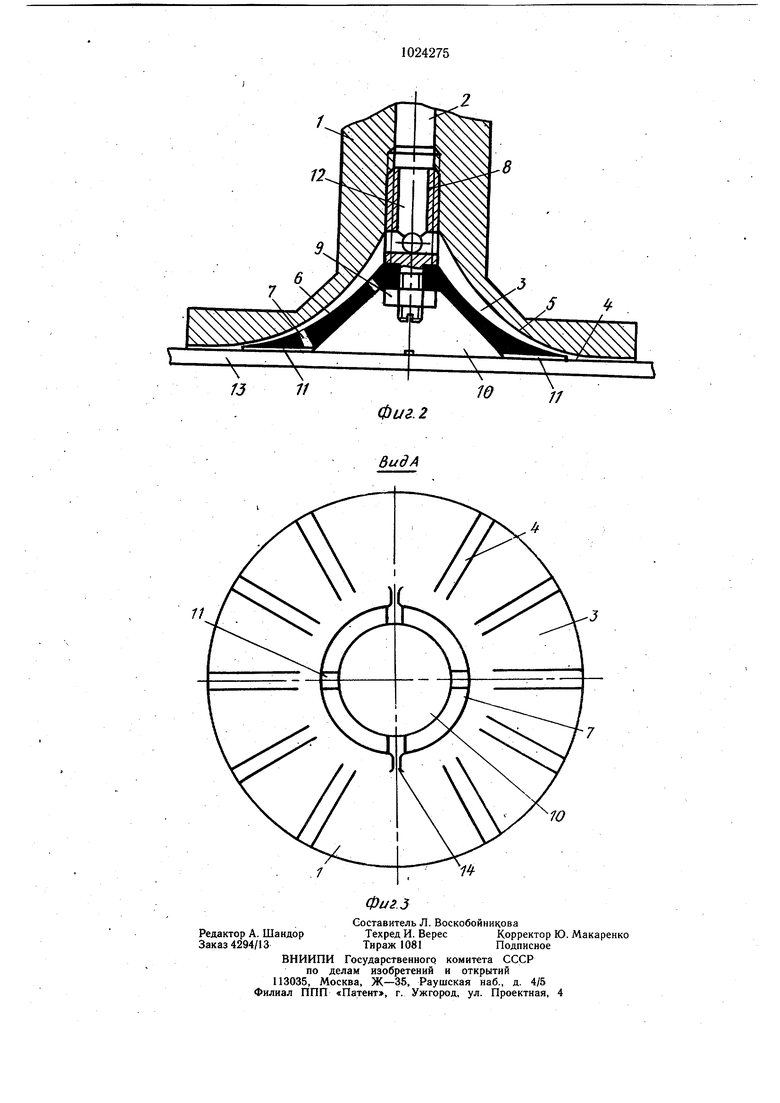

На фиг. 1 схематически изображен пневматический захват, продольный разрез; на фиг. 2 - узел сопла и камеры с захватываемой деталью; на фиг. 3 - вид А на фиг. 1.

Пневматический захват для плоских деталей содержит корпус 1 с центральным отверстием 2 для подвода сжатого воздуха к соплу 3 и далее к пазам 4, образованным на торце корпуса 1.

Сопло 3 образовано плавной криволинейной поверхностью 5, выполненной в телекорпуса 1, и плавной криволинейной поверхностью 6, выполненной на диске 7, закрепленном в корпусе 1 посредством шпильки 8 и гайки 9.

Профиль криволинейных поверхностей 5 и 6 выбран таким, что обеспечивается плавное уменьшение поперечного сечения сопла 3 от центрального отверстия 2 к пазам 4, разгон струй воздуха до больших скоростей и движение их вдоль пазов 4 и торцовой поверхности корпуса 1. При этом глубина пазов 4 выбирается из расчета пропуска минимального расхода в том случае,

когда деталь захвачена и плотно прижата к торцу корпуса 1.

В диске (насадке) 7 выполнена камера 10, которая каналами 11 соединена с соплом 3, причем каналы 11 расположены в нижней части диска 7, где скорость струй

5 воздуха в сопле 3 максимальная. Диск (насадка) 7 может быть выполнен из металла или твердой резины, что обеспечивает надежное удерживание детали при больших скоростях (ускорениях) манипулирования, поскольку резина имеет высокий коэффициент трения по металлу.

Шпилька 8 имеет отверстие 12 для подвода воздуха к соплу 3 и предназначена для крепления диска (насадки) 7 к корпусу 1 и регулирования положения поверхностей 5 и 6 относительно друг друга, т.е. для регулирования скорости воздуха в сопле 3 и силы притяжения детали 13 захватом..

Одновременно шпилька 8 обеспечивает изменение положения торца диска 7 отно0 сительно торца корпуса 1, т.е. регулирова. ние зазора между поверхностью детали 13 . и дном пазов 4 (регулирование скорости движения воздуха в этом зазоре). Движение воздуха в этом зазоре с большой скоростью обеспечивает надежную герметизацию камеры 10 и надежную работу всего захвата.

Пневматический захват работает следующим образом.

При подаче сжатого воздуха в отверстие 2 он по отверстию 8 попадает в сопло 3, где 0 струи воздуха разгоняются до большой скорости. Движение этих струй свдоль сопла 3, пазов 4 и торцовой поверхности корпуса 1 создает разрежение в камере 10 на торцовой поверхности корпуса 1. В результате этого возникает сила притяжения, которая, воздействуя на деталь, захватывает и удерживает ее, прижимая, в зависимости от относительного положения торцов корпуса 1 и диска 7, к корпусу 1 или диску 7.

Возможен вариант исполнения захвата, Q когда диск 7 в корпусе 1 закреплен посредством ребер 14.

Изобретение резко повышает грузоподъемность захвата и надежность его работы, что позволяет увеличить скорость манипулирования деталями.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пневматический схват | 1984 |

|

SU1249768A1 |

| Пневматический схват | 1984 |

|

SU1249813A1 |

| Пневматический захват | 1985 |

|

SU1332691A2 |

| ВАКУУМНОЕ ГРУЗОЗАХВАТНОЕ УСТРОЙСТВО | 1996 |

|

RU2114782C1 |

| ПНЕВМАТИЧЕСКИЙ СХВАТ | 2002 |

|

RU2202466C1 |

| ПНЕВМАТИЧЕСКИЙ СХВАТ | 2001 |

|

RU2199432C2 |

| Пневматическое захватное устройство | 1988 |

|

SU1830346A1 |

| Пневматический захват | 1983 |

|

SU1117207A1 |

| Пневматический захват | 1980 |

|

SU891431A1 |

| СТРУЙНЫЙ ЗАХВАТ | 1995 |

|

RU2090352C1 |

ПНЕВМАТИЧЕСКИЙ ЗАХВАТ ДЛЯ ПЛОСКИХ ДЕТАЛЕЙ, содержащий корпус с центральным отверстием для подвода сжатого воздуха к пазам, выполненным на его торцовой поверхности, отличающийся тем, что, с целью повышения грузоподъемности и надежности, он снабжен конусообразной насадкой, установленной соосно в корпусе с зазором, уменьшающимся от центра к периферии, причем образующая внутренней поверхности корпуса и внешняя поверхность насадки выполнена криволинейной, а на торцовой поверхности насадки образованы радиальные каналы. (Л 1C Н ю | ел

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПНЕВМАТИЧЕСКИЙ ЗАХВАТ ДЛЯ ПЛОСКИХ ДЕТАЛЕЙ | 0 |

|

SU251350A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1983-06-23—Публикация

1982-03-29—Подача