Изобретение относится к переработке пластмасс, в частности к области получения тонкостенных термоусаживающихся рукавных пленок, имеющих тенденцию к загибу кромок, например, из поливинилхлорида, которые могут быть широко использованы в качестве покрывающего или герметизирующего чехла для радиодеталей, сухих гальванических элементов и аккумуляторов.

Цель изобретения - расширение технологических возможностей поливинилхлоридной рукавной пленки за счет возможности использования ее для очехле- ния радиодеталей.

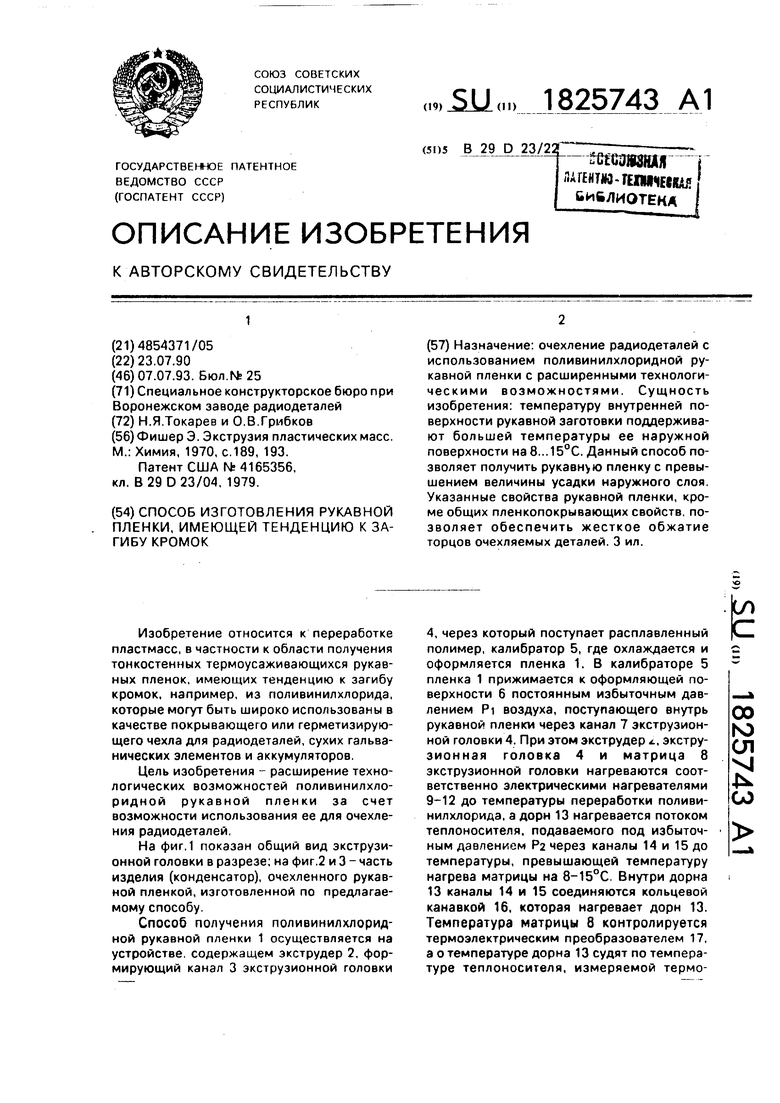

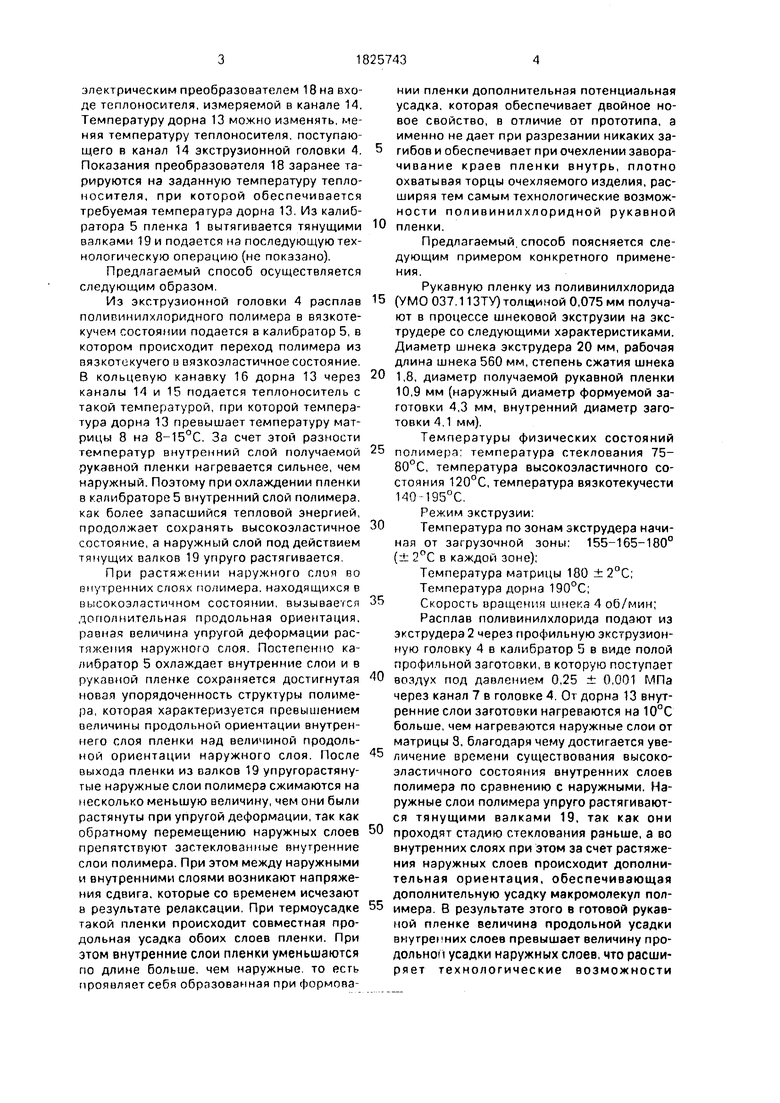

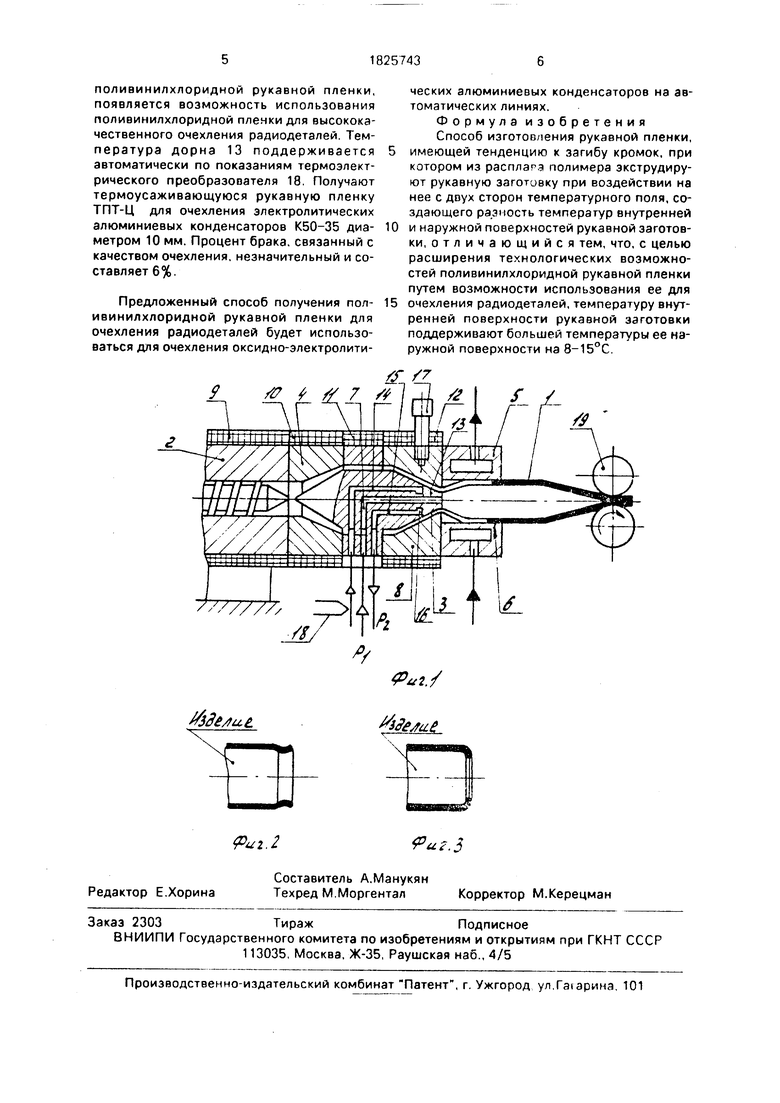

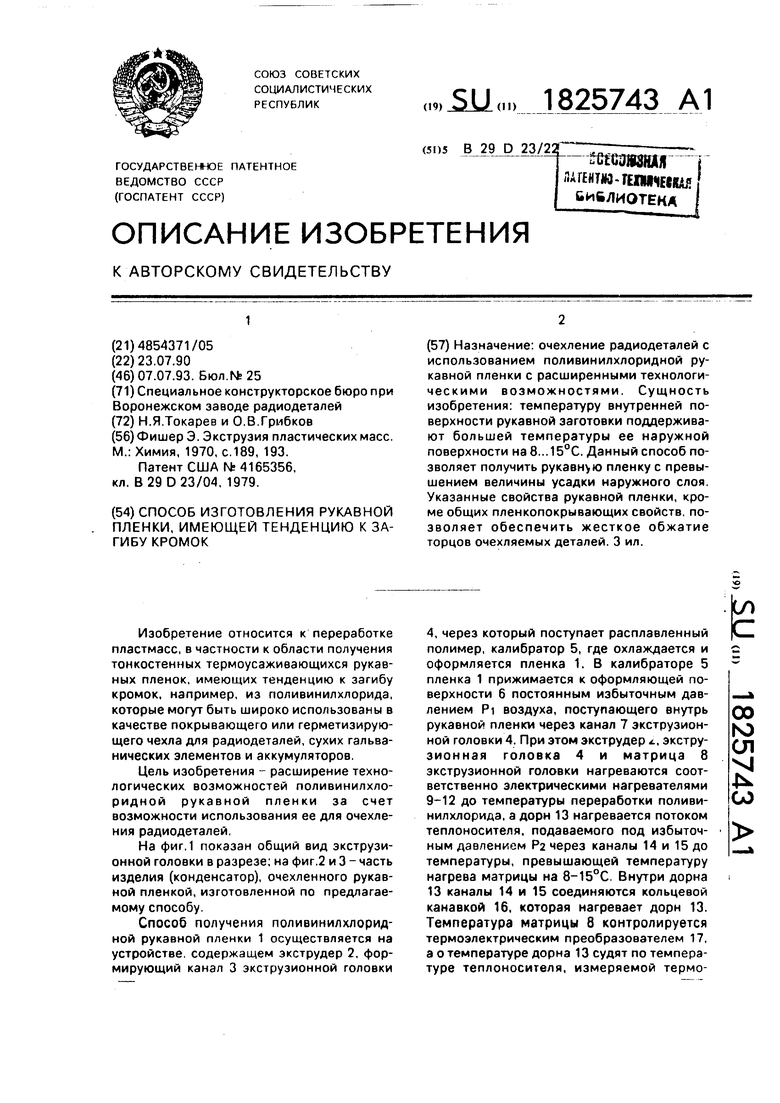

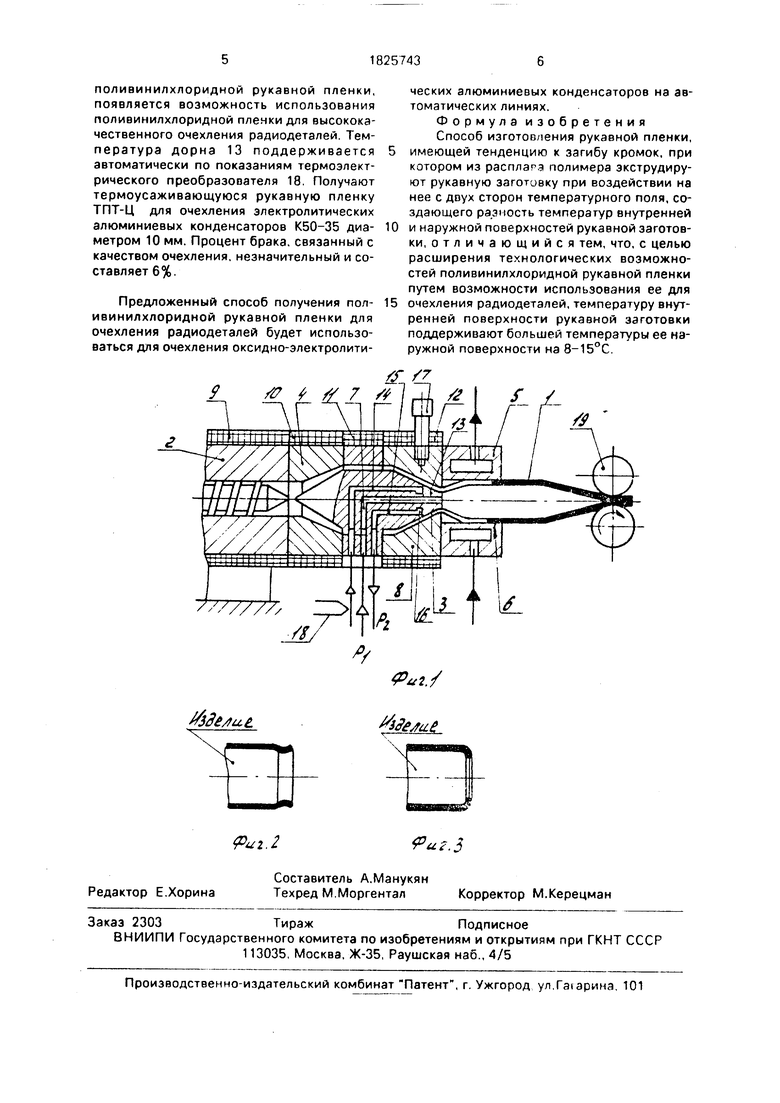

На фиг.1 показан общий вид экструзи- онной головки в разрезе: на фиг.2 и 3 - часть изделия (конденсатор), очехленного рукавной пленкой, изготовленной по предлагаемому способу.

Способ получения поливинилхлоридной рукавной пленки 1 осуществляется на устройстве, содержащем экструдер 2, формирующий канал 3 экструзионной головки

4, через который поступает расплавленный полимер, калибратор 5, где охлаждается и оформляется пленка 1. В калибраторе 5 пленка 1 прижимается к оформляющей поверхности 6 постоянным избыточным давлением Pi воздуха, поступающего внутрь рукавной пленки через канал 7 экструзионной головки 4. При этом экструдер ., экстру- зионная головка 4 и матрица 8 экструзионной головки нагреваются соответственно электрическими нагревателями 9-12 до температуры переработки поливинилхлорида, а дорн 13 нагревается потоком теплоносителя, подаваемого под избыточным давлением Ра через каналы 14 и 15 до температуры, превышающей температуру нагрева матрицы на 8-15°С. Внутри дорна 13 каналы 14 и 15 соединяются кольцевой канавкой 16, которая нагревает дорн 13. Температура матрицы 8 контролируется термоэлектрическим преобразователем 17, а о температуре дорна 13 судят по температуре теплоносителя, измеряемой термосл

С

00

ю ел VJ

4 СО

электрическим преобразователем 18 на входе теплоносителя, измеряемой в канале 14. Температуру дорна 13 можно изменять, меняя температуру теплоносителя, поступающего в канал 14 экструзионной головки 4. Показания преобразователя 18 заранее тарируются на заданную температуру теплоносителя, при которой обеспечивается требуемая температура дорна 13. Из калибратора 5 пленка 1 вытягивается тянущими валками 19 и подается на последующую технологическую операцию (не показано).

Предлагаемый способ осуществляется следующим образом.

Из экструзионной головки 4 расплав поливинилхлоридного полимера в вязкоте- кучем состоянии подается а калибратор 5, в котором происходит переход полимера из вязкотекучего и вязкоэластичное состояние. В кольцевую канавку 16 дорна 13 через каналы 14 и 15 подается теплоноситель с такой температурой, при которой температура дорна 13 превышает температуру матрицы 8 на 8-15°С. За счет этой разности температур внутренний слой получаемой рукавной пленки нагревается сильнее, чем наружный. Поэтому при охлаждении пленки в калибраторе 5 внутренний слой полимера, как более запасшийся тепловой энергией, продолжает сохранять высокоэластичное состояние, а наружный слой под действием тянущих валков 19 упруго растягивается.

При растяжении наружного слоя во внутренних слоях полимера, находящихся в высокоэластичном состоянии, вызывается дополнительная продольная ориентация, равная величина упругой деформации растяжения наружного слоя. Постепенно калибратор 5 охлаждает внутренние слои и в рукавной пленке сохраняется достигнутая новая упорядоченность структуры полимера, которая характеризуется превышением величины продольной ориентации внутреннего слоя пленки над величиной продольной ориентации наружного слоя. После выхода пленки из валков 19 упругорастяну- тые наружные слои полимера сжимаются на несколько меньшую величину, чем они были растянуты при упругой деформации, так как обратному перемещению наружных слоев препятствуют застеклованные внутренние слои полимера. При этом между наружными и внутренними слоями возникают напряжения сдвига, которые со временем исчезают в результате релаксации. При термоусадке такой пленки происходит совместная продольная усадка обоих слоев пленки. При этом внутренние слои пленки уменьшаются по длине больше, чем наружные, то есть проявляет себя образованная при формовании пленки дополнительная потенциальная усадка, которая обеспечивает двойное новое свойство, в отличие от прототипа, а именно не дает при разрезании никаких за- 5 гибов и обеспечивает при очехлении завора- чивание краев пленки внутрь, плотно охватывая торцы очехляемого изделия, расширяя тем самым технологические возможности поливинилхлоридной рукавной

пленки.

Предлагаемый, способ поясняется следующим примером конкретного применения.

Рукавную пленку из поливинилхлорида

5 (УМО 037.113ТУ) толщиной 0,075 мм получают в процессе шнековой экструзии на экс- трудере со следующими характеристиками. Диаметр шнека экструдера 20 мм, рабочая длина шнека 560 мм, степень сжатия шнека

0 1,8, диаметр получаемой рукавной пленки 10,9 мм (наружный диаметр формуемой заготовки 4,3 мм, внутренний диаметр заготовки 4,1 мм).

Температуры физических состояний

5 полимера: температура стеклования 75- 80°С, температура высокоэластичного состояния 120°С, температура вяэкотекучести 140-195°С.

Режим экструзии:

0Температура по зонам зкструдера начинал от загрузочной зоны: 155-165-180° (± 2°С в каждой зоне);

Температура матрицы 180 ± 2°С; Температура дорна 190°С;

$Скорость вращения шнека 4 об/мин;

Расплав поливинилхлорида подают из экструдера 2 через профильную экструзион- ную головку 4 в калибратор 5 в виде полой профильной заготовки, в которую поступает

0 воздух под давлением 0,25 ± 0,001 МПа через канал 7 в головке 4. От дорна 13 внутренние слои заготовки нагреваются на 10°С больше, чем нагреваются наружные слои от матрицы 3, благодаря чему достигается уве5 личение времени существования высокоэластичного состояния внутренних слоев полимера по сравнению с наружными. Наружные слои полимера упруго растягиваются тянущими валками 19, так как они

0 проходят стадию стеклования раньше, а во внутренних слоях при этом за счет растяжения наружных слоев происходит дополнительная ориентация, обеспечивающая дополнительную усадку макромолекул пол5 имера. В результате этого в готовой рукавной пленке величина продольной усадки внутренних слоев превышает величину продольно 1 усадки наружных слоев, что расширяет технологические возможности

поливинилхлоридной рукавной пленки, появляется возможность использования поливинилхлоридной пленки для высококачественного очехления радиодеталей. Температура дорна 13 поддерживается автоматически по показаниям термоэлектрического преобразователя 18. Получают термоусаживающуюся рукавную пленку ТПТ-Ц для очехления электролитических алюминиевых конденсаторов К50-35 диаметром 10 мм. Процент брака, связанный с качеством очехления, незначительный и составляет 6%.

Предложенный способ получения поливинилхлоридной рукавной пленки для очехления радиодеталей будет использоваться для очехления оксидно-электролитических алюминиевых конденсаторов на автоматических линиях.

Формула изобретения Способ изготовления рукавной пленки,

имеющей тенденцию к загибу кромок, при котором из расплата полимера экструдиру- ют рукавную заготовку при воздействии на нее с двух сторон температурного поля, создающего разность температур внутренней

и наружной поверхностей рукавной заготовки, отличающийся тем, что, с целью расширения технологических возможностей поливинилхлоридной рукавной пленки путем возможности использования ее для

очехления радиодеталей, температуру внутренней поверхности рукавной заготовки поддерживают большей температуры ее наружной поверхности на 8-15°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛИРОВАННОЙ ГИБКОЙ ТРУБЫ | 2010 |

|

RU2494870C1 |

| Способ изготовления грузонесущего геофизического армированного кабеля с гидроканалом | 2023 |

|

RU2819593C1 |

| ЭКСТРУЗИОННАЯ МАШИНА | 1995 |

|

RU2095242C1 |

| СПОСОБ СБОРКИ РУКАВНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2647042C1 |

| Устройство для изготовления полых профильных изделий из термопластичных полимеров | 1981 |

|

SU1024292A1 |

| ПРОДОЛЬНО ОРИЕНТИРОВАННАЯ РУКАВНАЯ ПЛЕНКА | 2002 |

|

RU2300461C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ТРУБ С ЦВЕТНЫМИ ПОЛОСАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2176596C1 |

| Многослойная гибкая полимерная труба, способ ее непрерывного изготовления и устройство для осуществления способа | 2019 |

|

RU2717736C1 |

| СПОСОБ ПОЛУЧЕНИЯ И КОНСТРУКЦИЯ ЗАМКОВЫХ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ ИЗ ПОЛИКАРБОНАТА | 2019 |

|

RU2728440C1 |

| Установка для получения рукавной полимерной пленки | 1981 |

|

SU958120A1 |

Назначение: очехление радиодеталей с использованием поливинилхлоридной рукавной пленки с расширенными технологическими возможностями. Сущность изобретения: температуру внутренней поверхности рукавной заготовки поддерживают большей температуры ее наружной поверхности на 8...15°С. Данный способ позволяет получить рукавную пленку с превышением величины усадки наружного слоя. Указанные свойства рукавной пленки, кроме общих пленкопокрывающих свойств, позволяет обеспечить жесткое обжатие торцов очехляемых деталей. 3 ил.

/6fe/fu,t

Риг, 2

Составитель А.Манукян Техред М.Моргентал

Корректор М.Керецман

Редактор Е.Хорина

Заказ 2303ТиражПодписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., 4/5

/Ј/Z

tt&jtie

и. 5

Корректор М.Керецман

| Фишер Э | |||

| Экструзия пластических масс | |||

| М.: Химия, 1970, с.189, 193 | |||

| Патент США №4165356, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1993-07-07—Публикация

1990-07-23—Подача