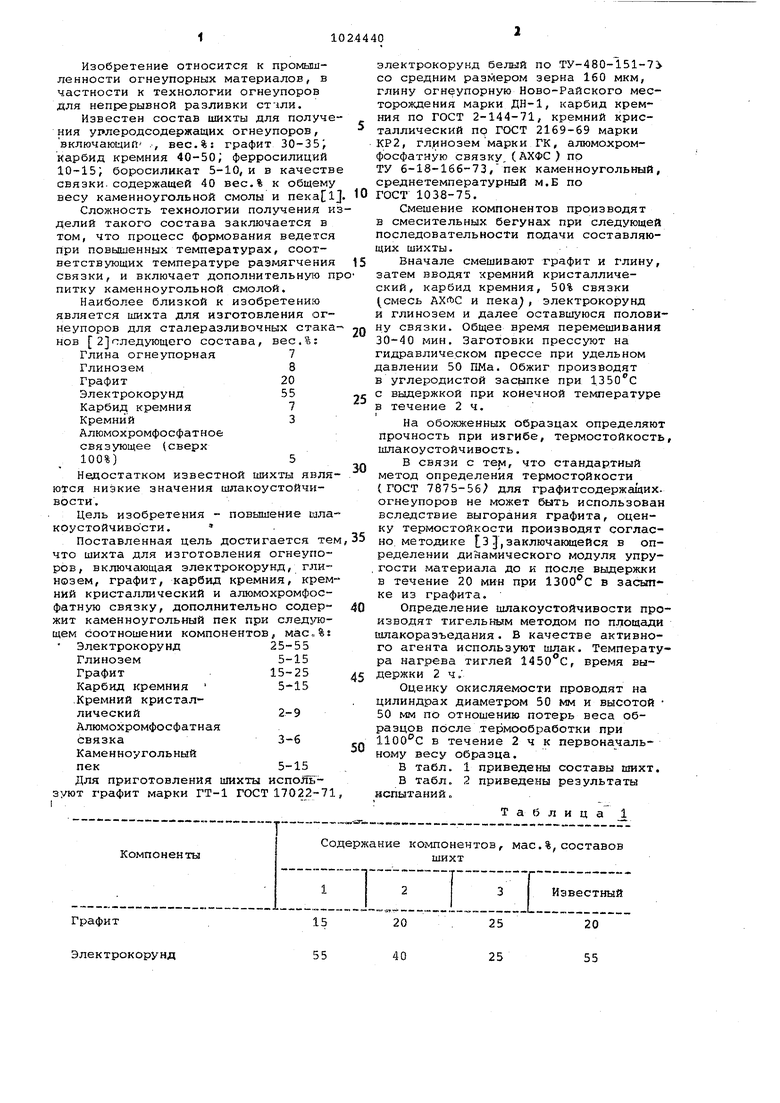

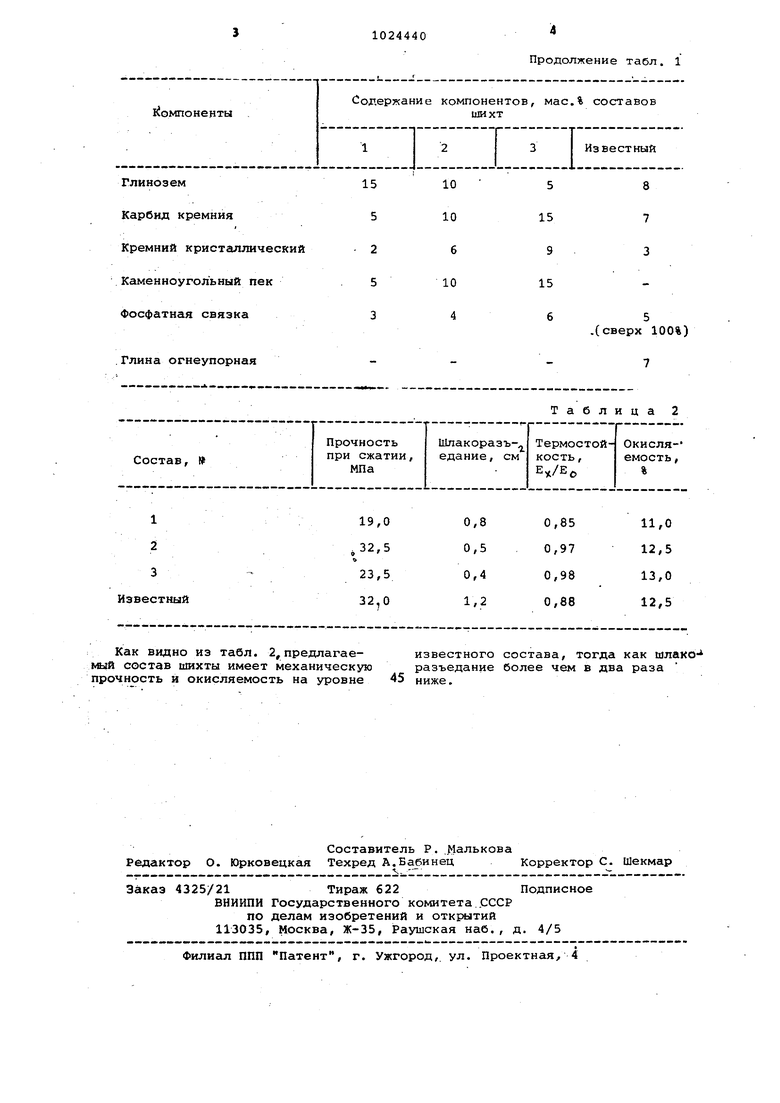

Изобретение относится к промылленности огнеупорных материалов, в частности к технологии огнеупоров для непрерывной разливки стчли. Известен состав шихты для получ ния урлеродсодержащих огнеупоров, включающий ., вес.%: графит 30-35 карбид кремния 40-50; ферросилиций 10-15 боросиликат 5-10, и в качест связки, содержащей 40 вес.% к общем весу каменноугольной смолы и neKa Сложность технологии получения делий такого состава заключается в том, что процесс формования ведетс При повышенных температурах, соответствующих температуре размягчени связки, и включает дополнительную питку каменноугольной смолой. Наиболее близкой к изобретению является шихта для изготовления ог неупоров для сталеразливочных стак нов 2 следующего состава, вес.%; Глина огнеупорная 7 Глинозем8 Графит20 Электрокорунд55 Карбид кремния7 Кремний3 Алюмохромфосфатное связующее (сверх 100%)5 Недостатком известной шихты явля ются низкие значения шлакоустойчивости. Цель изобретения - повышение шла коустойчивости. Поставленная цель достигается те что шихта для изготовления огнеупоров, включающая электрокорунд, глинозем, графит, карбид кремния, крем НИИ кристаллический и алюмохромфосфатную связку, дополнительно содержит каменноугольный пек при следзлющем соотношении компонентов, мас„%1 Электрокорунд25-55 Глинозем5-15 Графит 15-25 Карбид кремния 5-15 .Кремний кристаллический2-9Алюмохромфосфатная Ьвязка3-6 Каменноугольный пек5-15 Для приготовления шихты испоШГзуют графит марки ГТ-1 ГОСТ 17022-7 I . электрокорунд белый по ТУ-480-151-7: со средним размером зерна 160 мкм, глину огнеупорную Ново-Райского месторождения марки ДН-1, карбид кремния по ГОСТ 2-144-71, кремний кристаллический по ГОСТ 2169-69 марки КР2, гл.инозем марки ГК, алюмохромфосфатную связку, (АХФС ) по ТУ 6-18-166-73,пек каменноугольный, среднетемпературный м.Б по ГОСТ 1038-75. Смешение компонентов производят в смесительных бегунах при следующей последовательности подачи составляющих шихты. Вначале смешивают графит и глину, затем вводят кремний кристаллический, карбид кремния, 50% связки (смесь АХЛС и пека, электрокорунд и глинозем и далее оставшуюся половину связки. Общее время перемешивания 30-40 мин. Заготовки прессуют на гидравлическом прессе при удельном давлении 50 ПМа. Обжиг производят в углеродистой засыпке при 1350с с выдержкой при конечной температуре в течение 2ч. На обожженных образцах определяют прочность при изгибе, термостойкость, шлакоустойчивость. В связи с тем, что стандартный метод определения термостойкости { ГОСТ 7875-56 для графитсодержащих. огнеупоров не может быть использован вследствие выгорания графита, оценку термостойкости производят согласно методике З ,заключакнцейся в определении дийамического модуля упругости материала до к после выдержки в течение 20 мин при в засыпке из графита. Определение шлакоустойчивости производят тигельным методом по площади шлакоразъедания. В качестве активного агента используют шлак. Температура нагрева тиглей , время выдержки 2 ч; Оценку окисляемости проводят на цилиндрах диаметром 50 NOVI и высотой 50 мм по отношению потерь веса образцов после термообработки при в течение 2 ч к первоначальному весу образца. В табл. 1 приведены составы шихт. В табл. 2 приведены результаты испытаний„ Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления огнеупоров | 1983 |

|

SU1168538A1 |

| Шихта и способ изготовления огнеупоров | 1981 |

|

SU1028640A1 |

| Шихта для изготовления огнеупоров | 1981 |

|

SU988793A1 |

| Шихта для изготовления огнеупорных изделий | 1976 |

|

SU578286A1 |

| ОГНЕУПОРНАЯ БЕСЦЕМЕНТНАЯ БЕТОННАЯ МАССА | 2013 |

|

RU2546692C2 |

| Масса для набивки леток | 1973 |

|

SU553230A1 |

| МАГНЕЗИАЛЬНО-УГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2108991C1 |

| Шихта для изготовления огнеупоров | 1990 |

|

SU1738791A1 |

| ОКСИДНО-УГЛЕРОДИСТЫЙ ОГНЕУПОР | 2007 |

|

RU2356869C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МАССЫ ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДСОДЕРЖАЩИХ ОГНЕУПОРОВ | 2002 |

|

RU2214378C2 |

ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ, включающая электрокорунд/ глинозем, графит, карбид кремния, ; кремний кристаллический и алюмохромфосфатную связку, отличающаяся тем, что, с целью повышения шлакоустойчивости, она дополнительно содержит каменноугольный rfeK при следующем соотношении компонентов, мас.%: Электрокорунд25-55 Глинозем5-15 Графит15-25 Карбид кремния5-15 Кремний кристаллический2-9 Алюмохромфосфатная связка 3-6 k« Каменноугольный пек 5-15 ю 4 4

Электрокорунд

55

25

55

Глина огнеупорная Как видно из табл. 2,предлагаег«лй состав шихты имеет механическую прочность и окисляемость на уровне 45

Продолжение табл. 1

.(сверх 100%)

Таблица 2 известного состава, тогда как шлакоразъедание более чем в два раза ниже.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США 3682686, кл | |||

| Способ уравновешивания движущихся масс поршневых машин | 1925 |

|

SU427A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| и Леонов В.Г | |||

| Исследование свойств графитосодержащих огнеупоров с пониженным содержанием глинистой связки | |||

| - РЖХ, 1980, 2026-80 (прототип) | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| и Тружнева Т.Д | |||

| Ускоренный метбд определения термической стойкости огнеупоров | |||

| - Огнеупоры, 1970, №9, с | |||

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

Авторы

Даты

1983-06-23—Публикация

1982-01-29—Подача