(54) ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта и способ изготовления огнеупоров | 1981 |

|

SU1028640A1 |

| Шихта для изготовления огнеупорного материала | 1974 |

|

SU541821A1 |

| Шихта для изготовления огнеупоров | 1982 |

|

SU1024440A1 |

| Шихта для изготовления огнеупоров | 1983 |

|

SU1168538A1 |

| Шихта для изготовления огнеупорных изделий | 1976 |

|

SU578286A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЕРАЗЛИВОЧНОГО ПРИПАСА | 2001 |

|

RU2210459C2 |

| Способ изготовления углеродсодержащих огнеупоров | 1981 |

|

SU1016273A1 |

| МАГНЕЗИАЛЬНО-УГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2108991C1 |

| Шихта для изготовления огнеупоров | 1982 |

|

SU1024441A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ МАСС ДЛЯ МОНОЛИТНЫХ ФУТЕРОВОК | 1998 |

|

RU2153480C2 |

1

Изобретение относится к огнеупорам, в том числе к составам для изготовления корундографитовых изделий, которые можно использовать в качестве огнеупорного сталеразливочного припаса, для ремонта футеровок и других целей в металлургической промышленности.

Известна шихта для изготовления огнеупоров, включающая, вес.%: корундовый наполнитель 50-62; графит 20-30; карбид кремния 3-8; кремний 1-7; связующее 1- 5; окись хрома 5-17; глину 8-16 1.

Недостатком данной шихты является невысокая механическая прочность.

Наиболее близким техническим решением к предлагаемому является шихта 2 для изготовления огнеупоров, включающая следующие компоненты, вес.%:

Глина10-15

Графит чешуйчатый25-35

Кремний металлический8-10

Жидкое натриевое

стеклоОД-0,7

ЭлектрокорундОстальное

Изделия из известной шихты обладают более высокими прочностньрми свойствами.

Однако вследствие того, что связующее представлено в основном стеклообразующими элементами, изделия из шихты имеют пониженную термическую стойкость. Шлакоустой-. чивость изделий из шихты также оказывается пониженной.

Цель изобретения - повышение термостой10кости, металло- и шлакоустойчивости изделий при одновременном сохранении высокой механической прочности.

Поставленная цель достигается тем, что шихт та для изготовления огнеупоров, включающая

15 электрокорунд, глину, графит чешуйчатый, кремний металлический и жидкое натриевое стекло, дополнительно содержит каменноугольный пёк при следующем соотношении компонентов, мае. %:

20

Электрокору1щ43-47

Глина2-6

Графит чешуйчатый18-22

Кремний металлический7-,П Жидкое натриевое стекло4-6 Каменноугольный пек16-18 Введение в состав шихты высокотемпературного каменноугольн.ого пека приводит к образованию прочного углеродистого каркаса не смачиваемого сталью и шлаками. Введени жидкого натриевого стекла совместно с каменноугольным пеком в качестве связующего в срстав шихты позволяет получить высокую механическую прочность и термостойкость после обжига изделий, а также уменьшить выгорание углерода в службе. Кроме того, получаемый в ходе обжига в результате взаимодействия каменноугольного пека с жидким стеклом карбид кремния упрочняет изделия и повышает их термическую стойкость. Пример. 45% злектрокорунда смешивают с 20% графита, 9% металлического кремния, 4% огнеупорной глины и 17% высо котемпературного каменноугольного пека, далее массу увлажняют 5% жидкого натриевого стекла плотностью 1,50 г/см.

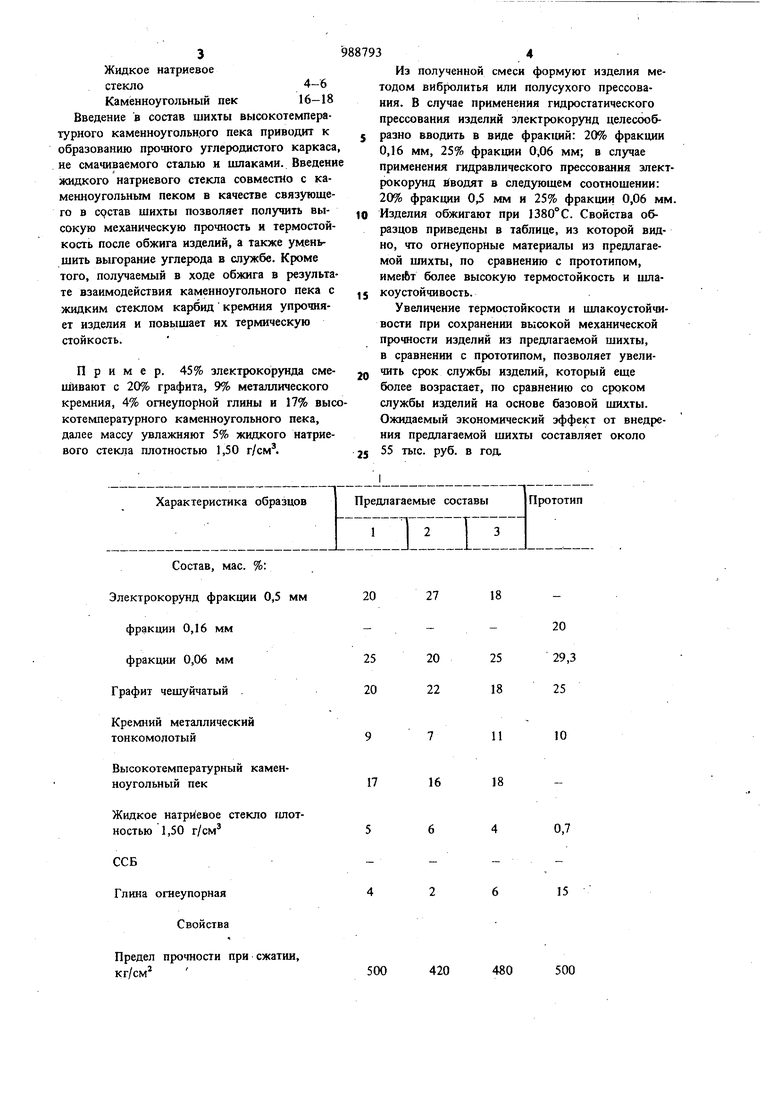

Состав, мае. %: Электрокорунд фракции 0,5 мм

фракции 0,16 мм

фракции 0,06 мм Графит чешуйчатый .

Крем}шй металлический тонкомолотый

Высокотемпературный каменноугольный пек

Жидкое натриевое стекло плотностью 1,50 г/см

ССБ

Глина огнеупорная Свойства Предел прочности при сжатии,

КГ/СМ

18

27

20 29,3

25 18

20

25

22

10

11 18

16

0,7

15

480

500

420 4 Из полученной смеси формуют изделия методом вибролитья или полусухого прессования. В случае применения гидростатического прессования изделий злектрокорунд целесообразно вводить в виде фракций: 20% фракш и 0,16 мм, 25% фракции 0,06 мм; в случае применения гидравлического прессования электрокорунд вводят в следующем соотношении: 20% фракции 0,5 мм и 25% фракции 0,06 мм. Изделия обжигают при 1380°С. Свойства образцов приведены в таблице, из которой видно, что огнеупорные материалы из предлагаемой шихты, по сравнению с прототипом, имеАт более высокую термостойкость и шлакоустойчивость. Увеличеиие термостойкости и шлакоустойчивости при сохранении высокой механической прочности изделий из предлагаемой шихты, в сравнении с прототипом, позволяет увеличить срок службы изделий, который еще более возрастает, по сравнению со сроком спужбы изделий на основе базовой шихты. Ожидаемый зкономический эффект от внедрения предлагаемой шихты составляет около 55 тыс. руб. в год.

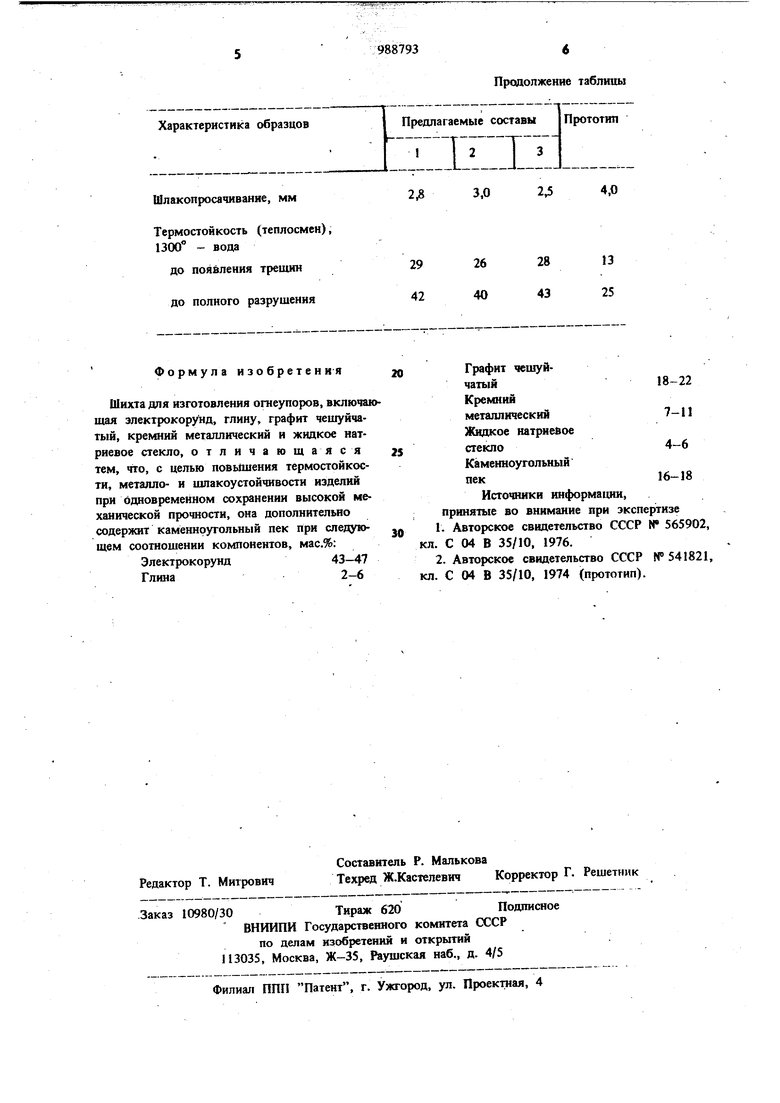

Характеристика образцов

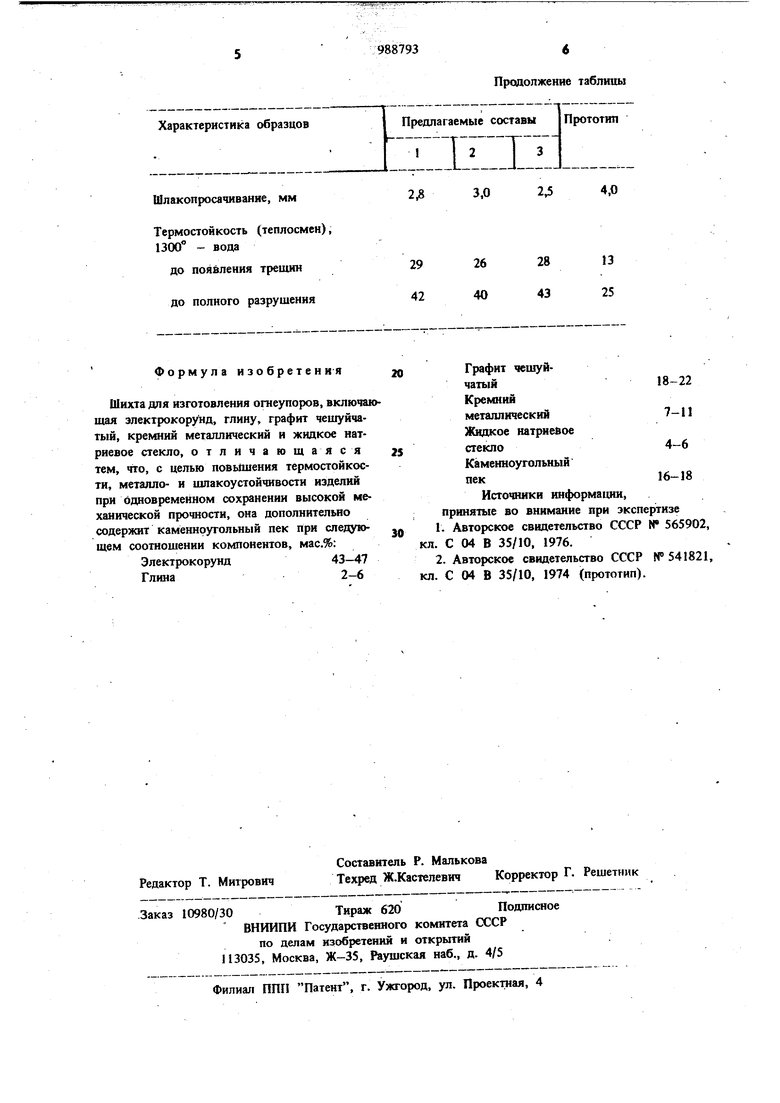

Шлакопросачивание, мм

Термостойкость (теплосмен), 1300 - вода

Формула изобретения

Шихта для изготовления огнеупоров, включающая электрокорунд, глину, графит чешуйчатый, кремний металлический и жидкое иатриевое стекло, отличающаяся тем, что, с целью повьйиения термостойкости, металло- и шлакоустойчивости изделий при одновременном сохранении высокой механической прочности, она дополнительно содержит каменноугольный пек при следующем соотношении компонентов, мас.%:

Электрокорунд43-47

Глина2-6

Продолжение таблицы

Прототип

Предлагаемые составы

шг

4,0

2

3,0

2

Графит чешуйчатый18-22

Кремний

металлический7-11

Жидкое иатриебое

стекло4-6

Каменноугольный пек16-18

Источники информащш, принятые во внимание при экспертизе 1. Авторское свидетельство СССР N 565902, кл. С 04 В 35/10, 1976.

Авторы

Даты

1983-01-15—Публикация

1981-06-11—Подача