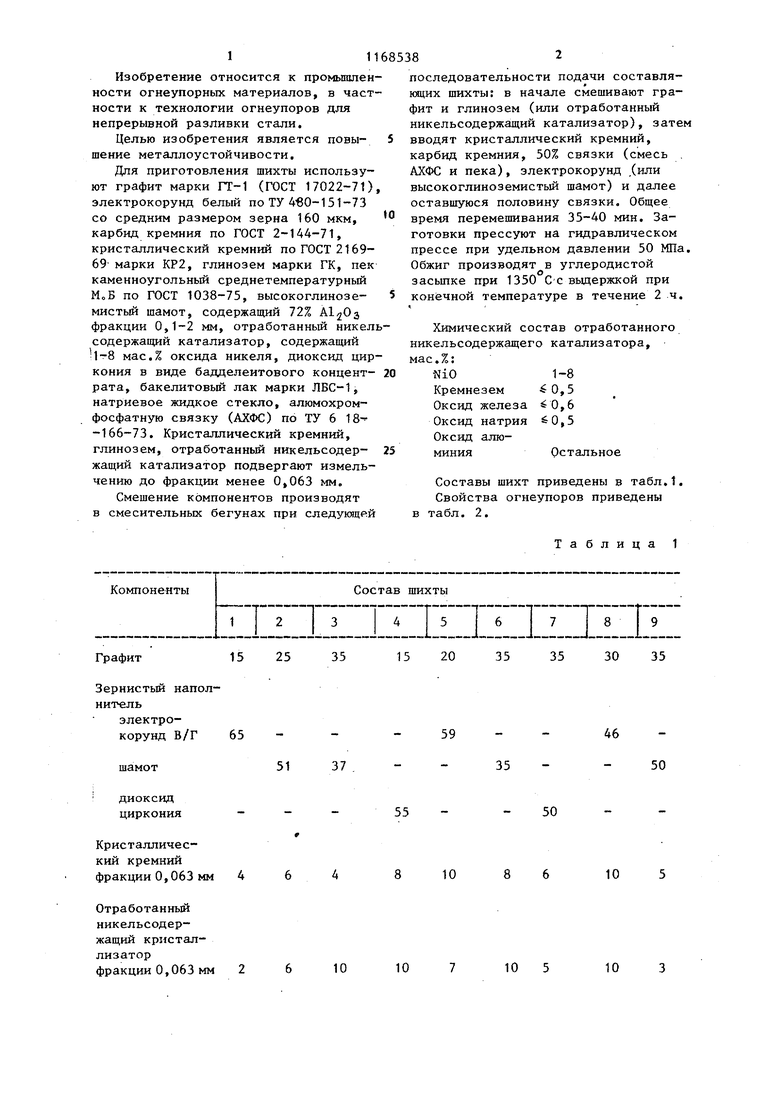

11 Изобретение относится к промьшшен ности огнеупорных материалов, в част ности к технологии огнеупоров для непрерывной разливки стали. Целью изобретения является повышение металлоустойчивости, Для приготовления шихты используют графит марки ГТ-1 (ГОСТ 17022-71) электрокорунд белый по ТУ 460-151-73 со средним размером зерна 160 мкм, карбид кремния по ГОСТ 2-144-71, кристаллический кремний по ГОСТ 216969- марки КР2, глинозем марки ГК, пек каменноугольньй среднетемпературный МоБ по ГОСТ 1038-75, высокоглиноземистьй шамот, содержащий 72% AljOa фракции 0,1-2 мм, отработанный никел содержащий катализатор, содержащий 1-8 мас.% оксида никеля, диоксид цир кония в виде бадцелеитового концентрата, бакелитовый лак марки ЛБС-1, натриевое жидкое стекло, алюмохромфосфатную связку (АХФС) по ТУ 6 18-166-73. Кристаллический кремний, глинозем, отработанньш никельсодержащий катализатор подвергают измельчению до фракции менее 0,063 мм. Смешение компонентов производят в смесительных бегунах при следующей 8 последовательности подачи составляющих шихты: в начале смешивают графит и глинозем (или отработанный никельсодержащий катализатор), затем вводят кристаллический кремний, карбид кремния, 50% связки (смесь , АХФС и пека), злектрокорунд ,(или высокоглиноземистьй шамот) и далее оставшуюся половину связки. Общее время перемешивания 35-40 мин. Заготовки прессуют на гидравлическом прессе при удельном давлении 50 МПа. Обжиг производят в углеродистой засыпке при 1350 СС выдержкой при конечной температуре в течение 2 ч. Химический состав отработанного никельсодержащего катализатора, мае.%: NiO1-8 Кремнезем 0,5 Оксид железа 0,6 Оксид натрия 0,5 Оксид алюминия Остальное Составы шихт приведены в табл.. Свойства огнеупоров приведены в табл. 2. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления огнеупоров | 1982 |

|

SU1024440A1 |

| Шихта для изготовления огнеупоров | 1990 |

|

SU1738791A1 |

| ОГНЕУПОРНАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ БЕЗОБЖИГОВЫХ ИЗДЕЛИЙ | 1999 |

|

RU2157352C1 |

| Шихта для изготовления огнеупоров | 1989 |

|

SU1689353A1 |

| ОГНЕУПОРНАЯ БЕСЦЕМЕНТНАЯ БЕТОННАЯ МАССА | 2013 |

|

RU2546692C2 |

| Шихта для изготовления огнеупоров | 1982 |

|

SU1058940A1 |

| Шихта и способ изготовления огнеупоров | 1981 |

|

SU1028640A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО, ОГНЕУПОРНОГО, ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2387623C2 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ШАМОТНЫХ ИЗДЕЛИЙ И СПОСОБ ПРИГОТОВЛЕНИЯ ОГНЕУПОРОВ | 1998 |

|

RU2148566C1 |

ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ, включающая огнеупорньй компонент из группы, содержащей электрокорунд, высокоглиноземистый шамот и диоксид циркония,и графит, кристаллический кремний, связующее, отличающаяся тем, что,с целью повышения металлоустойчивости, она дополнительно содержит отработанный никельсодержащий катализатор при следующем соотношении компонентов, мае.%: Графит15-35 Кристаллический кремний4-10 Связующее4-14 Отработанный : никельсодержащий катализатор2-10 сл Огнеупорный компонент из группы, содержащей электрокорунд, высокоглино- земистьй щамот и диоксид циркония Остальное

25

35

15

Графит 65

37

51

10

20

35

35

30

35

46

59

50

35

50

8 6

10

8 10

10 5

10

10 7

вязующее

10 810 пек

жидкое стекло

бакели- товьй лак

фосфатная

444 связка

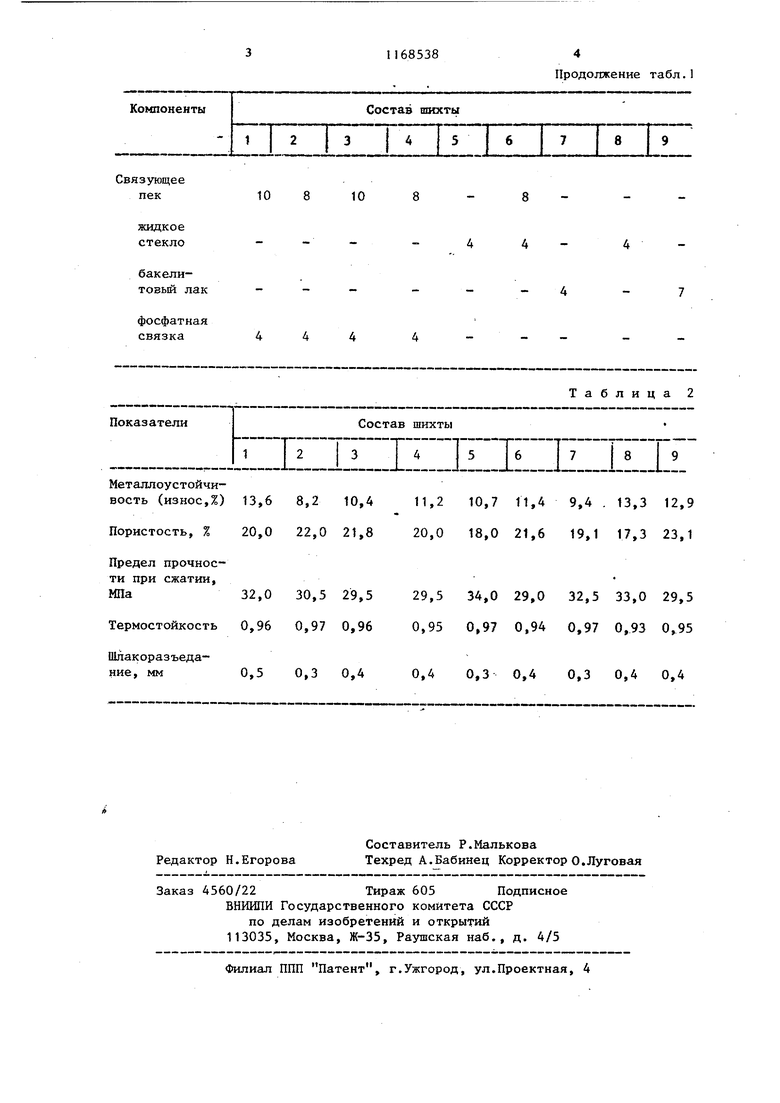

Показатели

,..Li IlLlIi...

1 Металлоустойчи- вость (износ,%) 13,6 8,2 10,4 11,2 Пористость, % 20,0 22,0 21,8 20,0 Предел прочности при сжатии, МПа32,0 30,5 29,5 29,5 Термостойкость 0,96 0,97 0,96 0,95 Щлакоразъеда0,5 0,3 0,4 0,4 ние, мм

Продолжение табл.1

Таблица 2

Состав шихты 10,7 11,4 9,4 . 13,3 12,9 18,0 21,6 19,1 17,3 23,1 34,0 29,0 32,5 33,0 29,5 0,97 0,94 0,97 0,93 0,95 0,3 0,4 0,3 0,4 0,4

| Материкин Ю.В | |||

| и др | |||

| Производство корундографитовых стаканов для МНЛЗ | |||

| - Огнеупоры, 1978, № 4, с | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Шихта для изготовления огнеупоров | 1982 |

|

SU1024440A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-07-23—Публикация

1983-04-15—Подача