Павестные и применяе51ые в практике способы формирования н закалки грабельных аубьев с применением электроконтактного нагрева являются весьма трудоемкими, не обеспечивают получения зубьев ну;1сно1о качества п требуют дополнительной онерацнп рнхтовкп.

Для устра11ени зтнх недостатков, с целью получения точной формы зуба 6e;i применен1гя рпхтовип, формирование зуба и его закалку осуществляют за один злектроконтактнын нагрев в тично ориентированном поло;кении зуба отноогтельно иера н пальца. Отпуск зуба также осуществляют злектроконтактным нагревом в зафиксированном положении зуба.

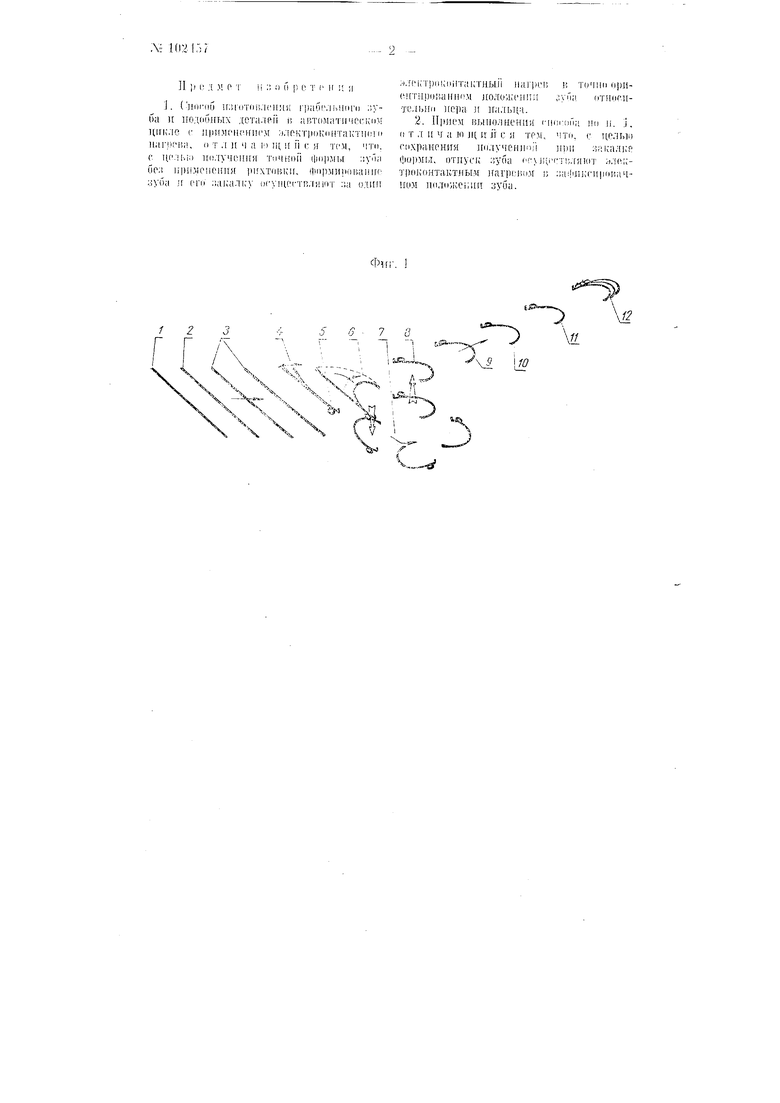

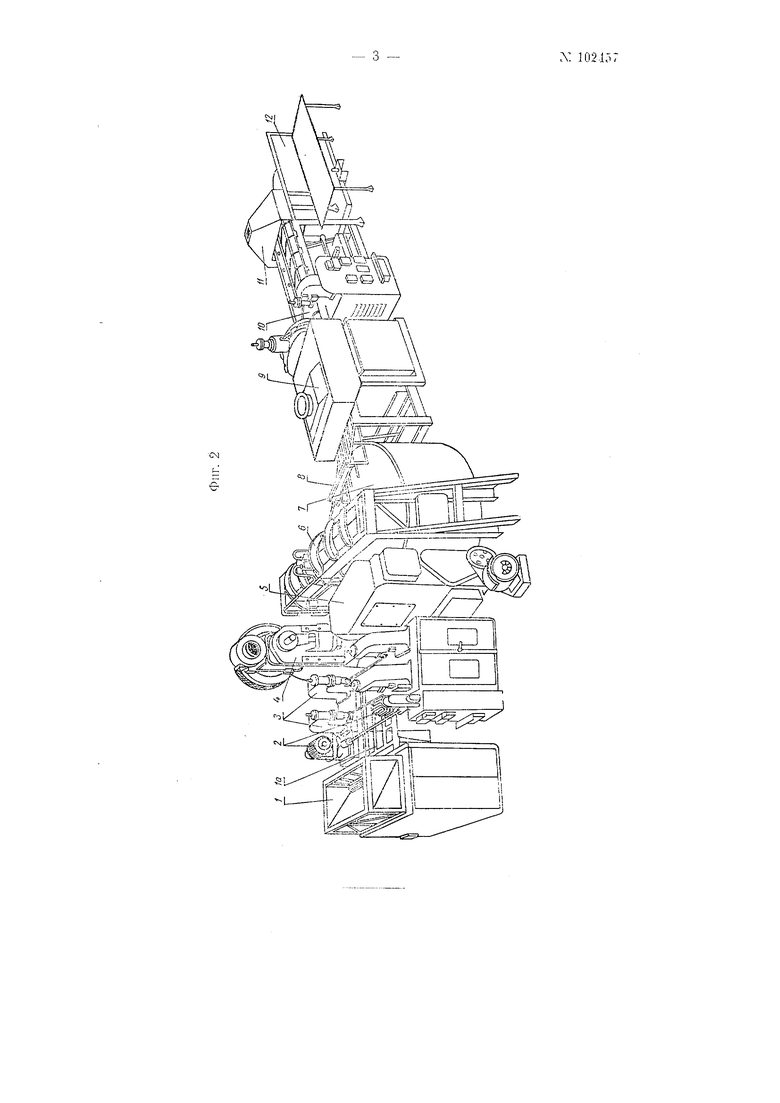

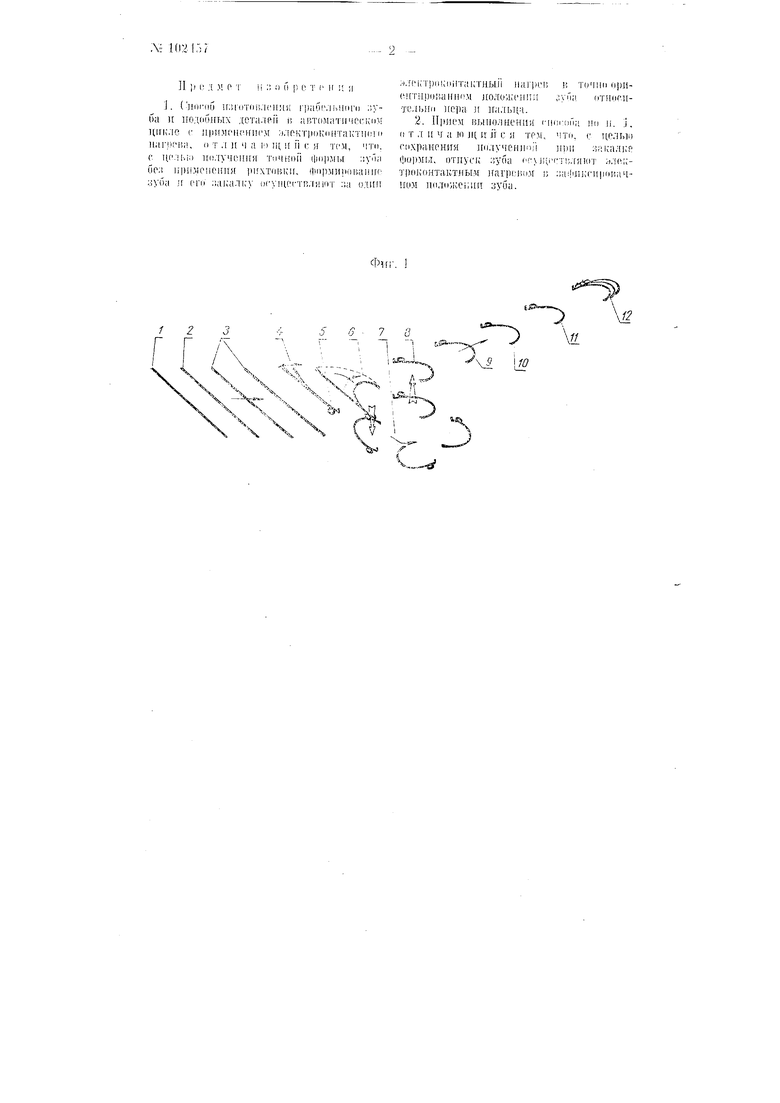

На фиг. 1 изображена технологическая схема форми1) н закалки грабельных зубьев но описываемому сипсооу; на фиг. 2 - o6nuiii вид установки.

После резки ir И1)авки ме1)ный нруток ,аг1)ужается в бун1;ер-питатель (1). из которого оп выдается на Hiaraiomitii транснортер (1-а) ir поступает нл автомат (2) для зачистки концов прутка под ялектроконтактным наг)евом. Далее njiyток ностунает на двухнозицнонную элекТ1)оконтактнук) установку (3) для нагрева на первой но.тгцни до 600 и на второй - до 1100. Отсюда нруток одается на агрегат (4) нлтн(ення neiia и обрезки. 9тн онерацнп осуществляются на одном KiHine заготовки в двухручьевом 1нтамне, с автоматической ее перекладкой из одного ручья в другой п ооратпо, с од;новременпым Приведением на агрегате (о) зав)1вкн комненгацнонного кольца и отгиба нальца под угло 90 на другом конце заготовки. Таким образом, агрегаты (4) и (Ь) нронзводят сов)(ен(енную обработку );пнцов нрутка.

На а1регате (6) осуществляют формнрованне ;,уба но дуге мм с получением н))Н шбке натяжения в материале нрутка 1 обеснече 1Нем точной фиксации пера в ПЛОС1СОСТИ изгибания. Затем осуществляют закал1;у зуба в орпентпрованном ноло;1;ении относптельно пера и пальца на четырехпозиционпом вращаюн(емся закалочном автомате (7). Съем отфп)мпрованного зуба с гибочного шаб.(она на стол закалочного автомата, несущий пзде.тис, совершается нри сохранении зубом того поло;1;еппя, которое он занима.т на гибочном шаблоне барабана. Электроконта ;тный нагрев изделия для отпуска производится в точно ориентированном ноложенип зуба относптельно пера п нальца, црпчем нагрев идет от одноГг п Toii же начально томнературы для всех зубьев, сообщенной во время обмыва cтpyя н во.ты по контуру зуба на инерадпи обезжнривання. Качающимс ипанговым конвейером (8) ос.ун;ествляется передача нзделпй в камеру обезлгпрн-вапия (9). На установке (10) пронзвйдтггся ялектрокоптактпьтй нагрев детали под отпуск. В камере (11) 11аделпя охла;кдаются водой, а на установке (1) готовые зубья собнрают в начкн.

II

J. I jiiiniu ()Г11| л(11;1и Iliiioc.iiiiKirn луба It подобных детален is ияоматнчоским Ц1п;ле с применением млектрокпнгакпн иал)(1,а, о т .1 и ч а ю щ и н с jr тем, чтп. г ne-ii-.i:) иилучеиня тичнои 1|1ормы :;yia бел применения (IBI;H, (Пормиоонаннс ууба ; eiii :)а1;ал1;у оеунцм-твляшт один

:-)ЛеиТ1)1и;оита1;тнын ii;u-pei к т (4(TiipoiiaininM лоло;кеипи ..уча телы иера л пальца.

2. Прием 1,111о.1иеи11 1 iMiordfia о т л н ч а m JH ir ir с я тем, что, спхраиения иолучениоГ щл формы, отпуск муоа гг л 1ст1;ля1от i/ie;;тро ;онтактным nariii.i.oM п )п;енр||пачпом no,-iii;ic,ei;n(i зуба.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия изготовления прутковых длинномерных изделий | 1980 |

|

SU920343A1 |

| Способ производства оболочковых форм | 1960 |

|

SU136518A1 |

| Стенд для нагрева и транспортировки ковшей | 1991 |

|

SU1838742A3 |

| Линия термообработки деталей | 1982 |

|

SU1073303A1 |

| Подвеска для одностороннего гальванического лужения сталеалюминиевых вкладышей | 1965 |

|

SU202681A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ГРАФИТИЗИРОВАННОЙ СТАЛИ | 1988 |

|

SU1584385A1 |

| Способ поверхностной закалки стальных изделий | 1990 |

|

SU1768655A1 |

| Способ термической обработки прокатных валков | 1980 |

|

SU1011709A1 |

| Формовочный пневмопресс с рычажным усилительным механизмом | 1960 |

|

SU138709A1 |

| ШТАМП ДЛЯ НАГРЕВА ДИСКА ПЕРЕД ЗАКАЛКОЙ | 2009 |

|

RU2395592C1 |

Ч Ч. Ч V Ч чг-Х .Ч.. т,iiSu« г:) 9 10

Авторы

Даты

1956-01-01—Публикация

1953-07-28—Подача