К)

4

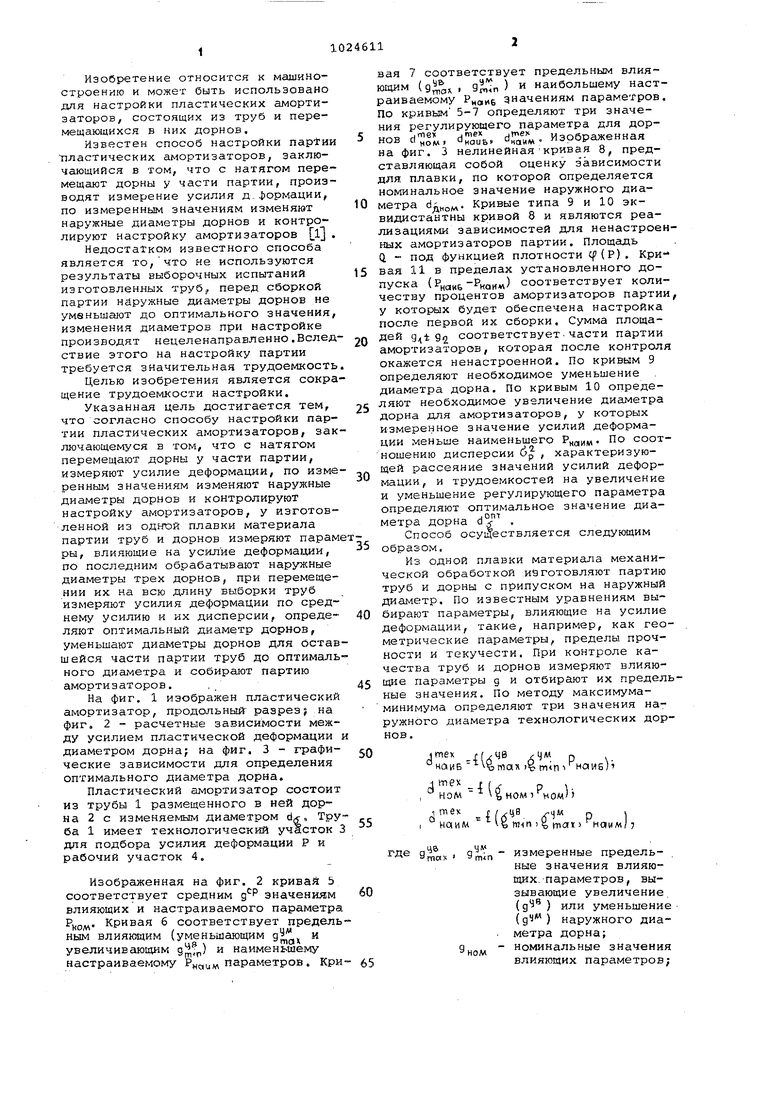

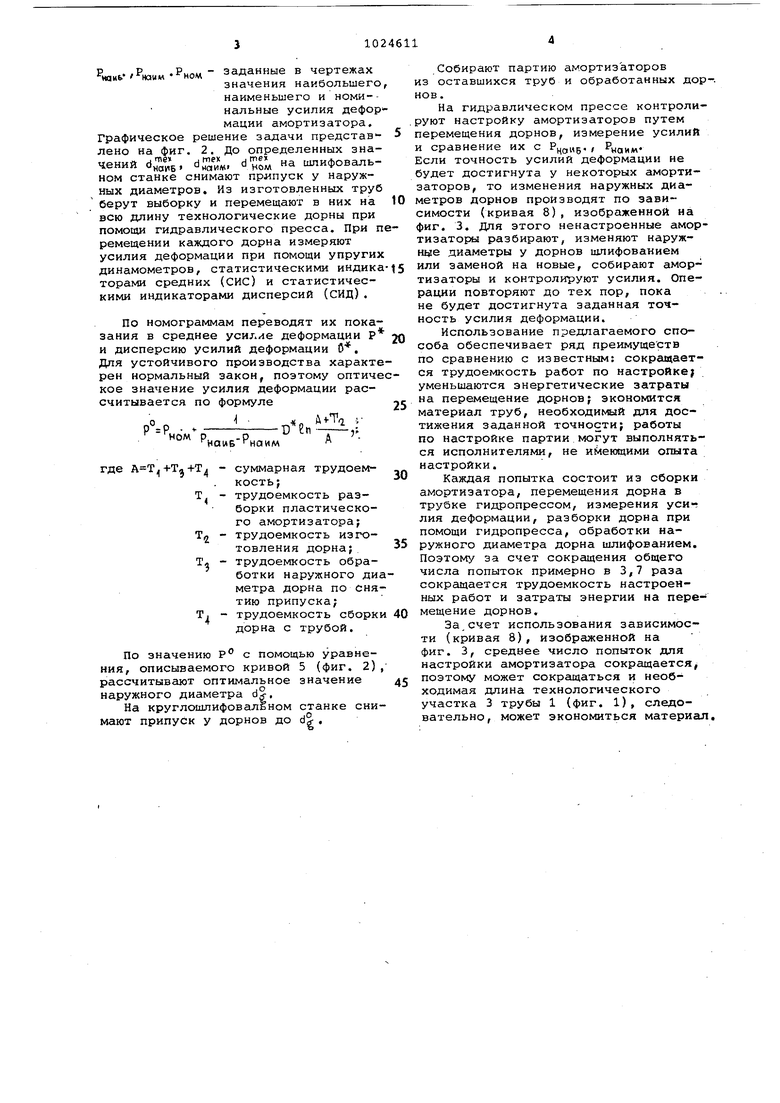

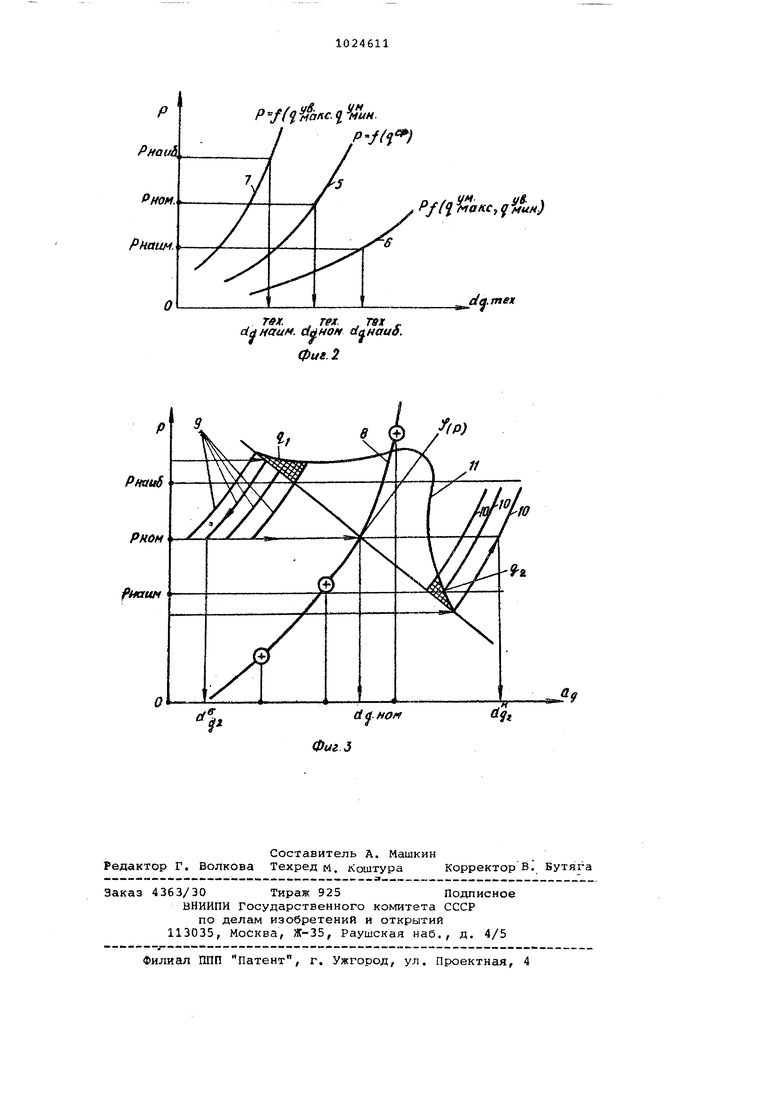

О) Изобретение относится к машиностроению и может быть использовано для настройки пластических амортизаторов, состоящих из труб и перемещающихся в них дорнов. Известен способ настройки парти Тэластических амортизаторов, заключающийся в том, что с натягом перемещают дорны у части партии, произ водят измерение усилия деформации, по измеренным значениям изменяют наружные диаметры дорнов и контролируют настройку амортизаторов l Недостатком известного способа является то,что не используются результаты выборочных испытаний изготовленных труб, перед сборкой партии наружные диаметры дорнов не уменьшают до оптимального значения изменения диаметров при настройке производят нецеленаправленно.Вслед ствие этого на настройку партии требуется значительная трудоемкость Целью изобретения является сокра щение трудоемкости настройки. Указанная цель достигается тем, что согласно способу настройки партии пластических амортизаторов, зак лючающемуся в том, что с натягом перемещают дорны у части партии, измеряют усилие деформации, по изме ренным значениям изменяют наружные диаметры дорнов и контролируют настройку амортизаторов, у изготовленной из одтэй плавки материала партии труб и дорнов измеряют парам ры, влияющие на усилие деформации, по последним обрабатывают наружные диаметры трех дорнов, при перемещении их на всю длину выборки труб измеряют усилия деформации по среднему усилию и их дисперсии, определяют оптимальный диаметр дорнов, уменьшают дорнов для остав шейся части партии труб до оптималь ного диаметра и собирают партию амортизаторов. На фиг. 1 изображен пластический амортизатор, ПРОДОЛЬНЕДЙ разрез; на фиг. 2 - расчетные зависимости между усилием пластической деформации диаметром дорна; на фиг, 3 - графические зависимости для определения оптимального диаметра дорна, Пластический амортизатор состоит из трубы 1 размещенного в ней дор на 2 с изменяемым диаметром д,;. Тру ба 1 имеет технологический участок для подбора усилия деформации Р и рабочий участок 4. Изображенная на фиг. 2 кривай 5 соответствует средним значениям влияющих и настраиваемого параметра ком- Кривая б соответствует предель ным влияющим (уменьшающим , и ни увеличивающим gj;,;p) и наименьшему настраиваемому Р параметров, Кри вая 7 соответствует предельным влияющим (д , ,n ) и наибольшему наст раиваемому Рнаие значениям параметров По кривым 5-7 определяют три значения регулирующего параметра для дорнов сСГГм. d Изображенная на фиг. 3 нелинейная-кривая 8, представляющая собой оценку зависимости для плавки, по которой определяется номинальное значение наружного диаметра с1д„д. Кривые типа 9 и 10 эквидистантны кривой 8 и являются реализациями зависимостей для ненастроенных амортизаторов партии. Площадь d - под функцией плотности cf (Р). Кривая 11 в пределах установленного допуска (Рнаиь нам-и) соответствует количеству процентов амортизаторов партии, у которых будет обеспечена настройка после первой их сборки. Сумма площадей g;(t соответствует. части партии амортизаторов, которая после контроля окажется ненастроенной. По кривым 9 определяют необходимое уменьшение диаметра дорна. По кривым 10 определяют необходимое увеличение дис1метра дорна для амортизаторов, у которых измеренное значение усилий деформации меньше наименьшего РНЯИМ- ° соотношению дисперсии 6р , характеризующей рассеяние значений усилий деформации, и трудоемкостей на увеличение и уменьшение регулирующего параметра определяют оптимальное значение диаметра дорна . Способ осуществляется следующим образом. Из одной плавки материала механической обработкой изготовляют партию труб и дорны с припуском на наружный диаметр. По известным уравнениям выбирают параметры, влияющие на усилие деформации, такие, например, как геометрические параметры, пределы прочности и текучести. При контроле качества труб и дорнов измеряют влияю дае параметры g и отбирают их предельные значения. По методу максимумаминимума определяют три значения наружного диаметра технологических дорнов. -{(хче .ум Р на ЦБ -.. ги так («с (ТИП иаиб) 1 тех f f ном V номЬ {(лЧ8, .-,« Р . V6 тп )i fTiat) наим 7 измеренные предельные значения влияющих./параметров, вызывающие увеличение (д ) или уменьшение (д) наружного диаметра дорна; номинальные значения влияющих параметров; «a«f-w««---HOM- заданные в чертежах значения наибольшего наименьшего и номи-нальные усилия дефор мации амортизатора, Графическое решение задачи представлено на фиг. 2. До определенных значений . S. иГдл «а шлифовальном станке снимают припуск у наружных диаметров. Из изготовленных тру-б берут выборку и перемещают в них на всю длину технологические дорны при помощи гидравлического пресса. При п ремещении каждого дорна измеряют усилия деформации при помощи упругих динамометров, статистическими индикa торами средних (СИС) и статистическими индикаторами дисперсий (СИД). По номограммам переводят их показания в среднее усилие деформации р и дисперсию усилий деформации 6. Для устойчивого производства характе рен нормальный закон, поэтому оптиче кое значение усилия деформации рассчитывается по формуле .0 „ „(„ Р -D наим где суммарная трудоемкость;Т, трудоемкость разборки пластического амортизатора; Tj - трудоемкость изготовления дорна; Тл - трудоемкость обработки наружного диа метра дорна по снятию припуска; Т. - трудоемкость сборки дорна с трубой. По значению Р с помощью уравнения, описываемого кривой 5 (фиг. 2), рассчитывают оптимальное значение наружного диаметра dS, На круглошлифовалБном станке снимают припуск у дорнов до d Собирают партию амортизаторов из оставшихся труб и обработанных дор-. нов. На гидравлическом прессе контролируют настройку амортизаторов путем перемещения дорнов, измерение усилий и сравнение их с . , Р„аим Если точность усилий деформации не будет достигнута у некоторых амортизаторов, то изменения наружных диаметров дорнов производят по зависимости (кривая 8), изображенной на фиг. 3. Для этого ненастроенные амортизаторы разбирают, изменяют наружнь е диаметры у дорнов шлифованием или заменой на новые, собирают амортизаторы и контролируют усилия. Операции повторяют до тех пор, пока не будет достигнута заданная точность усилия деформации. Использование предлагаемого способа обеспечивает ряд преимуществ по сравнению с известным: сокращается трудоемкость работ по настройкеj уменьшаются энергетические затраты на перемещение дорнов; эконо штся материал труб, необходимый для достижения заданной точности; работы по настройке партии могут выполняться исполнителями, не имеющими опыта настройки. Каждая попытка состоит из сборки амортизатора, перемещения дорна в трубке гидропрессом, измерения усилия деформации, разборки дорна при помощи гидропресса, обработки наружного диаметра дорна шлифованием. Поэтому за счет сокращения общего числа попыток примерно в 3,7 раза сокращается трудоемкость настроенных работ и затраты энергии на перемещение дорнов. За,счет использования зависимости (кривая 8), изображенной на фиг. 3, среднее число попыток для настройки амортизатора сокращается поэтому может сокращаться и необходимая длина технологического участка 3 трубы 1 (фиг. 1), следовательно, может экономиться материал.

P-f(HaKC.(.

Tsx. rex. .T8Xf ddHQuM. ddHON da паи о.

фи.2

P-:f(l

.)

imex

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ настройки партии пластических амортизаторов | 1983 |

|

SU1173086A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКИХ МАШИН | 1990 |

|

RU2030005C1 |

| Способ контроля процесса осадки контактной стыковой сварки оплавлением | 1987 |

|

SU1558606A1 |

| Способ управления процессом ультразвукового резания | 1981 |

|

SU975338A1 |

| Способ изготовления комбинированных двухслойных изделий трубчатой формы | 1980 |

|

SU891217A1 |

| СПОСОБ ЭЛЕКТРИЧЕСКОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В ДЕТАЛЯХ ИЗ ТОКОПРОВОДЯЩИХ МАТЕРИАЛОВ | 2006 |

|

RU2320984C1 |

| Способ дорнования отверстий | 1986 |

|

SU1411124A1 |

| Способ неподвижного соединения деталей типа вал-втулка | 1991 |

|

SU1792818A1 |

| Способ управления врезным шлифованием | 1981 |

|

SU1009733A1 |

| Способ механической обработки глубоких отверстий | 2021 |

|

RU2765007C1 |

СПОСОБ НАСТРОЙКИ ПАРТИИ ПЛАСТИЧЕСКИХ АМОРТИЗАТОРОВ, заключакядийся в том, что с натягом перемещают дорны у части партии, измеряют усилие деформации, по измеренным значениям изменяют наружные диаметры дорнов и контролируют настройку амортизаторов, о т л и чающийся тем, что, с целью сокращения трудоемкости настройки, у изготовленной из одной плавки материала партии труб и дорнов измеряют параметры, влияю14ие на усилие деформации, по последним обрабатывают наружные дигилетры трех дорнов, при перемещении их на всю длину выборки труб измеряют усилия деформации по среднему усили1о и их дисперсии, определяют оптимальный диаметр дорнов, уменьшают диаметры дорнов для оставшейся части партиитруб до оптимального диаметра и собирают партию амортизаторов. (Л с

PfKfu6

PHOM

fnatw

Авторы

Даты

1983-06-23—Публикация

1981-10-22—Подача