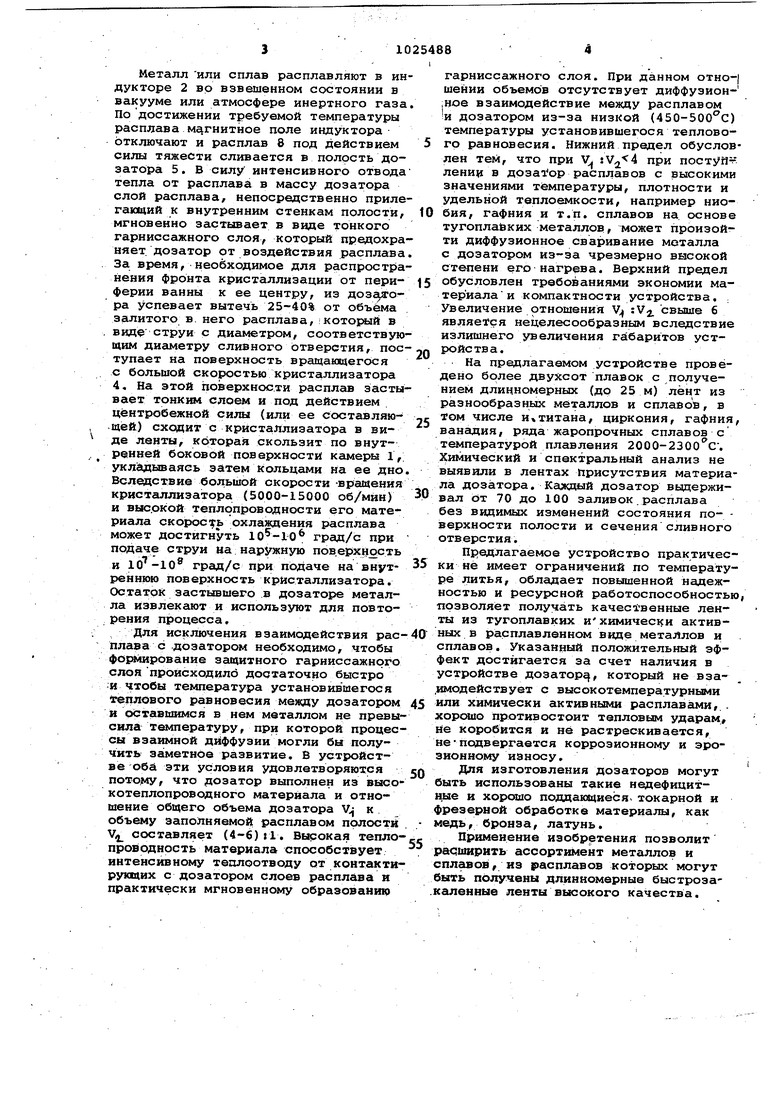

Изобретение относится к металлургии, в частности к устройствам для непрерывной разливки металлов и сплавов со сверхвысокими ( град/с) скоростями охлаждения расплавов. Известно устройство для непрерывного литья, содержащее дозатор со сливньм отверстием; выполненный в ви де конусной воронки, футерованной из нутри огнеупорным материалом, и вращающегося цилиндра из высокотеплопро водного материала. В известном уст.ройстве расплав под действием силы тяжести вытекает из дозатора и попадает на наружную поверхность вращающегося цилиндра 1. Применение известного устройства связано .жесткими ограничениями по ве личине температуры и степени химичес кой активности расплава, что связано с отсутствием или дефицитностью высо костойких и технологичных огнеупорных материалов, из которых можно изготовить дозаторы требуемой конфигурации.Из-за неизбежного загрязнения расплава продуктами его взаимодействия с материалом дозатора известные устройства даже при достаточной мсяцности исягочника нагрева не позволяют получать качественной ленты из таких тугоплавких или реакционноактивных в расплавленном виде металлов, как титан, цирконий, гафний, ванадий, ниобий, хром и др. и большинства сплавов на их основе. Другим недостатком известного уст ройства является низкая ресурсная работоспособность, обусловленная быстрым износом дозатора, а также трудоемкость, сложность .и высокая ст имость изготовления дозаторов из бол шинства огнеупорных материалов, Наиболее близким по технической сущности к .предлагаемому является устройство для непрерьшного литья ме таллов и сплавов, содержащее гермети зированную камеру, источник нагрева (высокочастотный индуктор) , вращающийся вокруг горизонтальной оси цилиндр-кристаллизатор с приводом и до затор расплава, представляющий собой разливочную воронку, выполненную из низкотеплопроводного огнеупорного ма териала (кварца). Максимально допускаемая температура литья ограничена стойкостью кварцевого дозатора и не превьвпает 1250-1300 С. Цель изобретения - повышение температуры литья и увеличение надежнос ти работы устройства. Указанная цель достигается тем, что в устройстве для непрерывного литья металлов и сплавов со сверхвысокими скоростями охлаждения, содержащем герметизированную.камеру, источник нагрева, вращающийся кристаллизатор с приводом и дозатор расплава, представляющий собой,разливочную воронку, дозатор выполнен из высокот теплопроводного материала, причем отношение общего объема дозатора к объему его прлой конусной части составляет (4-6):1. На фиг. 1 показана схема выполнения устройства с подачей струи-расг плава на наружную поверхность вр ицакг Щегося кристаллизатора; на фиг. ,1 .то же, с подачей струи расплава на внутреннюю поверхность враща1сщег х:я кристаллизатора, В-герметизированной К 1мере 1, соединенной с системой откачки и подвода инертного газа (например, гелия), установлены высокочастотный индуитор 2, высокооборотннй электродвигатель 3 с насаженным на его вал кристаллиг затором 4 и дозатор 5, зафиксиронанный с помощью держателя б между индуктором и кристаллизатором в таком положении, чтобы- ось- симметрии дозатора была ориентирована вертикально и проходиАа через центр индуктора, а сливное отверстие обращено к .к исталлизатору. Электродвигатель с кристаллизатором и держатель с дозатором смонтированы на массивной опорной .плите 7, устанавливаемой на дно камеры на гасящих вибрацию амортизаторах. Индуктор смонтирован на боковой инутренней стенке камеры. Дозатор выполнен извыcoкoтeпJI6проводного материала (например,неди) в виде открытой сверху воронки с конической полостью и. кaлибpoвaнны l по сечению сливным отверстием в нижней части. При этом отношение общего объема дозатора к объему полости сос1тавляет (4-6) :1, Внут енние стенки полости полированы до 10-12 класса то ности. Для удобства извлечения из дозатора застьшшего в нем металла дог атор выполнен разъемным пО плоскости симметрии. Кристаллизатор выполнен из вьас окотеплопроводного материала (например, из меди бронзы) в виде сплошногс или полого барабана с наружной щлиндрической или внутренней коническс j| рабочими поверхностями. Система крепления электродвигателя к опорной плите позволяет подводить под с л ив нее отверстие дозатора наружную или внутренкяо пбверхности кристаллизатора, что дает возможность изменять форму ленты застывшего расплава и в широких предел etx регулировать ее и скорость Охлаждения, Плавильная камера одновременно является приемником сходящей р кристаллизатора ленты. Для уменьшения угла встречи ленты с внутренней боковой поверхностью камеры боковой поверхности камеры придана цилиндрическая форма.. Устройство работает следующим образом.

Металл или сплав расплавляют в индукторе 2 во взвешенном состоянии в вакууме или атмосфере инертного газа. По достижении требуемой температуры расплава магнитное поле индуктора отключают и расплав 8 под действием 5 силы тяжести сливается в полость дозатора 5, В силу интенсивного отвода тепла от расплава в массу дозатора слой расплава, непосредственно прилегающий к внутренним стенкам полости, 10 мгновенно застывает в виде тонкого гарниссажного слоя, который предохраняет, дозатор от воздействия расплава. За время, необходимое для распространения фронта кристаллизации от пери- 5 ферии ванны к ее центру, из доза гора успевает вытечь 25-40% от объёма залитого в него расплава, :КОТО1Ж1Й в вид струи с диаметром, соответствующим диаметру сливного отверстия, тупает на поверхность вращающегсюя с большой скоростью кристаллизатора 4, На этой по1зерхкости расплав застывает тонким слоем и под действием центробежной силы (или ее составляю- с щей) сходит с кристаллизатора в виде ленты, которая скользит по внутренней боковой поверхности камеры 1,; укладываясь затем кольцами на ее дно. Вследствие большой скорости -вршцения кристаллизатора (5000-15000 об/мин) 30 и В1«з.окой теплопроводности его материала скорость охлаждения расплава может достигнуть град/с при подаче струи на наружную пов.ерхвость и id-10 град/с при подаче на внут- 35 реннюю поверхность кристаллизатора. Остаток застывшего в дозаторе металла извлекают и используют для повторения процесса.

Для исключения взаимодействия рас-40 плава с .дозатором необходимо, чтобы формирование защитного гарниссажного слояпроисходило достаточно быстро я чтобы температура установившегося теплового равновесия между дозатором 45 и оставшимся в нем металлом не превысила температуру, при которой процессы взаимной диффузии могли бы получить заметное развитие. В устройстве оба эти условия удовлетворяются JQ потому, что дозатор выполнен из высокотеплопроводного материала и отношение общего объема дозатора V к объему заполняемой; расплавом полости . .Vg составляет (4-6) :1. Вырокая тепло- проводность материала способствует интенсивному теплоотводу от контактирукщих с дозатором слоев расплава и практически мгновенному образованию

гарниссажного слоя. При данном отношении объемов отсутствует диффузион;ное взаимодействие между расплавом и дозатором из-за низкой (450-500с) температуры установившегося теплового равновесия. Нижний предел обусловлен тем, что при у V,. при постун лении в дозааор расплавов с высокими значениями температуры, плотности и удельной теплоемкости, например ниобия, гафния и т.п. сплавов на основе тугоплавких металлов, может произойти диффузионное сваривание металла с дозатором из-за чрезмерно высокой степени его нагрева. Верхний предел обусловлен требованиями экономии материала и компактности устройства. Увеличение отношения V tVj. свыше б являемся нецелесообразным вследствие излишнего увеличения габаритов устройства.

На предлагаемом устройстве проведено более двухсот плавок с получением длинномерных (до 25 м) лент из разнообразных металлов и сплавов, в том числе и%титана, циркония, гафния ванадия, ряда жаропрочных сплавов с температурой плавления 2000-2300С. Химический и спектральный анализ не выявили в лентах присутствия материала дозатора. Каждый дозатор выдерживал От 70 до 100 заливок расплава без видимьк изменений состояния по- верхности полости и сечения сливного отверстия.

Предлагаемое устройство практически не имеет ограничений по температуре литья, обладает повышенной надежностью и ресурсной работоспособность позволяет получать качественные ленты из тугоплавких ихимически активных в расплавленном виде металлов и сплавов. Указанный положительный эффект достигается за счет наличия в устройстве дозатору, который не вза.имодействует с высокотемпературными или химически активными расплавами, . хорсшо противостоит тепловым ударам, не коробится и не растрескивается, не-подвергаетея коррозионному и эрозионному износу.

Для изготовления дозаторов могут быть использованы такие недефицитные и хорошо поддающиеся токарной и фрезерной обработке материалы, как медь, бронза, латунь.

Применение изобретения позволит расширить ассортимент металлов и сплавов, иэ расплавов которых могут быть получены длинномерные быстроза.каленные ленты высокого качества.

ери г. г

8

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывного литья металлов и сплавов со сверхвысокими скоростями охлаждения | 1983 |

|

SU1100041A2 |

| Устройство для непрерывного литья заготовок | 1980 |

|

SU876272A2 |

| Способ получения легированного медного расплава при непрерывном литье и устройство для его осуществления | 1991 |

|

SU1836470A3 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЫХ ДЕТАЛЕЙ С ГРАНУЛЯРНОЙ СТРУКТУРОЙ | 2007 |

|

RU2375147C2 |

| Устройство для непрерывного литья заготовок | 1978 |

|

SU770650A1 |

| Способ получения электродов из сплавов на основе алюминида никеля | 2015 |

|

RU2607857C1 |

| Устройство для плавки и литья в вакууме или контролируемой среде химически активных металлов и сплавов | 1980 |

|

SU929712A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВОГО СПЛАВА, СОДЕРЖАЩЕГО ЛИТИЙ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2079563C1 |

| ПЕЧЬ ДЛЯ ПЛАВКИ И РАФИНИРОВАНИЯ РЕАКЦИОННЫХ МЕТАЛЛОВ И СПЛАВОВ | 2009 |

|

RU2426804C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВСПЕНЕННОГО МЕТАЛЛА | 1992 |

|

RU2032757C1 |

УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛОВ И СПЛАВОВ СО СВЕРХВЫСОКИМИ СКОРОСТЯМИ ОХЛАЖДЕНИЯ, содержащее герметизированную камеру, источник нагрева, кристаллизатор с приводом и дозатор расилава, представляющий собой разливочную воронку, о тличающеес я тем, что, с целью повышения температуры литья и увеличения надежности работы устройства, дозатор выполнен яэ высокотеплопроводного материала, при этом отношение общего объема дозатора к объему его полой конусной части составляет

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Герман Э | |||

| Непрерывное литье | |||

| М., Металлургиздат, 1961, с | |||

| Способ получения циклогексан -1,4-дикарбоновой кислоты | 1954 |

|

SU105106A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Капельная масленка с постоянным уровнем масла | 0 |

|

SU80A1 |

| Proceedings of the Forth International Conference of Titanium, Kioto, Japan, May 19-20, 1980: A Publication of the Metallurgical Society of AJME, V | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ЭЛЕКТРИЧЕСКИЙ ТЕРМОРЕГУЛЯТОР | 1924 |

|

SU1138A1 |

Авторы

Даты

1983-06-30—Публикация

1981-03-19—Подача