О)

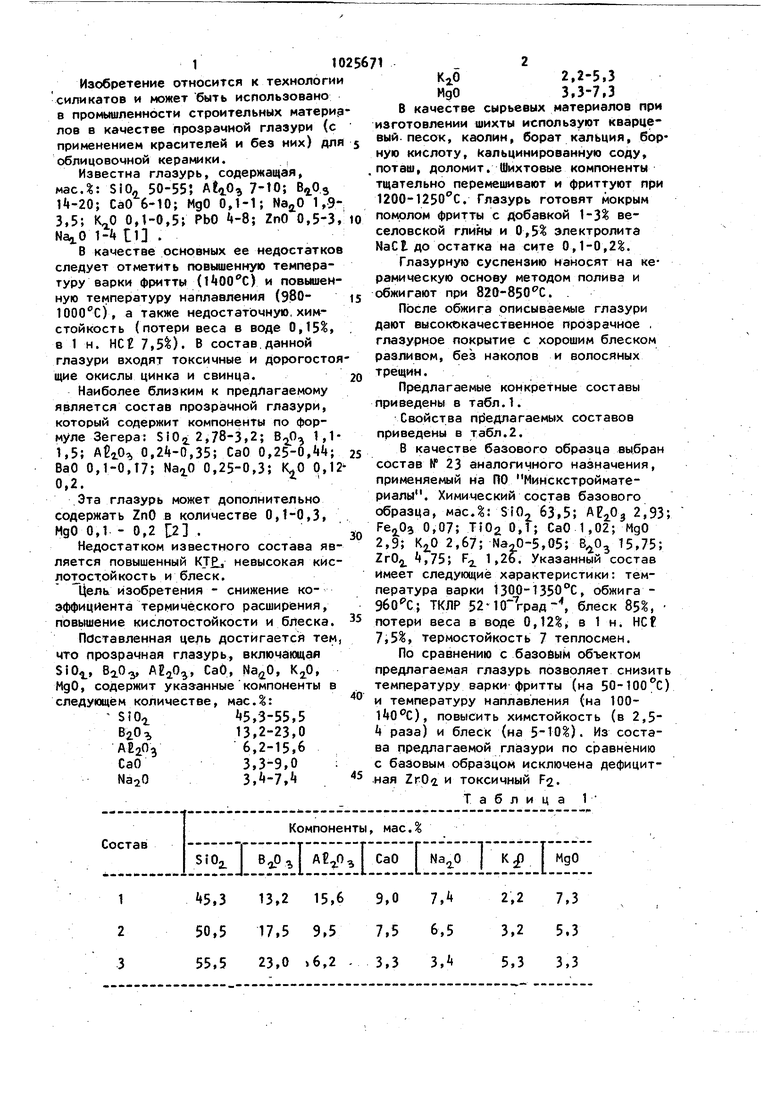

11 Изобретение относится к технологии -силикатов и может быть использовано в промышленности строительных матери лов в качестве прозрачной глазури (с применением красителей и без них) дл облицовочной керамики. , Известна глазурь, содержащая, мас.%: Si О- 50-555 ДМ, 7-tO; Й-20; СаО 6-10; МдО 0,1-1; 1,93,5; М 0,1-0,5; РЬО «t-S; ZnO 0,5-3 N85.0 1-i tl . В качестве основных ее недостатков следует отметить повышенную температуру варки фритты (IlOO с) и повышенную температуру наплавления (980ЮООЧ), а также недостаточную, химстойкость (потери веса в воде 0,15, в 1 и. НС 7,5). В состав.данной глазури входят токсичные и дорогостоя щие окислы цинка и свинца. Наиболее близким к предлагаемому является состав прозрачной глазури, который содержит компоненты по формуле Зегера: ,78-3,2; 1,11,5; 0,,35; СаО 0,25-0, ВаО 0,1-0,17; 0,25-0,3; 0,12 0,2. Эта глазурь может дополнительно содержать ZnO в количестве 0,1-0,3, МдО 0,1 - 0,2 121 , Недостатком известного состава является повышенный невысокая кислотрстойкость и блеск. Цель изобретения - снижение коэффициента термического расширения, повышение кислотостойкости и блеска. Пбставленная цель достигается тем что прозрачная глазурь, включающая SiO, BiO АЕ,0, СаО, , , МдО, содержит указанныекомпоненты в мае..: следующем количестве, «5,3-55,5 .j 13,2-23,0 Б20,, 6,2-15,6 3,3-9,0 3,,« 1 2,2-5,3 НдО 3,3-7,3 В качестве сырьевых материалов при изготовлении шихты используют кварцевый, песок, каолин, борат кальция, бор ную кислоту, кальцинированную соду, поташ, доломит. Шихтовые компоненты тщательно перемешивают и фриттуют при 1200-1250С. Глазурь готовят мокрым помолом фритты с добавкой 1-3 веселовской гли1чы и электролита NaCE до остатка на сите 0,1-0,2. Глазурную суспензию наносят на керамическую основу методом полива и обжигают при 820-850 0. . После обжига описываемые глазури дают высококачественное прозрачное , глазурное покрытие с хорошим блеском разливом, без наколов и волосяных трещин. Предлагаемые конкретные составы приведены в табл.1. Свойства предлагаемых составов приведены в табл.2. В качестве базового образца выбран состав № 23 аналогичного назначения, применяемый на ПО Минскстройматериалы. Химический состав базового образца, мас.: SiO, 63,5; . 2,93; 0,07; ТЮг 0,1; СаО 1,02; MgO 2,9; 2,67; Na2.0-5,05; 15,75; ,75; f-i 1,26. Указанный состав Имеет следующие характеристики: температура варки иОО-ТЗЗО С, обжига ТКЛР 5210гpaд- блеск 85, потери веса в воде 0,121 в 1 н. HCf 7,51, термостойкость 7 теплосмен. По сравнению с базовый объектом предлагаемая глазурь позволяет снизить температуру варки фритты (на 50-100С) и температуру наплавления (на 100НО С), повысить химстойкость (в 2,5А раза) и блеск (на 5-ТО). Из состава предлагаемой глазури по сравнению с базовым образцом исключена дефицитпая ZrOi и токсичный F2. Таблица Г

| название | год | авторы | номер документа |

|---|---|---|---|

| Прозрачная глазурь | 1983 |

|

SU1137090A1 |

| Глазурь | 1981 |

|

SU990703A1 |

| Матовая глазурь | 1981 |

|

SU1004284A1 |

| Глушеная глазурь | 1983 |

|

SU1098919A1 |

| Глушеная глазурь | 1982 |

|

SU1044609A1 |

| Глазурь | 1990 |

|

SU1784598A1 |

| Фритта для получения глазурного покрытия | 1990 |

|

SU1821448A1 |

| Глазурь | 1981 |

|

SU1079620A1 |

| Глазурь | 1982 |

|

SU1097574A1 |

| Глазурь | 1990 |

|

SU1717567A1 |

55,5 23,0 6,2 - 3,3 3,

3

5,3 3,3

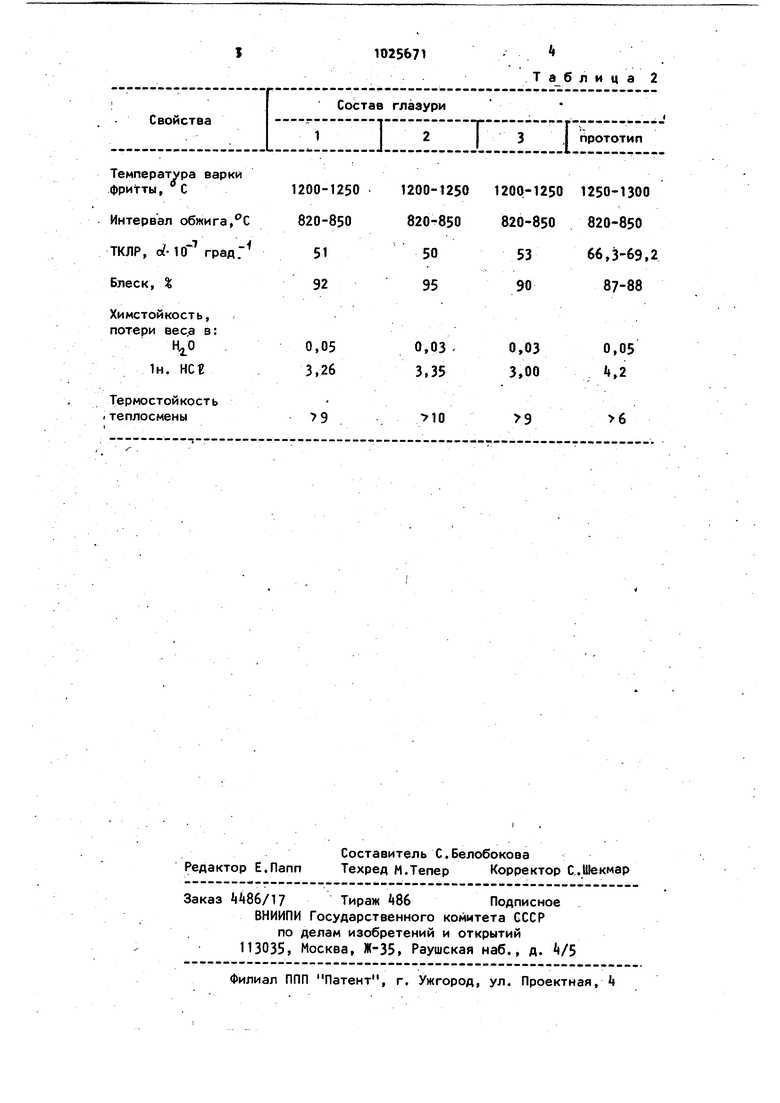

Температура варки .фритты, С

Интервал обжига,С ТКЛР, град Г Блеск, %

Химстойкость, потери веса в:

1н. нсг

Термостойкость .теплосмены

Таблица 2

200-1250

1200,-12501250-1300 820-850 820-850 820-850 5366,3-69,2 50 95

9087-88

0,030,05

0.03 ,2 3,00 3,35

6

9

10

Авторы

Даты

1983-06-30—Публикация

1981-12-25—Подача