Изобретение относится к черной металлургии, в частности к способа обработки стального расплава алюми нием и другими раскислителями. При производстве большинства мар стали алюминий для окончательного р кисления металла присаживают на дно ковша перед сливом или на струю металла ЕО Однако при введении алюминия на струю происходит значительный угар алюминия из-за большого различия в плотности алюминия и жидкой стали (2,7 и 7,7 , что приводит к всплыванию алюминия на поверхность стали. При этом контакт чушки со сталью происходит по одной плоскост а по остальным пяти - окисление за счет кислорода атмосферы и шлака. Известен способ обработки распла ленной стали в сталеразливочном ковше под слоем известково-глиноземистого шлака, включающий принудительное его погружение в глубину ра сплава на штангах L2j . , Указанный способ дает хорошие ре зультаты и при рафинировании стали известково-глиноземистым шлаком, ко да значительная часть алюминия восстанавливается в металл из синтетического шлака, однако при обработке стали известково-силикатным шлаком этот способ дает усвоение алюминия не более 20-30%. Наиболее близким к предлагаемому является способ принудительного погружения алюминия в находящуюся в ковше под слоем шлака жидкую сталь в виде брусков на штанге (SjНедостаток известного способа со тоит в том, что алюминий при таком способе введения усваивается металг лом плохо, значительная его часть всплывает в шлак, металл имеет повышенную загрязненность оксидными неметаллическими включениями и повышенную склонность к образованию поверхностных дефектов на слитка:х, слябах, в готовом прокате., Цель изобретения - повышение сте пени усвоения алюминия и снижение его расхода, уменьшен1 е содержания неметаллических включений, -улучшени качества поверхности металла и повы шение выхода годной стали. Указанная цель достигается тем, что согласно способу обработки р а312сплавленной стали алюминием в емкости, например в сталеразливочном ковше под слоем шлака, включающему принудительное погружение алюминия в глубину расплава, алюминий погру- . в расплав в центральной зоне емкости и одновременно на двух или более участках, удс1ленных от центра, причем в центральной зоне ат«)миний погружают на глубину 0,5-0,7 высоты расплава, а Тна других участках на глубину, уменьшенную пропорционально удалению от центра на вели- ) чину 0,02-0,0 глубины на каждые 0,1 доли радиуса открытой поверхности емкости. При этом алюминий погружают по разные стороны от центра в .количествах, обеспечивающих равенство моментов выталкивающих сил. Алюминий перед погружением в расплав подогревают над открытой поверхностью расплава в ковше. После погружения в расплав алюми- НИИ вращают в горизонтальной плоскости вокруг центра емкости. После Погружения s расплав алюминию сообщают колебательные движения в вертикальной плоскости. Рассредоточение алюминия в объеме ковша способствует повышению скорости его растворения и более равномерному распределению в металле. Распределение его от оси емкости к ее краю на уменьшающейся глубине также способствует повышению степени использования алюминия в силу особенностей конвективных потоков металла в емкости. В центре емкости конвективные потоки направлены вверх, у краев емкости - вниз. Пропорциональное уменьшение глубины погружения алюминия от оси к краю емкости способствует тому, что растворяющийся алюминий полнее вовлекается в нижние слои металла и полнее взаимодействует с ним. При этом не только повышается использование алюминия, но и снижается загрязненность стали скоплениями оксидных создаются условия для более полного их вспль1вания, вследствие чего снижается пораженность слябов и готового роката поверхностными дефектами и увеличивается выход годного металла. Примеры - t . Конструкионную сталь 8ь1плавляют в 25 т дугоаой электропечи и выпускают вместе

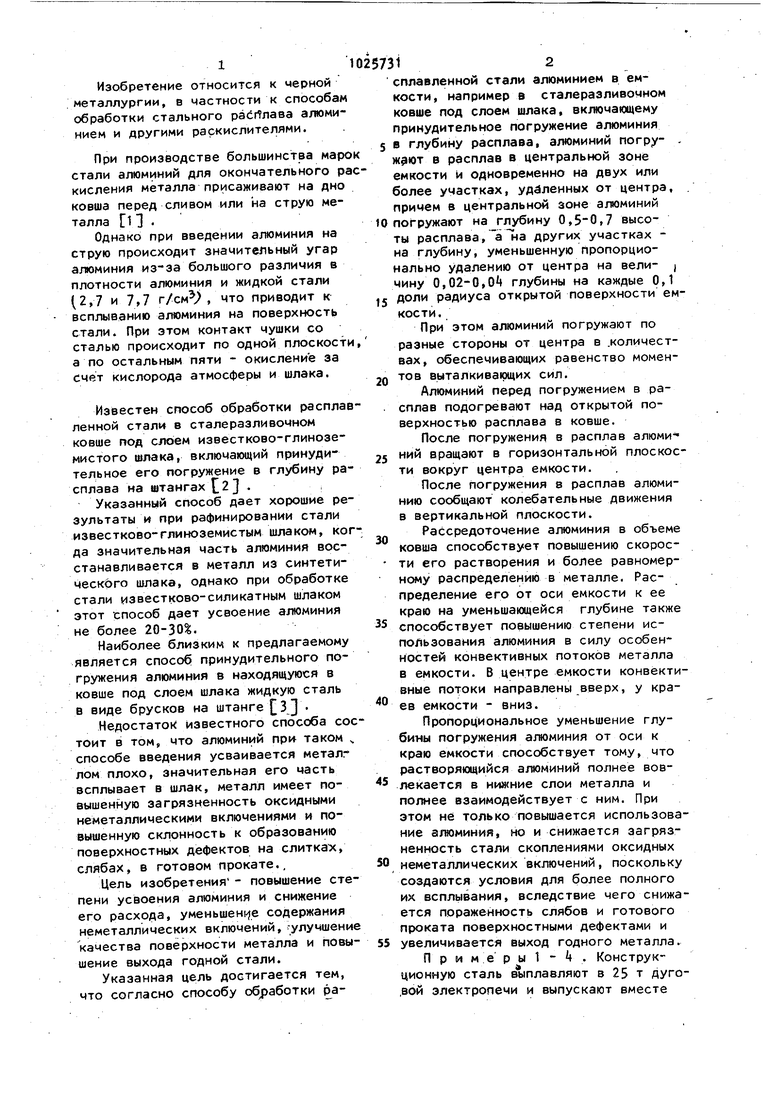

с йосстановительным шлаком в сталеразливочный ковш ( диаметр ковша 1900 мм, наполнение ковша металлом 1б50 мм}. После выпуска металл в ковше обрабатывают алюминием посредством принудительного его погружения с помощью специального устройства. Стандартные точки закрепления алюминия в устройстве располагают таким образом, чтобы они соответствовали расположению участков обрабатываемого металла в центральной зоне и на удаление от центра ковша (от осевой линии) на расстояние от 0,2 радиуса до стенки ковша -- участка 5 (см. табл. 1).

При этом участки 1, 3 и 5 располагают с одной стороны от центра (условно слева , а участки 2 и - с Противоположной (условно справа.

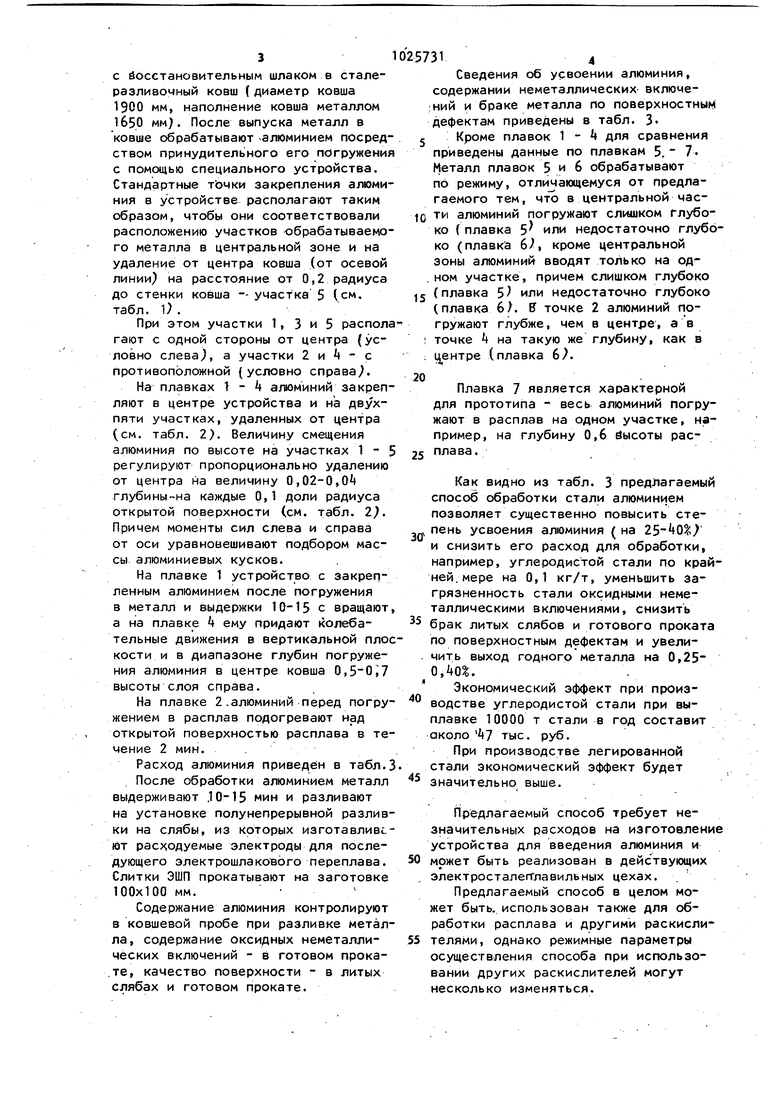

На плавках 1-4 алюминий закрепляют в центре устройства и на двухпяти участках, удаленных от центра (см, табл. 2). Величину смещения алюминия по высоте на участках 1 - 5 регулируют пропорционально удалению от центра на величину 0,02-0,0 глубины на каждые Q,l доли радиуса открытой поверхности (см. табл. 2). Причем моменты сил слева и справа от оси уравновешивают подбором массы алюминиевых кусков.

На плавке 1 устройство с закрепленным алюминием после погружения в металл и выдержки 10-15 с вращают а на плавке 4 ему придают колебательные движения в вертикальной плоскости и в диапазоне глубин погружения алюминия в центре ковша 0, высоты слоя справа.

На плавке 2.алюминий перед погружением в расплав подогревают над открытой поверхностью расплава в течение 2 мин. .

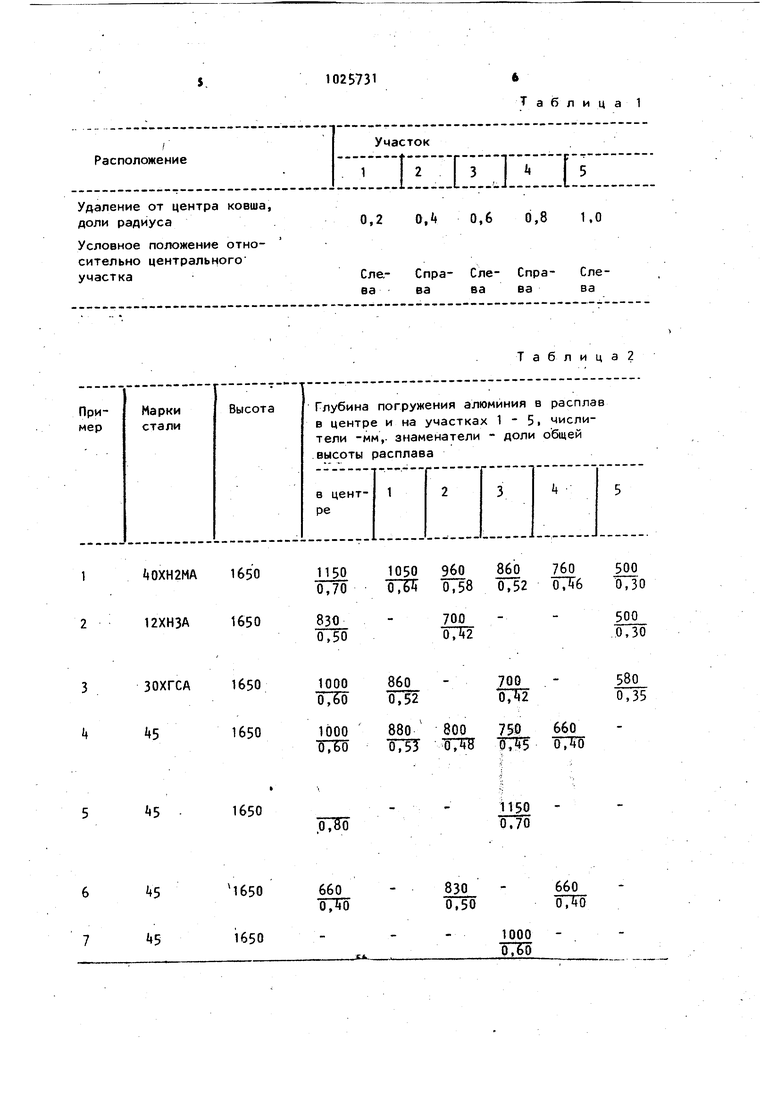

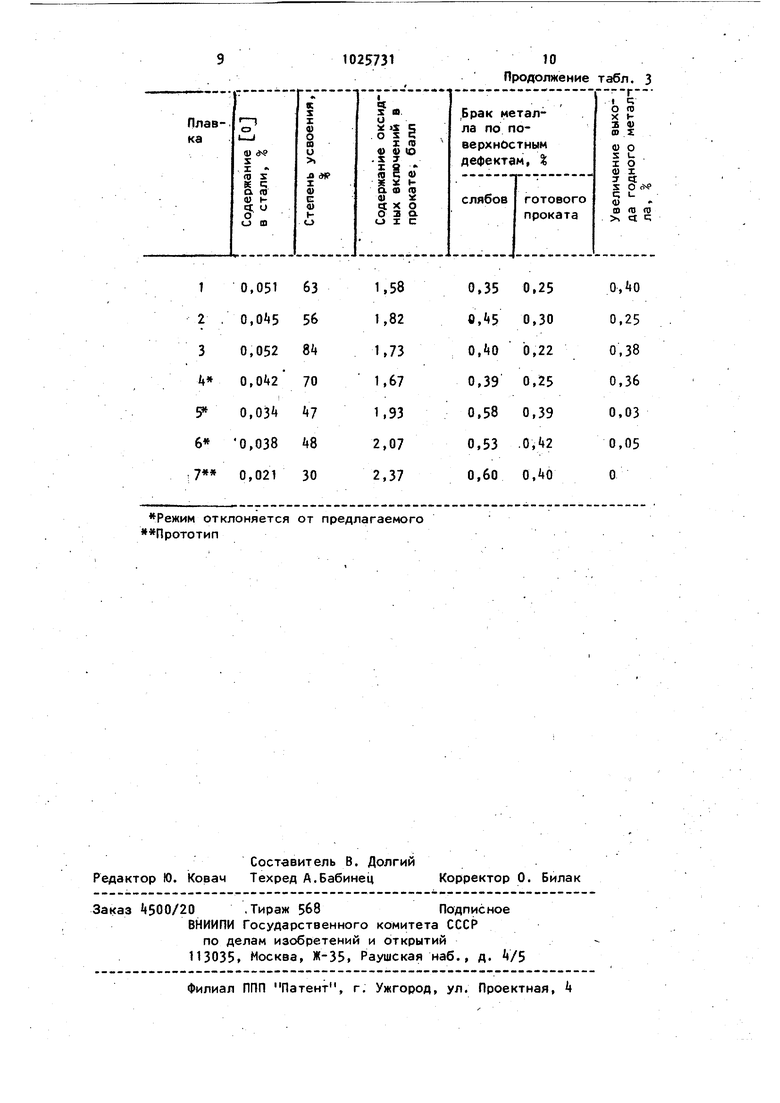

Расход алюминия приведён в табл.3

После обработки алюминием металл выдерживают .10-15 мин и разливают на установке полунепрерывной разливки на слябы, из которых изготавливают расходуемые электроды для последующего электрошлакового переплава. Слитки ЭШП прокатывают на заготовке 100x100 мм.

Содержание алюминия контролируют в ковшевой пробе при разливке металла, содержание оксидных неметаллических включений - в готовом прока.те, качество поверхности - в литых слябах и готовом прокате.

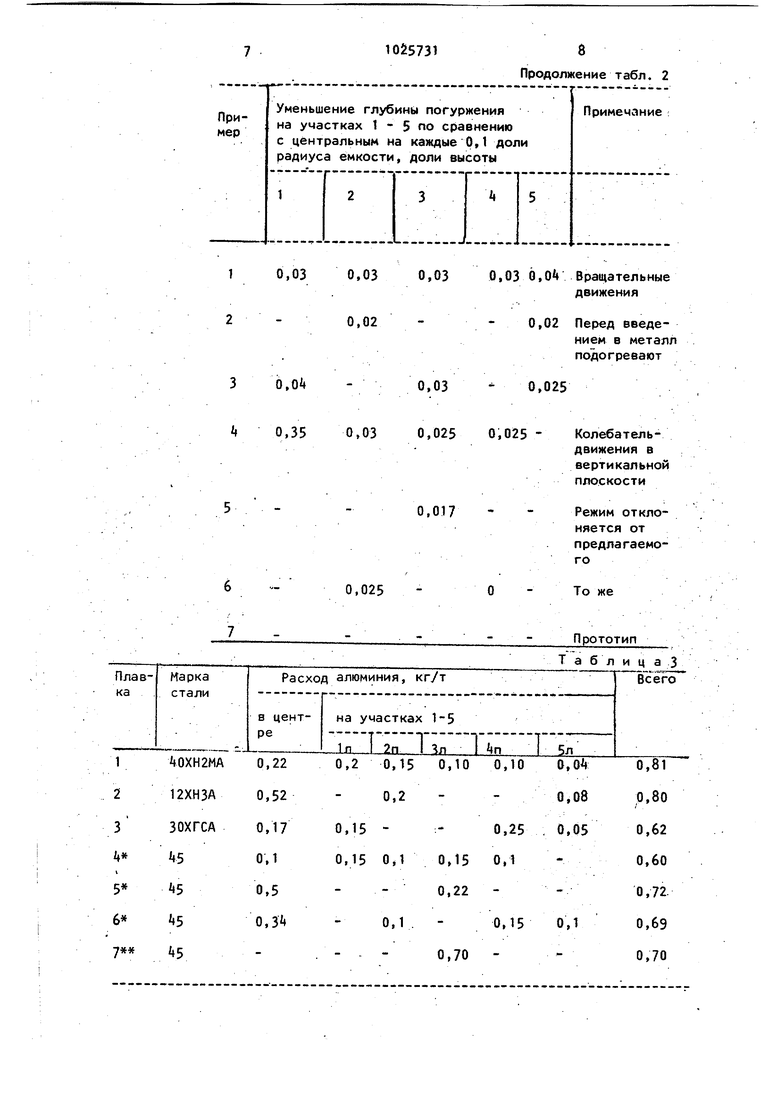

Сведения об усвоении алюминия, содержании неметаллических включений и браке металла по поверхностным дефектам приведены в табл. 3« 5 Кроме плавок 1 - для сравнения приведены данные по плавкам 5. 7 Металл плавок 5 и 6 обрабатывают по режиму, отличающемуся от предлагаемого тем, что в центральной часt{j ти алюминий погружают слишком глубоко (плавка 5 или недостаточно глубоко (плавка 6, кроме центральной зоны алюминий вводят только на од. ном участке, причем слишком глубоко 5 (плавка 5 или недостаточно глубоко (плавка 6). В точке 2 алюминий погружают глубже, чем в

центре, а в : точке k на такую же глубину, как в : уентре (плавка 6.

20

Плавка 7 является характерной для прототипа - весь алюминий погружают в расплав на одном участке, например, на глубину 0,6 йысоты распла ва.

25

Как видно из табл. 3 предлагаемый способ обработки стали алюминием позволяет существенно повысить степень усвоения алюминия ( на ) и снизить его расход для обработки, например, углеродистой стали по крайней, мере на 0,1 кг/т, уменьшить загрязненность стали оксидными неметаллическими включениями, снизить брак литых слябов и готового проката по поверхностным дефектам и увеличить выход годного металла на 0,25 0,40%.

Экономический эффект при производстве углеродистой стали при выплавке 10000 т стали в год составит около 47 тыс. руб.

При производстве легированной стали экономический эффект будет значительно выше.

Предлагаемый способ требует незначительных расходов на изготовление устройства для введения алюминия и

может быть реализован в действующих электросталегтлавильных цехах.

Предлагаемый способ в целом может быть, использован также для обработки расплава и другими раскислителяМи, однако режимные параметры осуществления способа при использовании других раскислителей могут несколько изменяться.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ легирования алюминием расплавленной стали | 1978 |

|

SU765373A1 |

| Способ обработки расплавленной стали | 1982 |

|

SU1046299A1 |

| СПОСОБ ПРОИЗВОДСТВА ОСОБОНИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2013 |

|

RU2517626C1 |

| Способ выплавки трансформаторной стали | 1982 |

|

SU1052546A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРЧИСТОЙ СТАЛИ, РАСКИСЛЕННОЙ АЛЮМИНИЕМ, ДЛЯ ПРОИЗВОДСТВА ВЫСОКОКАЧЕСТВЕННОЙ МЕТАЛЛОПРОДУКЦИИ | 2019 |

|

RU2740949C1 |

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛИ МАРГАНЦЕМ | 1995 |

|

RU2104311C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ СТАЛИ С ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТЬЮ | 2017 |

|

RU2679375C1 |

| СПОСОБ КОВШОВОЙ ОБРАБОТКИ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2016 |

|

RU2637194C1 |

| УСТРОЙСТВО ДЛЯ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ РАСПЛАВОВ | 1992 |

|

RU2051181C1 |

| Способ раскисления стали алюминием и чушка для раскисления | 1983 |

|

SU1089147A1 |

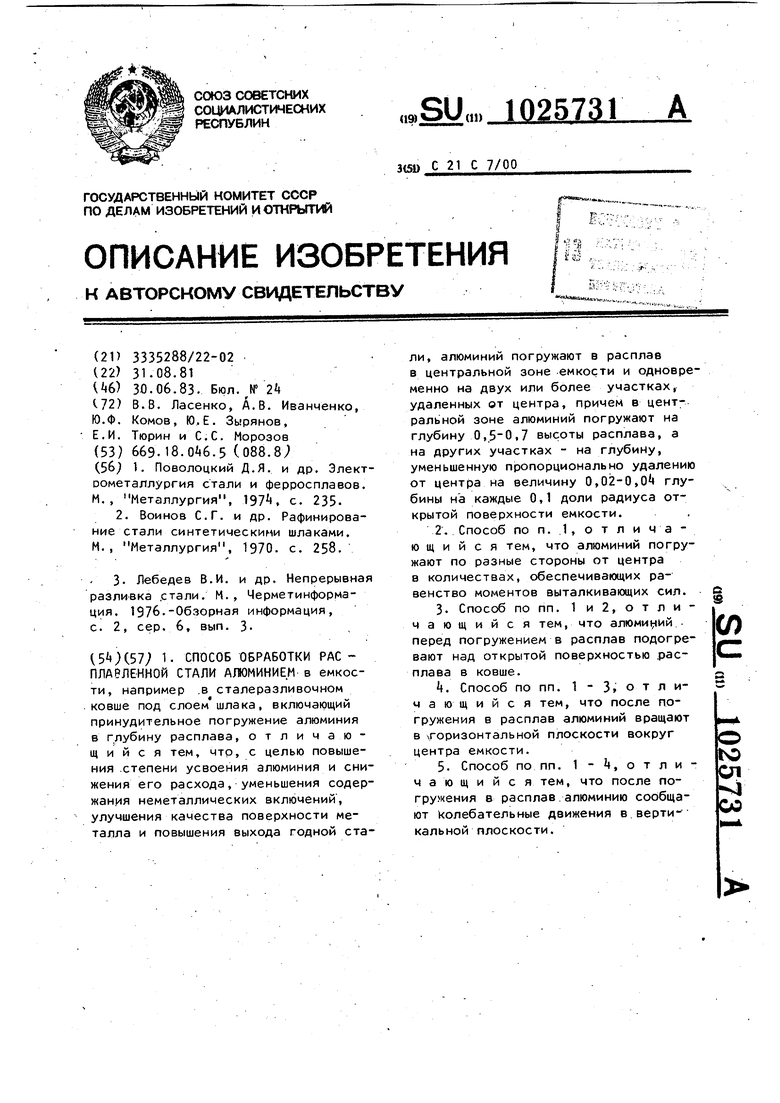

1. СПОСОБ ОБРАБОТКИ РАС ПЛАРЛЕННОЙ СТАЛИ АЛЮМИНИЕМ в емкости, например .в сталеразливочном « ковше под слоем шлака, включающий принудительное погружение алюминия в глубину расплава, отличающийся тем, чтр, с целью повышения .степени усвоения алюминия и снижения его расхода,-уменьшения содержания неметаллических включений , улучшения качества поверхности металла и повышения выхода годной .,-.,,.,,.,,.. ли, алюминий погружают в расплав в центральной зоне емкости и одновременно на двух или более участках, удаленных от центра, причем в центральной зоне алюминий погружают на глубину О,,7 высоты расплава, а на других участках - на глубину, уменьшенную пропорционально удалению от центра на величину 0,OiZ-0,04 глубины на каждые О,1 доли радиуса открытой поверхности емкости. 2.Способ по п. 1, отличающий с я тем, что алюминий погружают по разные стороны от центра в количествах, обеспечивающих равенство моментов выталкивающих сил. & 3.Способ попп. 1и2, отличающийся тем, что алюми|; ий перед погружением в расплав подогревают над открытой поверхностью .расплава в ковше. h. Способ по пп. 1 - 3 о т л ичающийся тем, что после погружения в расплав алюминий вращают в хгоризонтальной плоскости вокруг центра емкости. 5. Способ попп. 1 -k, отличаю щ и и с я тем, что после погружения в расплав алюминию сообщают Колебательные движения в.верти кальной плоскости.

Удаление от центра ковша, доли радиуса

Условное положение относительно центрального участка 1150 1050 960 ОХН2МА 1650

0,2 О, 0,6 0,8 1,0

Сле- Спра- Сле- Спра- Слева ва ва ва ва

Т а б л и ц а 2 860 760 500

Уменьшение глубины погуржения на участках 1 - 5 по сравнению с центральным на каждые 0,1 доли радиуса емкости, доли высоты

0,03 0,03 0,03 0,03 О,О Вращательные

- 0,02 - - 0,02 Перед введе6,0 - 0,03 0,025

0,35 0,03 0,025 0,025 8

1025731 Продолжение табл. 2

Примечание

движения

нием в металл подогревают

Колебательдвижения в вертикальной плоскости

Режим откло0,017 няется от предлагаемого

То же

0,025

Прототип

Режим отклоняется от предлагаемого Прототип

Авторы

Даты

1983-06-30—Публикация

1981-08-31—Подача