Шсгг fjejoeмеи е

(/c/rrff/ jf 3aff o/

to

О

;о

00

fSff/f ff

оо

I Изобретение относится к порошкбвой металлургии, а именно-к получению высокодисперсных порошков в процессе диспергирования и быстрой закалки расплава со скоростями охлаждения вьлие 10 К/с.

Известно устройство для диспергирования материалов из расплава, содержащее цилиндрический кристаллизатор с приводом, ванну для расплава материала, систему перемещения ванны с исполнительным механизмом и индукционную печь, а также систе / поддува для обеспечения постоянного контакта расплав - кристаллизатор за счет образования поверхностного гребня l .

Недостатки этого устройства заключаются в наличии системы переме|аения ванны с расплавом относително; кристаллизатора для поддержания неизменного уровня поверхности рарплава, а также в срыве контакта подвижности поверхности гребня под влиянием газовой струи.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является устройство для диспергирования расплавов, содержащее цилиндрический кристаллизатор с приводом, ванну расплава материала, систему вертикального перемещения кристаллизатора с исполнительным механизмом, нагреватель и приемный бункер 2 .

Однако величина перемещения кристаллизатора ограничена габаритами его ванны, а также углом вылета материала. Это приводит к ограничению объема ванны, использованию ванн с большой площадью для увеличения производительности и к энергетическим потерям для подг ержания стабильной температуры расплава.

Цель изобретения - повышение производительности устройства, снижение энергоемкости.

Указанная цель достигается тем, что устройство для диспергирования расплавов, содержащее кристаллизатор с приводом, ванну с расплавлен:ным материалом, -систему перемещения и нагреватель, снабжено вытеснителем, а ванна выполнена в виде двух сообщающихся емкостей большего и меньшего объемов, причем над емкостью большего объема расположен вытеснитель, соединенный с системой перемещения, а над емкостью меньшего объема - кристаллизатор с приводом, связанным через расходомер с системой перемещения.

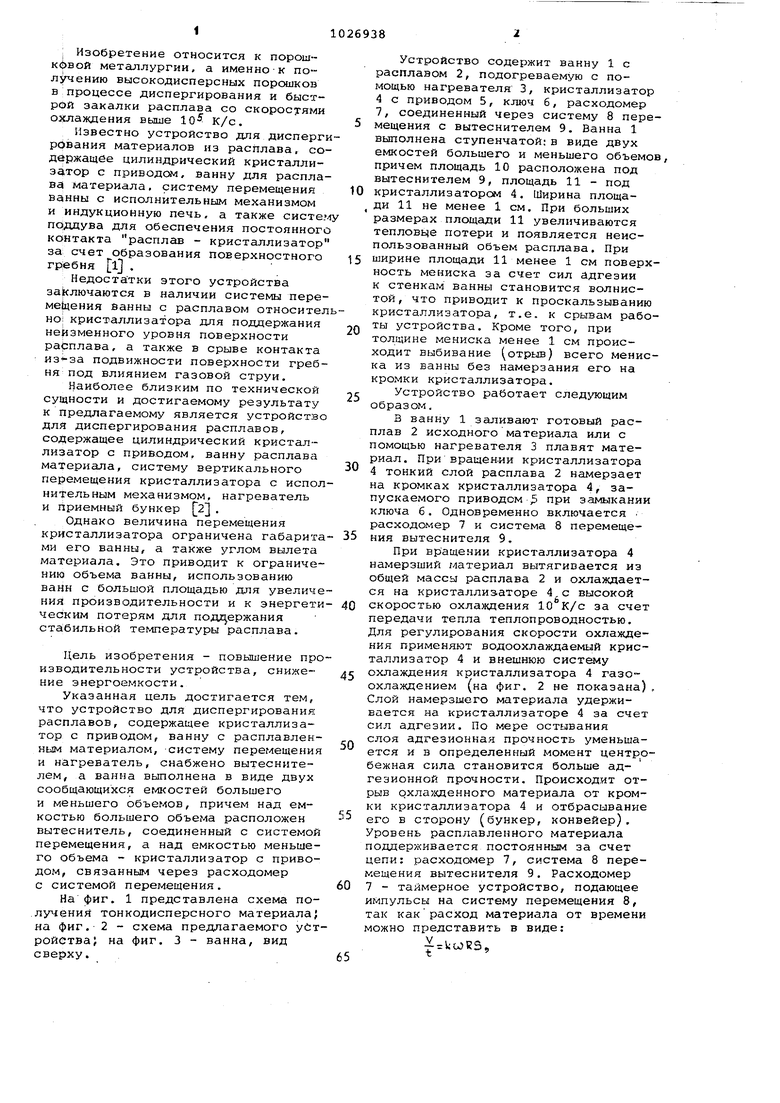

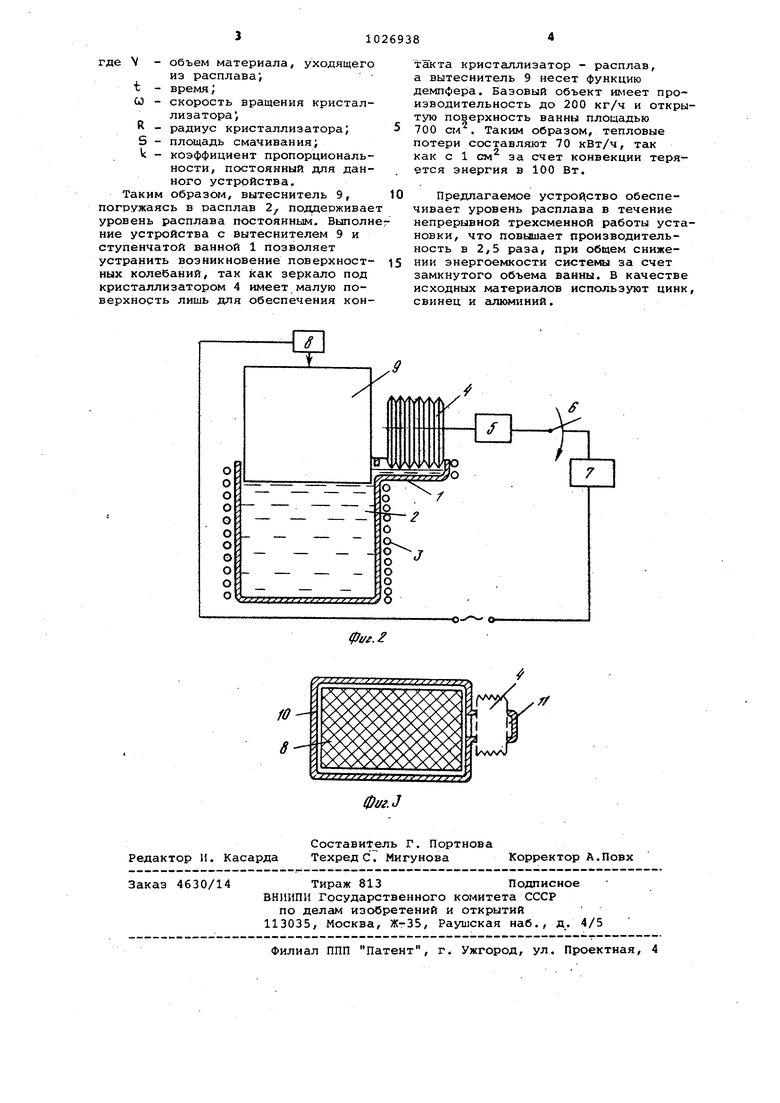

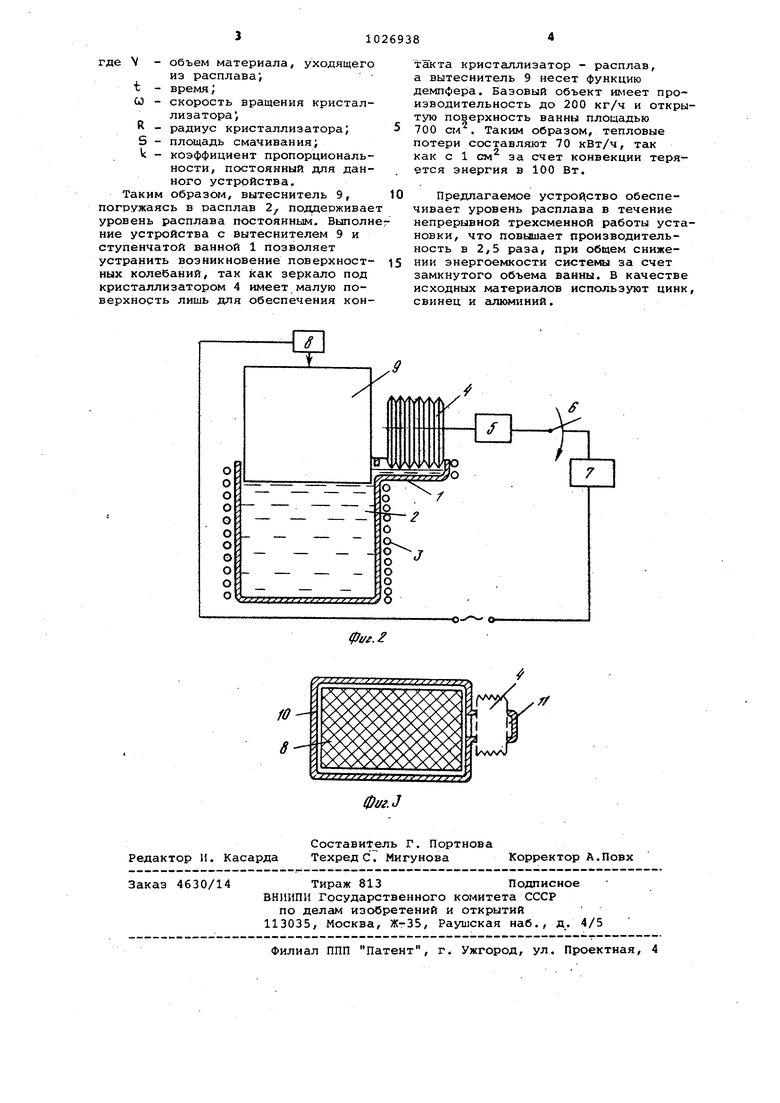

На фиг. 1 представлена схема получения тонкодисперсного материала; на фиг, 2 - схема предлагаемого устройства} на Фиг. 3 - ванна, вид сверху.

Устройство содержит ванну 1 с расплавом 2, подогреваемую с помощью нагревателя 3, кристаллизатор 4 с приводом 5, ключ 6, расходомер 7, соединенный через систему 8 перемещения с вытеснителем 9. Ванна 1 выполнена ступенчатой: в виде двух емкостей большего и меньшего объемов, причем площадь 10 расположена под вытеснителем 9, площадь 11 - под 0 кристаллизатором 4, Ширина площа, ди 11 не менее 1 см. При больших размерах площади 11 увеличиваются тепловые потери и появляется неиспользованный объем расплава. При 5 ширине площади 11 менее 1 см поверхность мениска за счет сил адгезии к стенкам ванны становится волнистой, что приводит к проскальзыванию кристаллизатора, т.е. к срывам рабоQ ты устройства. Кроме того, при толщине мениска менее 1 см происходит выбивание (отрьлв) всего мениска из ванны без намерзания его на кромки кристаллизатора. Устройство работает следующим образом.

В ванну 1 заливают готовый расплав 2 исходного материала или с помощью нагревателя 3 плавят материал. При вращен-ии кристаллизатора

4 тонкий слой расплава 2 намерзает на кромках кристаллизатора 4, запускаемого приводом при замыкании ключа б. Одновременно включается . расходомер 7 и система 8 перемещения вытеснителя 9,

При вращении кристаллизатора 4 намерзший материал вытягивается из общей массы расплава 2 и охлаждается на кристаллизаторе 4с высокой

0 скоростью охлаждения 10 К/с за счет передачи тепла теплопроводностью. Для регулирования скорости охлаждения применяют водоохлаждаемый кристаллизатор 4 и внешнюю систему

г охлаждения кристаллизатора 4 газоохлаждением (на фиг. 2 не показана), Слой намерзшего материала удерживается на кристаллизаторе 4 за счет сил адгезии. По мере остывания слоя адгезионная прочность уменьшается и в определенный момент центробежная сила становится больше адгезионной прочности. Происходит отрыв охлажденного материала от кромки кристаллизатора 4 и отбрасывание

5 его в сторону (бункер, конвейер), Уровень расплавленного материала поддерживается постоянным за счет цепи: расходет ер 7, система 8 перемещения вытеснителя 9. Расходомер

0 7 - таймерное устройство, подающее импульсы на систему перемещения В, так какрасход материала от времени можно представить в виде:

J ku)R3, 5

где V - объем материала, уходящего из расплава;

t CO время;

скорость вращения кристаллизатора,

R радиус кристаллизатора; S - площадь смачивания; - коэффициент пропорциональности, постоянный для данного устройства.

Таким образом, вытеснитель 9, погружаясь в расплав 2/ поддерживае уровень расплава постоянным. Выполн ние устройства с вытеснителем 9 и ступенчатой ванной 1 позволяет устранить возникновение поверхностных колебаний, так как зеркало под кристаллизатором 4 имеет малую поверхность лишь для обеспечения контакта кристаллизатор - расплав, а вытеснитель 9 несет функцию демпфера. Базовый объект имеет производительность до 200 кг/ч и открытую поверхность ванны площадью 700 см . Таким образом, тепловые потери составляют 70 кВт/ч, так как с 1 см за счет конвекции теряется энергия в 100 Вт.

Предлагаемое устройство обеспечивает уровень расплава в течение непрерывной трехсменной работы установки, что повышает производительность в 2,5 раза, при общем снижении энергоемкости систеим за счет замкнутого объема ванны. В качестве исходных материалов используют цинк свинец и алюминий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКОН ИЗ РАСПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2005 |

|

RU2295422C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКОН ИЗ РАСПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2005 |

|

RU2290276C1 |

| Устройство для получения волокнистых материалов из расплава | 1982 |

|

SU1090502A1 |

| Установка для диспергирования расплава металлов и сплавов | 1984 |

|

SU1219254A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2141392C1 |

| Установка для горизонтального непрерывного литья чугуна | 1983 |

|

SU1109247A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКОН ИЗ РАСПЛАВА | 1993 |

|

RU2061579C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЫСТРОЗАКАЛЕННОЙ ПРОВОЛОКИ, ВОЛОКОН И ФИБРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2123904C1 |

| ПЛАЗМЕННАЯ ШАХТНАЯ ПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ОТХОДОВ | 1990 |

|

SU1788831A1 |

| Кристаллизатор | 1983 |

|

SU1124995A1 |

УСТРОЙСТВО ДЛЯ ДИСПЕРГИРОВАНИЯ РАСПЛАВОВ, содержащее кристаллизатор с приводом, ванну с расплавленным материалом, систему перемещения и нагреватель, отличающееся тем, что, с целью повышения производительности и снижения энергоемкости, устройство снабжено вытеснителем, а ванна выполнена в виде двух сообщающихся емкостей большего и меньшего объемов. причем над емкостью большего объема расположен вытеснитель, соединенный с системой перемещения, а над емкостью меньшего объема - кристаллизатор с приводом, связанным через расходомер с системой перемещения. « (Л С

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| .Патент США № 4170257; кл | |||

| Способ получения суррогата олифы | 1922 |

|

SU164A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 4154284, кл | |||

| Способ получения суррогата олифы | 1922 |

|

SU164A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1983-07-07—Публикация

1982-02-22—Подача