I

Изобретение относится к порошковой металлургии, в частности к устройствам для получения металлических частиц, волокон и порошков, предназначенных преимушественно для переработки сложнолегированных жаропрочных и жаростойких металлов и сплавов.

Цель изобретения - повьшение выхода годного продукта, а также стабильности работы установки и снижение энергоемкости процесса диспергирования „

Сущность предложенного технического решения заключается в том, что обеспечивается процесс диспергирования в вакуумной камере. Это позволяет полностью ликвидировать возможность захолаживания диспергируемой поверхности расплава струей газа и обеспечивает наивысшую скорость кристаллизации частиц, присущую способу экстракции из расплава твердой фазы вращаюш;имся диском- кристаллизатором. Одновременно снижается содержание газов таких, как кислород,водород, азот и др. до тысячных долей процента и позволяет вести процесс при более низкой температуре, практически равной температуре плавления сплава плюс 50- перегрева. Это обеспечивает высокое качество готового продукта при более низких энергозатратах. Снабжение установки обогреваемым вытеснителем повышает стабильность ведения процесса и в 8-10 раз срок его службы, что также положительно сказывается на повышении выхода годной продукции.

Конструктивное вьтолнение ванны с расплавом в виде тигля с индук - ционным нагревом, в корпусе которого, в зоне действия индуктора, расположен питатель, заборная часть которого находится у дна тигля, а выходное сечение питателя выведено на верхний торец тигля под охлаждаемый диск-кристаллизатор, позволяет плавить и поддерживать температуру расплава практически всех металлов и сплавов, полностью ликвидирует возможность переработки шлаков, обепечивает температуру расплава в питателе, равную температуре расплава и в тигле, расплав плавно и равномерно подается под рабочие ручьи многоручьевой конструкции диска19254

кристаллизатора, обеспечивая идентич- ные условия питания всех ручьев в процессе диспергирования идет постоянное перемешивание расплава в тиг- 5 ле с помощью индуктора, обеспечивая равномерный химсостав расплава по всему объему расплава.

Отделение вытеснителя от диска- кристаллизатора системой экранов 10 предохраняет рабочую поверхность последнего от налипания брызг и нагара во время плавки металла и предохраняет его от перегрева во время работы, что стабилизирует 15 процесс диспергирования и улучшает качество конечной продукции.

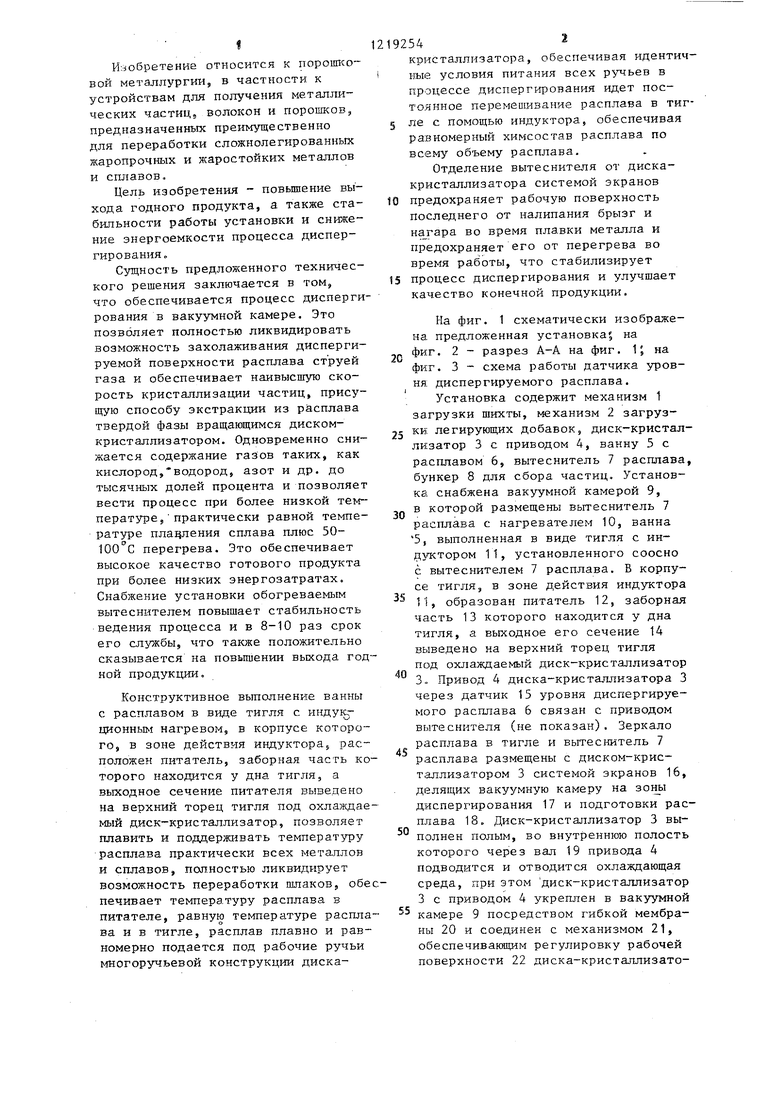

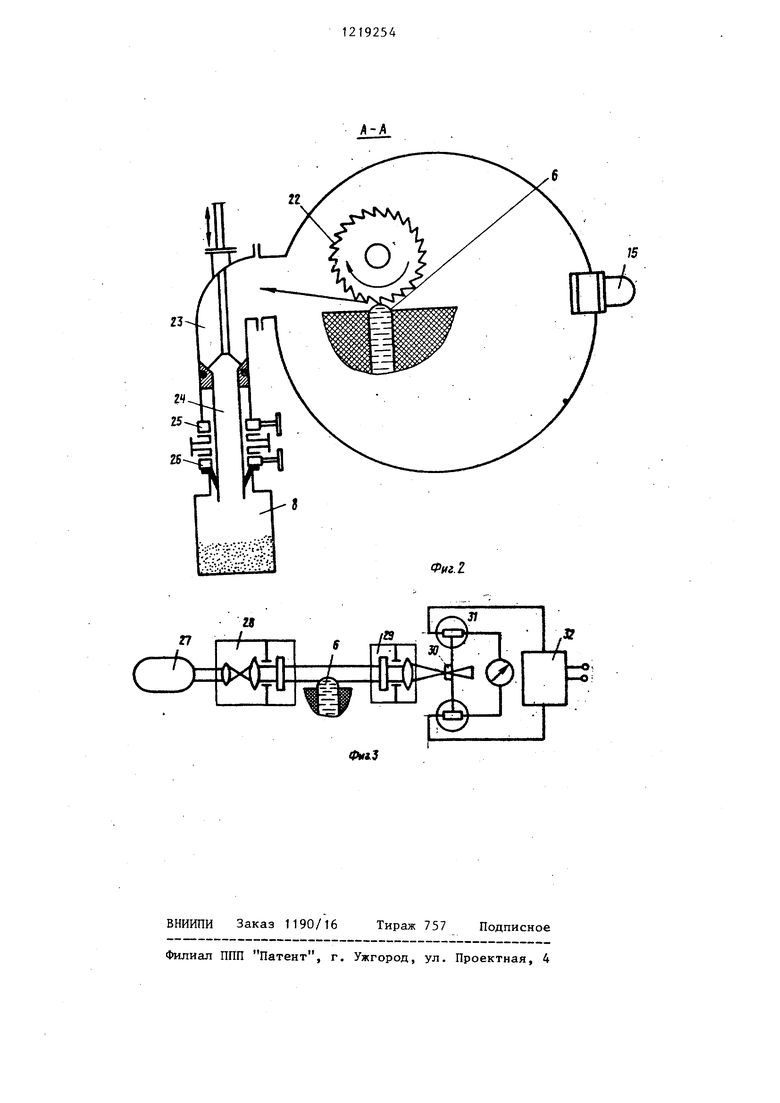

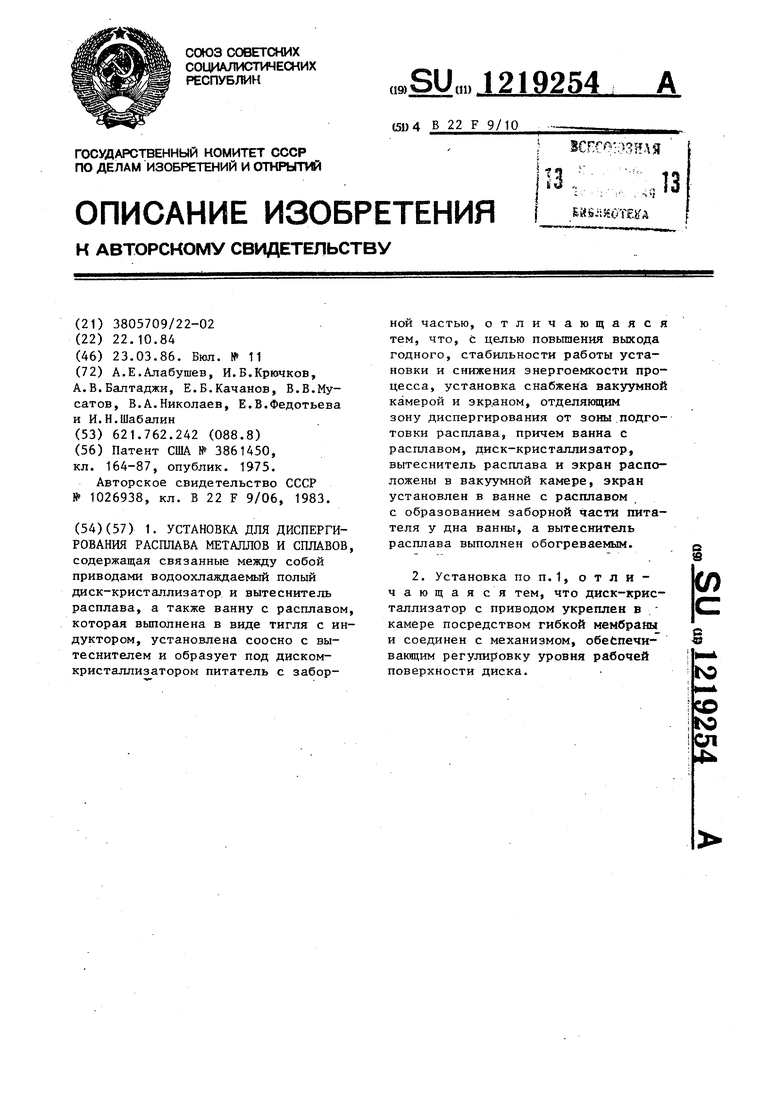

На фиг. 1 схематически изображена, предложенная установка на

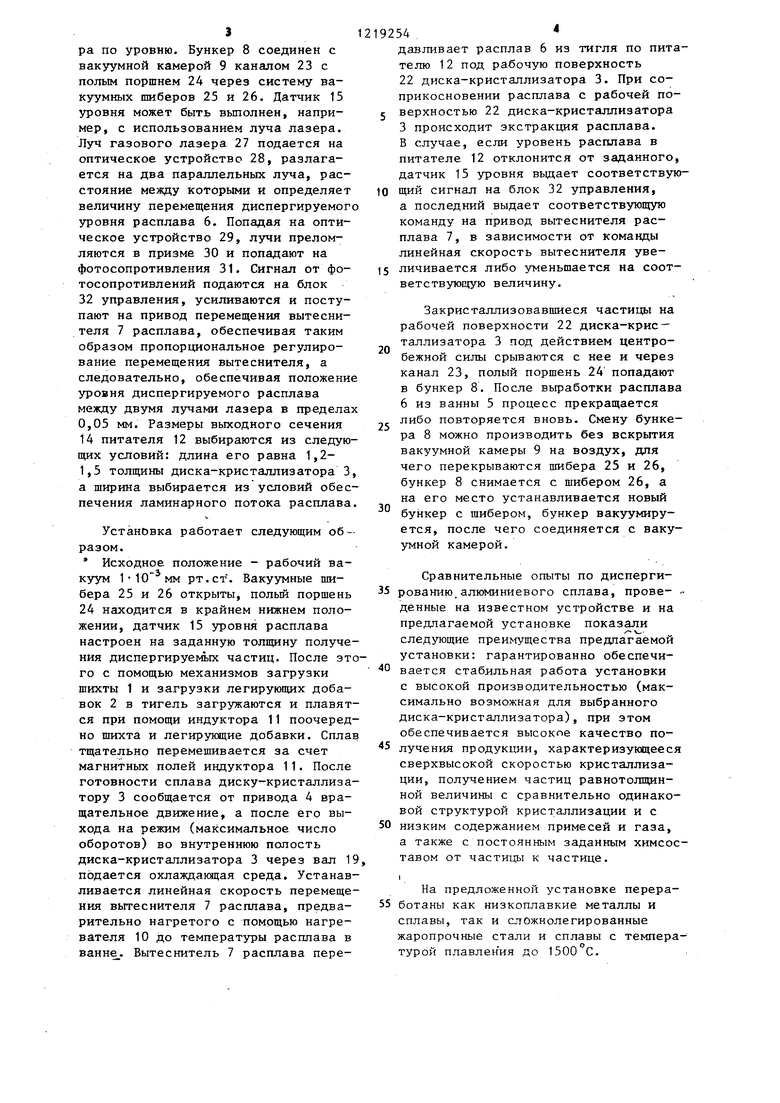

фиг. 2 - разрез А-А на фиг. 1; на

5

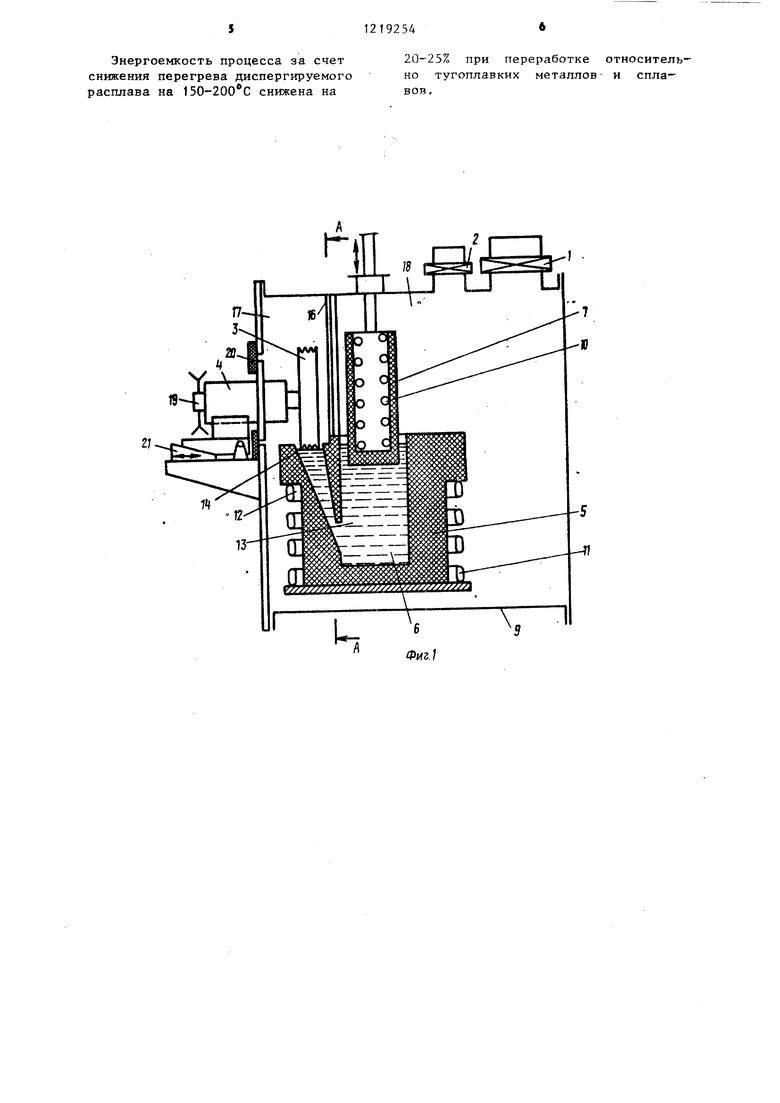

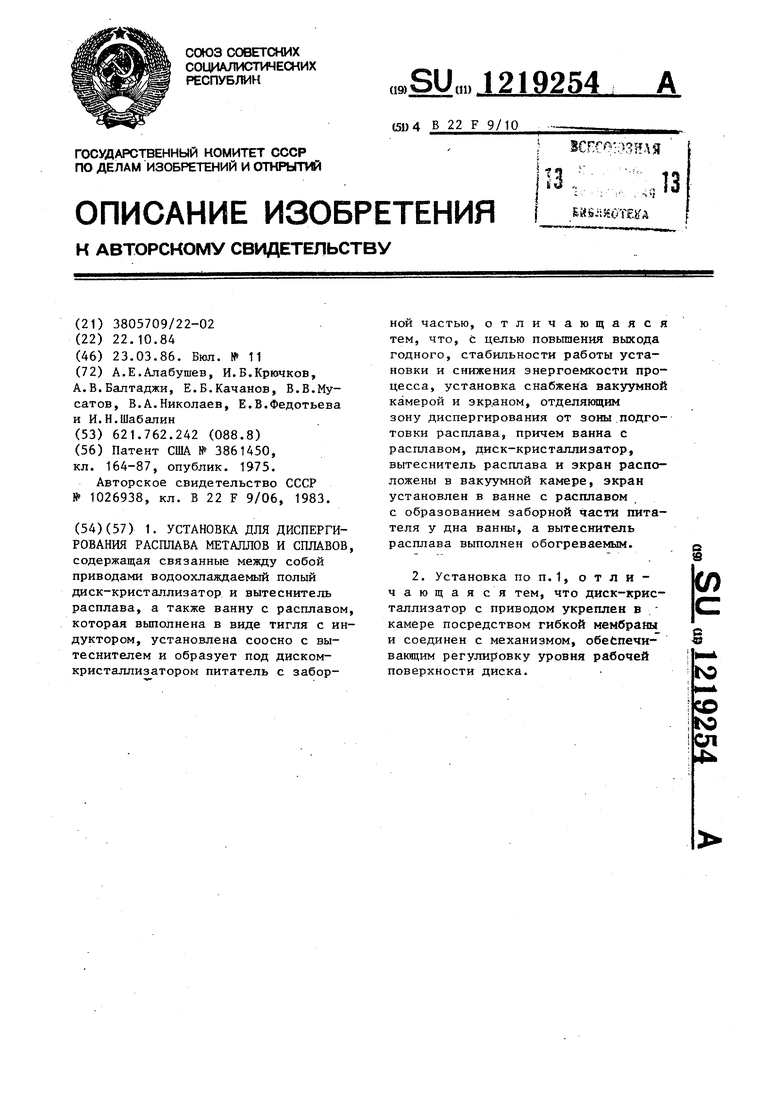

фиг. 3 - схема работы датчика уровня: диспергируемого расплава.

Установка содержит механизм 1 загрузки шихты, механизм 2 загруз5 ки легирующих добавок, диск-кристаллизатор 3 с приводом 4, ванну 5 с расплавом 6, вытеснитель 7 расплава, бункер 8 для сбора частиц. Установка снабжена вакуумной камерой 9,

„ в которой размещены вытеснитель 7 расплава с нагревателем 10, ванна 5, выполненная в виде тигля с индуктором 11, установленного соосно с вытеснителем 7 расплава. В корпусе тигля, в зоне действия индуктора 11, образован питатель 12, заборная часть 13 Которого находится у дна тигля, а выходное его сечение 14 выведено на верхний торец тигля под охлаждаемый диск-кристаллизатор 3.. Привод 4 диска-кристаллизатора 3 через датчик 15 уровня диспергируемого расплава 6 связан с приводом вытеснителя (не показан). Зеркало расплава в тигле и вытеснитель 7 расплава размещены с диском-крис- т;аллизатором 3 системой экранов 16, делящих вакуумную камеру на зонь диспергирования 17 и подготовки расплава 18, Диск-кристаллизатор 3 выполнен полым, во внутреннюю полость которого через вал 19 привода 4 подводится и отводится охлаждающая среда, при этом диск-кристаллизатор 3 с приводом 4 укреплен в вакуумной

камере 9 посредством гибкой мембраны 20 и соединен с механизмом 21, обеспечивающим регулировку рабочей поверхности 22 диска-кристаллизато0

5

0

3

pa по уровню. Бункер 8 соединен с вакуумной камерой 9 каналом 23 с полым поршнем 24 через систему вакуумных шиберов 25 и 26. Датчик 15 уровня может быть вьшолнен, например, с использованием луча лазера. Луч газового лазера 27 подается на оптическое устройство 28, разлагается на два параллельных луча, расстояние между которыми и определяет величину перемещения диспергируемого уровня расплава 6. Попадая на оптическое устройство 29, лучи преломляются в призме 30 и попадают на фотосопротивления 31. Сигнал от фотосопротивлений подаются на блок 32 управления, усиливаются и поступают на привод перемещения вытеснителя 7 расплава, обеспечивая таким образом пропорциональное регулирование перемещения вытеснителя, а следовательно, обеспечивая положение уровня диспергируемого расплава между двумя лучами лазера в пределах 0,05 мм. Размеры выходного сечения 14 питателя 12 выбираются из следующих условий: длина его равна 1,2- 1,5 толщины диска-кристадлизатора 3, а ширина выбирается из условий обеспечения ламинарного потока расплава.

Установка работает следующим образом.

Исходное положение - рабочий вакуум 1 10 мм рт.ст . Вакуумные шибера 25 и 26 открыты, польш поршень 24 находится в крайнем нижнем положении, датчик 15 уровня расплава настроен на заданную толщину получения диспергируемое частиц. После этого с помощью механизмов загрузки шихты 1 и загрузки легирующих добавок 2 в тигель загружаются и плавятся при помощи индуктора 11 поочередно шихта и легирующие добавки. Сплав тщательно перемешивается за счет магнитных полей индуктора 11. После готовности сплава диску-кристаллизатору 3 сообщается от привода 4 вращательное движение, а после его выхода на режим (максимальное число оборотов) во внутреннюю полость диска-кристаллизатора 3 через вгш 19 подается охлаждакяцая среда. Устанавливается линейная скорость перемещения вытеснителя 7 расппава, предварительно нагретого с помощью нагревателя 10 до температуры расплава в ванне. Вытеснитель 7 расплава пере4

давливает расплав 6 из тигля по питателю 12 под рабочую поверхность 22 диска-кристаллизатора 3. При соприкосновении расплава с рабочей поверхностью 22 диска-кристаллизатора 3 происходит экстракция расплава. В случае, если уровень расплава в питателе 12 отклонится от заданного, датчик 15 уровня выдает соответствую-

щий сигнал на блок 32 управления, а последний выдает соответствующую команду на привод вытеснителя расплава 7, в зависимости от команды линейная скорость вытеснителя увеличивается либо уменьшается на соответствующую величину.

Закристаллизовавшиеся частицы на рабочей поверхности 22 диска-кристаллизатора 3 под действием центробежной силы срываются с нее и через канал 23, полый поршень 24 попадают в бункер 8. После вьфаботки расплава 6 из ванны 5 процесс прекращается либо повторяется вновь. Смену бункера 8 можно производить без вскрытия вакуумной камеры 9 на воздух, для чего перекрываются шибера 25 и 26, бункер 8 снимается с шибером 26, а на его место устанавливается новый бункер с шибером, бункер вакуумиру- ется, после чего соединяется с вакуумной камерой.

Сравнительные опыты по дисперги- ованию алюминиевого сплава, прове- денные на известном устройстве и на предлагаемой установке показали следующие преи {ущества предлагаемой установки: гарантированно обеспечиБается стабильная работа установки с высокой производительностью (максимально возможная для выбранного диска-кристаллизатора), при этом обеспечивается высокое качество по- лучения продукции, характеризующееся сверхвысокой скоростью кристаллизации, получением частиц равнотолщин- ной величины с сравнительно одинаковой структурой кристаллизации и с низким содержанием примесей и газа, а также с постоянным заданным химсоставом от частицы к частице.

I

На предложенной установке перера- ботаны как низкоплавкие металлы и сплавы, так и сложнолегированные аропрочные стали и сплавы с температурой плавлен ия до 1500 С.

Энергоемкость процесса за счет снижения перегрева диспергируемого расплава на 150-200 С снижена на

20-25% при переработке относительно тугоплавких металлов- и сплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения хромовой бронзы | 2020 |

|

RU2731540C1 |

| Устройство для диспергирования волокон и порошкообразных частиц из расплава химически активных металлов | 1991 |

|

SU1790474A3 |

| СПОСОБ ДИСПЕРГИРОВАНИЯ МАТЕРИАЛА ЭКСТРАКЦИЕЙ РАСПЛАВА | 1994 |

|

RU2061583C1 |

| УСТРОЙСТВО ДЛЯ ДИСПЕРГИРОВАНИЯ МАТЕРИАЛА ЭКСТРАКЦИЕЙ РАСПЛАВА | 1995 |

|

RU2088377C1 |

| СПОСОБ ВЫПЛАВКИ ЖАРОПРОЧНЫХ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 2023 |

|

RU2807237C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПЛАВКИ | 2010 |

|

RU2436853C2 |

| СПОСОБ РАФИНИРОВАНИЯ МЕДНОГО ИЛИ НИКЕЛЕВОГО СПЛАВОВ ИЛИ МЕДИ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2011 |

|

RU2490341C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУНЕПРЕРЫВНОГО ПОЛУЧЕНИЯ СЛИТКОВ ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ | 2012 |

|

RU2486265C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНЫХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ ИЗ СПЛАВОВ НА ОСНОВЕ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2018 |

|

RU2680322C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКОГО СЛИТКА | 2020 |

|

RU2753847C1 |

.

23

Фнг.1

гя

сЬ

| Патент США № 3861450, кл | |||

| Способ получения суррогата олифы | 1922 |

|

SU164A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Устройство для диспергирования расплавов | 1982 |

|

SU1026938A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-03-23—Публикация

1984-10-22—Подача