to ю

со

Изобретение относится к металлур гни и литейнсмлу производству, точнее к литейным коррозионностойким сталям, предназначенным для работы в слабо- и среднеагрессивных средах при повышенных температурах.

Известны хромоникелевые нержавеющие и коррозионностойкие стали с аустенитно-ферритной и аустенитной основой, например стали Х18Н9, Х18Н10Т, ОХ18Н10Т, ОХ18Н12Т fljНедостатком известных сталей является неудовлетворительная коррозионная стойкость.

Наиболее близкой к предлагаемой по технической сущности и достигаемому эффекту является коррозионностойкая сталь 23, содержащая,вес.%

Углерод 0,07

Кремний 2,0

Марганец 1,0-5,0

Хром 17,0-26,0

Никель 8,0-11,0

Азот 0,15-0,30

Ниобий 0,05-0,26

Железо Остальное

В данной стали содержание углерода не превышает 0,12% для достижения удовлетворительной коррозионной стойкости. Ниобий необходим для стабилизации углерода. Азот введен для улучшения стали.

В литом состоянии сталь имеет развитую зону столбчатых дендритов и поэтому обладает недостаточной стойкостью кобщей коррозии и невысокой ударной вязкостью.

Целью изобретения является повышение ударной вязкости и коррозионной стойкости стали.

Поставленная цель достигается тем, что коррозионностойкая сталь, содержащая углерод, кремний, марганец, хром, никель, азот, ниобий, железо, дополнительно содержит нитрды ванадия, титан,церий при следующем соотношении компонентов,вес.%s

Углерод 0,04-0,12

Кремний 0,3-0,8

Марганец 0,5-2,5

Хром.16-20

Никель9-12

. Ниобий 0,05-0,iO

Азот0,05-0,10

Нитриды ванадия 0,02-0,30 Титан0,1-0,60

Церий 0,005-0,010

Железо Остальное

Нитриды ванадия и титан введены с целью измельчения дендритной струтуры и уменьшения зоны столбчатых дендритов.

При введении одного титана при наличии в расплаве азота происходит гомогенное образование нитридов титана. Их количество и распределение трудно регулируемы и поэтому эффект модифицирования (измельчение

дендритной структуры за счет уменьшения центров кристаллизации) очень нестабилен.

Нитриды ванадия в расплаве неустойчивы при концентрациях азота 5 до предела растворимости в расплаве и ванадия до 10-20%.

Однако их растворение в расплаве протекает не мгновенно, а с определенной скоростью. Поэтому при понижении температуры расплава в процессе разливки и остывания в форме, когда содержатся условия для спонтанного образования нитридов титана , подложками для них будут нераст5 зорившиеся нитриды ванадия. А по- . скольку их распределение в объеме сплава равномерное из-за высокой смачиваемости, намного превышающей смачиваемость расплавом хромоникеп левой стали нитридов титана, то . распределение выделяющихся нитридов титана тоже будет равномерным, что обеспечивает высокую стабильность эффекта модифицирования.

е При вводе нитридов ванадия менее 0,02 вес.% время их растворе- . ния мало и эффект модифицирования отсутствует.

При вводе нитридов ванадия более 0,3 вес.% происходит ухудшение коррозионной стойкости стали из-за увеличения количества ванадия в твердом растворе.Оптимальное содержание титана находится в пределах О,10-0,6%. При

5 меньшем гсодержании титана эффект 1« дифицирования незначителен, а при большем содержании возможны скопления частиц нитридов титана и понижение ударной вязкости.

0 Церий введен в сталь Для более глубокого раскисления расплава и для повьвления смачивания частиц нитридов титана. При вводе церия менее О,005% металл недостаточно

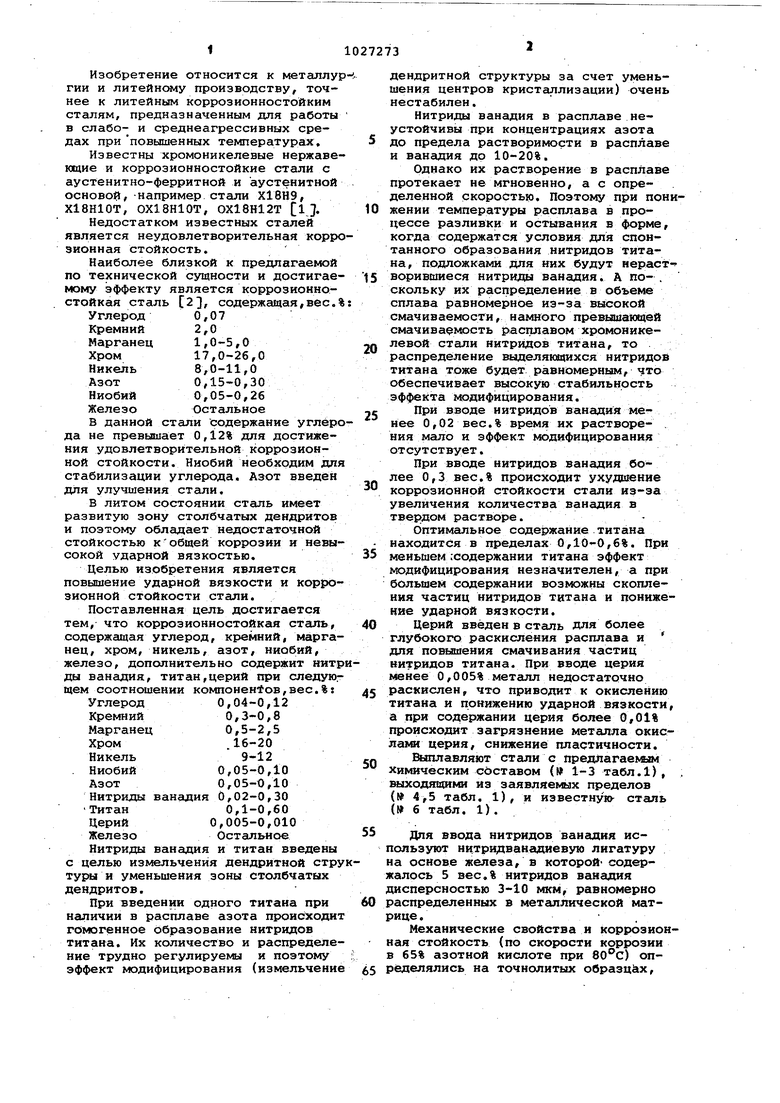

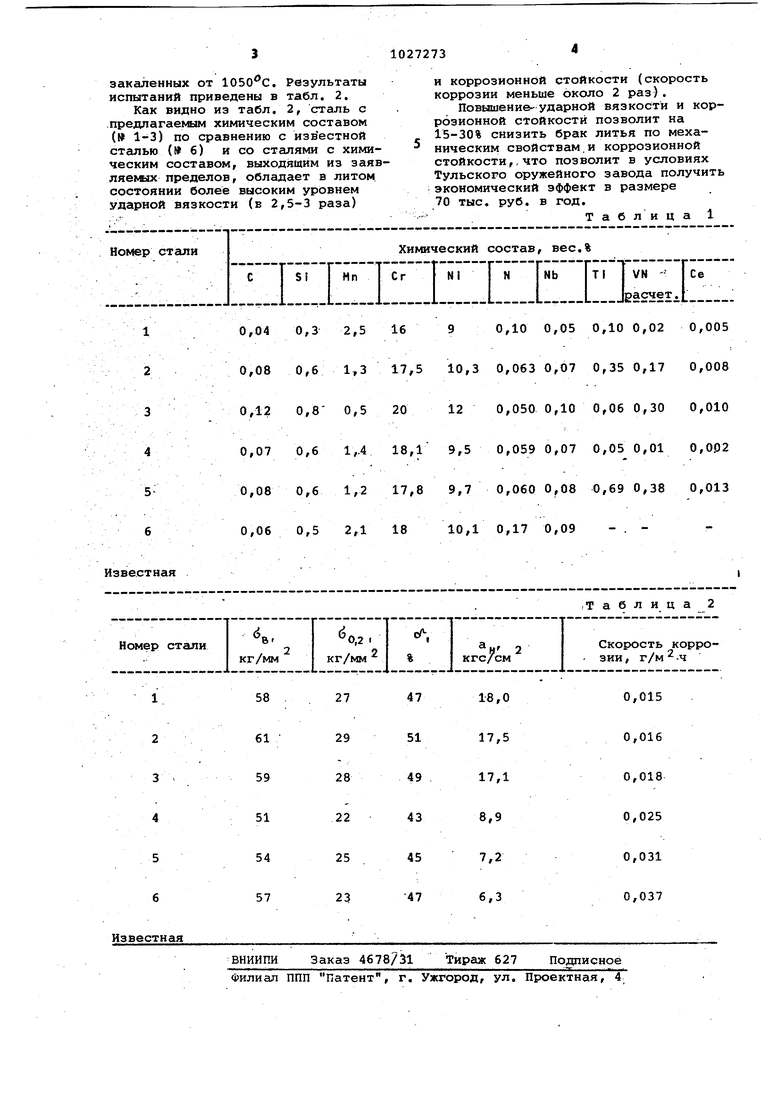

5 раскислен, что приводит к окислению титана и понижению ударной вязкости, а при содержании церия более 0,01% происходит загрязнение металла окисла да церия, снижение пластичности. Шшлавляют стали с npeattaraehftjM Химическим составом (№ 1-3 табл.1), , выходящими из заявляемых пределов ( 4,5 табл. 1) , и известнукх сталь ( 6 табл. 1).

5 Для ввода нитридов ванадия используют нитри ванадиевую лигатуру на основе железа, в которой содержалось 5 вес.% нитридов ванадия дисперсностью 3-10 мкм, равномерно

0 распределенных в металлической матрице.

Механические свойства и коррозионная стойкость (по скорости коррозии в 65% азотной кислоте при ) определялись на точнолитых образцс х.

закаленных от . Результаты испытаний приведены в табл. 2,

Как видно из табл. 2, сталь с предлагаеким химическим составом (№ 1-3) по сравнению с известной сталью (№6) и со сталями с химическим составом, выходящим из заявляелвлх пределов, обладает в литом состоянии более высоким уровнем ударной вязкости (в 2,5-3 раза)

и коррозионной стойкости (скорость коррозии меньше около 2 раз).

Повышение-ударной вязкости и коррозионной стойкости позволит на 15-30% снизить брак литья по механическим свойствам.и коррозионной стойкости,, что позволит в условиях Тульского оружейного завода получить экономический эффект в размере 70 тыс. руб. в год. -Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2009 |

|

RU2409697C1 |

| ВЫСОКОПРОЧНАЯ МАЛОМАГНИТНАЯ НЕСТАБИЛИЗИРОВАННАЯ СВАРИВАЕМАЯ СТАЛЬ, УСТОЙЧИВАЯ К ЛОКАЛЬНЫМ ВИДАМ КОРРОЗИИ В ЗОНАХ ТЕРМИЧЕСКОГО ВЛИЯНИЯ СВАРКИ И ДЛИТЕЛЬНОГО НАГРЕВА В ОБЛАСТИ ОПАСНЫХ ТЕМПЕРАТУР | 2021 |

|

RU2782832C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2018 |

|

RU2683173C1 |

| Нержавеющая сталь | 1990 |

|

SU1723191A1 |

| Способ производства горячекатаного рулонного проката из хладостойкой и коррозионно-стойкой стали | 2023 |

|

RU2813162C1 |

| КОРРОЗИОННО-СТОЙКАЯ ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ СТАЛЬ | 2019 |

|

RU2696792C1 |

| НЕСТАБИЛИЗИРОВАННАЯ АУСТЕНИТНАЯ СТАЛЬ, УСТОЙЧИВАЯ К ЛОКАЛЬНОЙ КОРРОЗИИ В СКД-ВОДЕ | 2022 |

|

RU2790717C1 |

| ЖАРОПРОЧНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 2013 |

|

RU2543583C2 |

| Хладостойкая аустенитная высокопрочная сталь | 2015 |

|

RU2608251C1 |

КОРРОЗИОННОСТОЙКАЯ СТАЛЬ, содержащая углерод, кремний, марганец, хром, никель, азот, ниобий, железо, о. т л и ч а ю щ а я с я тем, что, с целью повышения ударйс вязкости и коррозионной стойкости, она дополнительно содержит нитриды ванадия, титан, церий, при следующем собтнсоиенйи коктонентов, вес.%: 0,04-0,12 Углерод 0,3-0,8 Кремний . 0,5-2,5 Марганец 16-20 Хром Никель 9-12 0,05-0,10 Ниобий 0,05-0,10 Азот Нитриды 0,02-0,30 ванадия Титан 0,10-0,60 Церий 0,005-0,010 Железо Остальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Форсунка с внутренней пульверизацией | 1926 |

|

SU5949A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для сборки лепесткового круга | 1988 |

|

SU1558656A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-07-07—Публикация

1982-03-19—Подача