2. Устройство по п. 1, отличающееся тем, что механизм возврата несущих органов в исходное положение выполнен в виде установленного соосно ротору с возможностью возвратно-поступательного перемещения толкателя и размещенных на роторе равномерно по окружности Г-образных рычагов, при этом одно плечо каждого Г-образного рычага контактирует с толкателем, а другое шарнирно соединено с осью кривошипа соответствующего кривошипно-шатунного механизма.

| название | год | авторы | номер документа |

|---|---|---|---|

| Контрольно-сортировочное устройство | 1978 |

|

SU766674A1 |

| Устройство для контроля и сортировки изделий | 1981 |

|

SU988375A1 |

| Роторный автомат | 1982 |

|

SU1042950A1 |

| Устройство для контроля качества намотки бобин по пневматическому сопротивлению | 1978 |

|

SU747538A1 |

| Транспортно-технологический ротор | 1988 |

|

SU1586795A1 |

| Контрольно-сортировочное устройство | 1979 |

|

SU848099A1 |

| Роторный автомат питания | 1987 |

|

SU1562102A1 |

| МАШИНА ДЛЯ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ ТАРЫ | 1969 |

|

SU244677A1 |

| Устройство для нанесения покрытия на заготовки конденсаторов | 1987 |

|

SU1499412A1 |

| Контрольно-сортировочное устройство | 1979 |

|

SU825193A1 |

1. УСТРОЙСТВО ДЛЯ КОНТРОЛЯ И СОРТИРОВКИ ПОЛУПРОВОДНИКОВЫХ ИЗДЕЛИЙ, содержащее привод, механизм подачи изделий, измерительную пози.цию, блок управления, транспортирующий ротор с равномерно расположенными на его периферии несущими орган 1ми, установленными с вoз 4Oжностью взaи юдeйcтвия с приводными фиксаторами, и сортировочный механизм с электромагнитами и накопителями рассортированных изделий, отличающееся тем, что, с целью повышения производительности за счет одновременного измерения нескольких изделий, оно имеет дополнительные измерительные позиции равномерно расположенные вокруг ротора, каждый несущий орган имеет ползун с базовымироликами, шарнирно соединенный кривошипно-шатунным механизмом, ротор имеет кольцевую направляющую для размещения базовых роликов ползунов, механизм возврата несущих органов в исходное положение и копир управления фиксаторами с пазами по числу измерительных позиций, а каждая измерительная позиция имеет контактныймеханизм и приХЛ водной упор для контакта с Несущими органами. С

Изобретение относится к контрольно-сортировочной технике и может быть использовано для сортировки полупроводниковых изделий, например стабилитронов.

Известно устройство для контроля и сортировки полупроводниковых изделий, содержащее привод, механизм подачи изделий, измерительную позицию, блок управления, транспортирующий ротор с равномерно расположенными по его периферии несущими органами, установленными с возможностью взаимодействия с приводными фиксаторами, и сортировочный механизм с электромагнитами и накопителями рассортированных изделий С

Недостатком этого устройства является его невысокая производительность в случае длительного времени измерения.

Цель изобретения - повышение производительности за счет одновременного измерения,1ескольких изделий.

Указанная цель достигается-тем, что устройство, содержащее привод, механизм подачи изделий, измерительную позицию,, блок управления, транспортирующий ротор с равномерно расположенными на его периферии несущими органами, установленными с возможностью взаимодействия с приводными фиксаторами, и сортировочный механизм с электромагнитами и накопителями рассортированных изделий, имеет дополнительные измерительные позиции, равномерно расположенные вокруг ротора, каждый несущий орган имеет ползун с базовыми роликами, шарнирно соединенный с кривошипношатунным механизмом, ротор имеет кольцевую направляющую для размещения базовых роликов ползунов, механизм возврата несущих органов в исходное положение и копир управления фиксаторами с пазами по числу измерительных позиций, а каждая измерительная позиция имеет контактный механизм и приводной упор для кон-, такта с несущими органами.

Механизм возврата несущих органов в исходное положение выполнен в виде

установленного соосно ротору с возможностью возвратно-поступательного перемещения толкателя и размещенных на роторе равномерно по окружности Г-образных рычагов, при этом одно плечо каждого Г-рбразного рычага контактирует с толкателем, а другое шарнирно соединено с осью кривошипа соответствующего кривошипно-шатунного механизма.

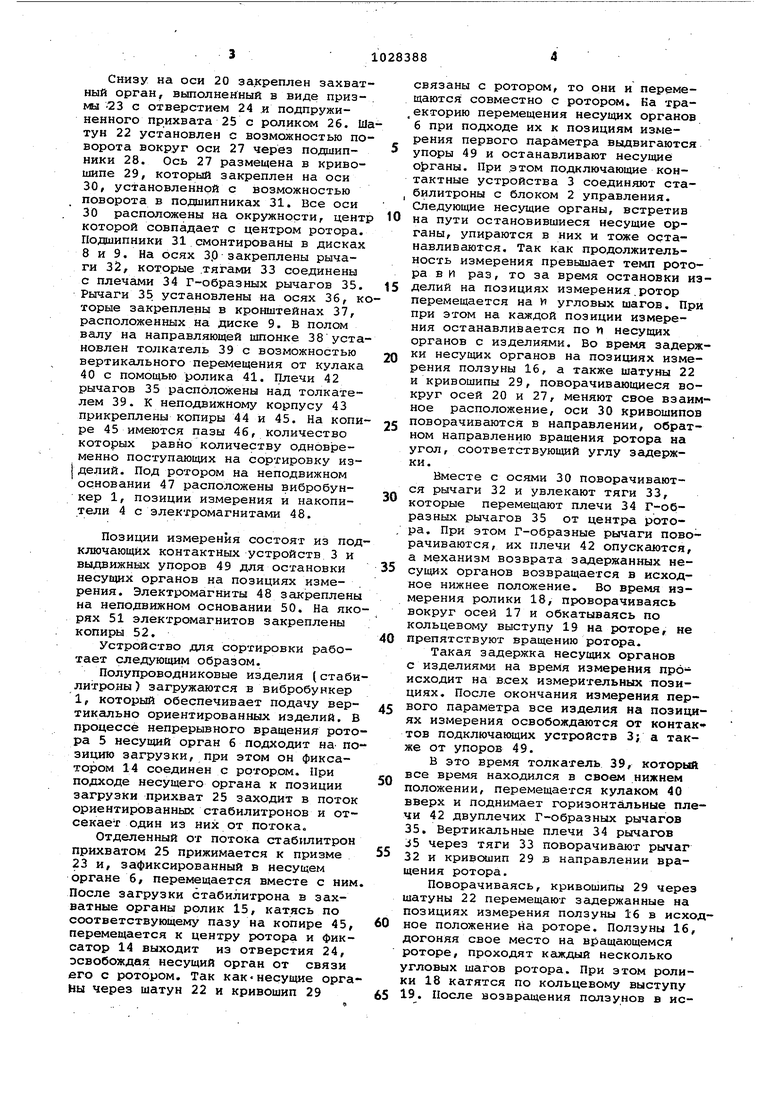

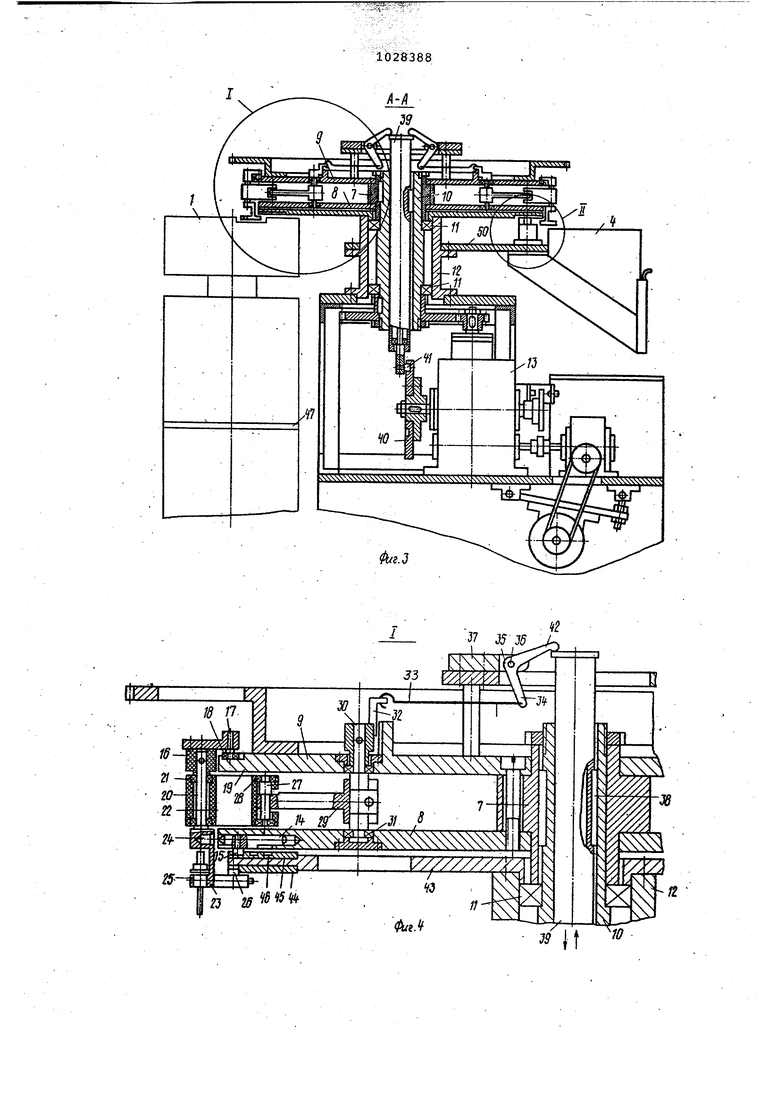

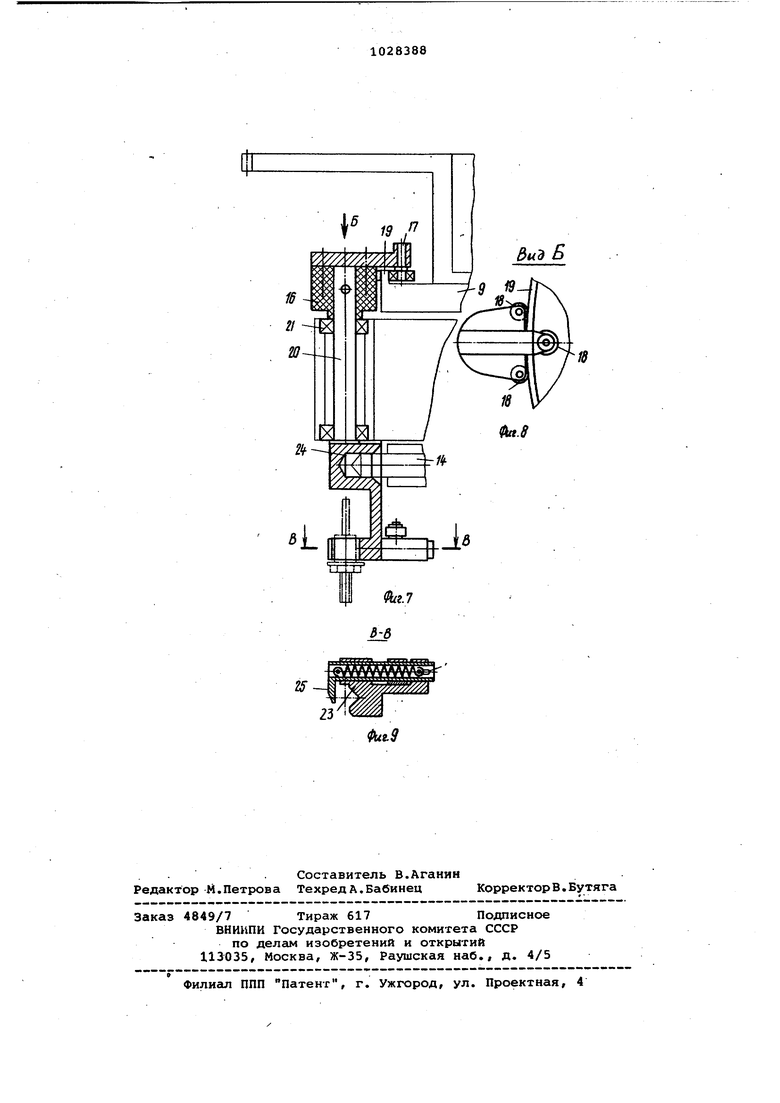

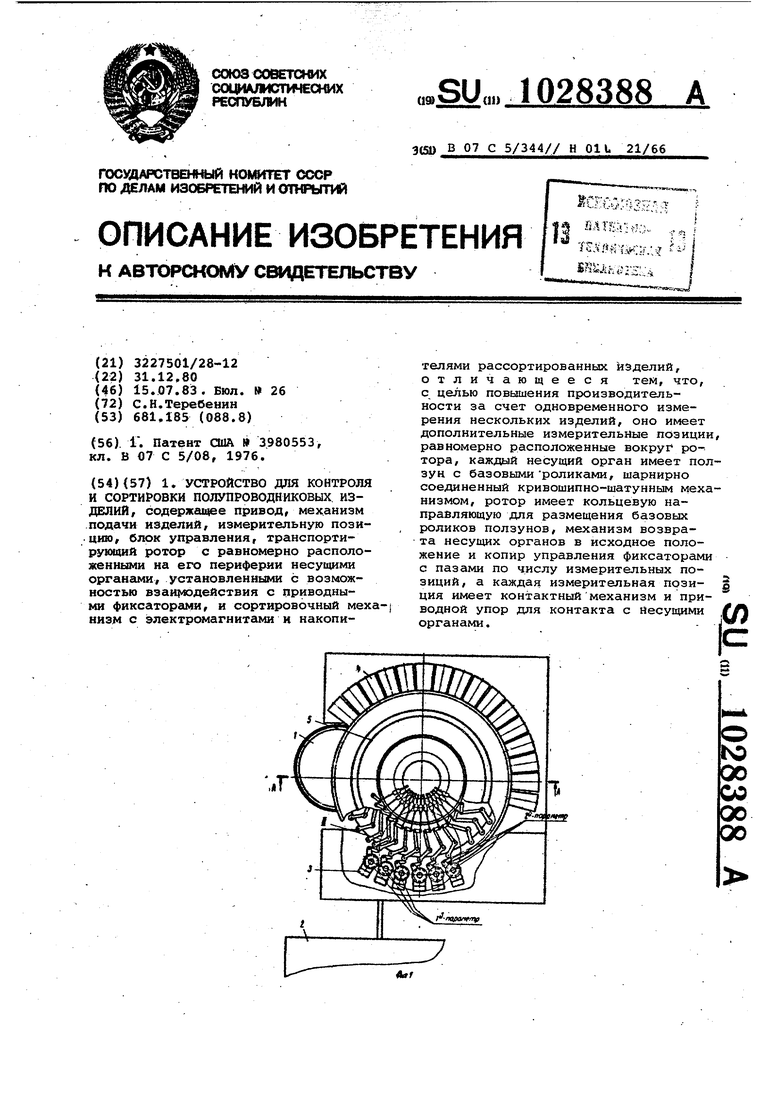

На фиг. 1 изображено устройство, общий вид, на фиг. 2 - схема транспортного ротора в процессе задержки несущих органов, на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 ,- узел на фиг. 3j на фиг. 5 - узел II на фиг. З; на фиг. 6 - узел III на фиг.1 на фиг. 7 - несущий орган, сечение, на фиг. 8 - вид Б на фиг. 7, на фиг. 9 - сечение В-В на фиг. 7.

Устройство для сортировки содержит механизм подачи изделий - вибробункер i , блок 2 управления, подключающие контактные устройства 3, узел транспортировки и раскладки измеренных изделий и накопители 4 измеренных изделий.

Узел транспортировки и раскладки выполнен в виде транспортного ротора 5 с равномерно расположенными по периферии несущими органдми 6. Транспортный ротор 5 содержит барабан 7 с жестко прикрепленными горизонтальными дисками 8 и 9. Барабан 7 закреплен на вертикальном полом валу 10, который установлен с возможностью вращения в подшипниках 11, размещенных в неподвижном корпусе 12, Вал 10 соединен с приводом 13. На нижнем диске 8 равномерно установлены радиальные фиксаторы 14 с роликами 15. Несущие органы б выполнены в виде ползунов 16 кривошипно-шатунного механизма. На кс1Ждом ползуне 16 установлены на вертикальных осях 17 три цилиндрических ролика 18, выполненные с возможность качения по боковым поверхностям кольцевого выступа 19 на диске 9. Сам ползун 16 закреплен на оси 20, которая установлена в подшипниках 21, находящихся на шатуне 22.

Снизу на оси 20 закреплен захватный орган, выполненный в виде призмы 23 е отверстием 24 .и подпружиненного прихвата 25 с роликом 26. Шатун 22 установлен с возможностью поворота вокруг оси 27 через подшипники 28. Ось 27 размещена в кривошипе 29, который закреплен на оси 30, установленной с возможностью поворота в подшипниках 31. Все оси 30 расположены на окружности, центр которой совпадает с центром ротора. Подшипники 31 смонтированы в дисках 8 и 9. На осях Зр закреплены рычаги 32, которые .тягами 33 соединены с плечами 34 Г-образных рычагов 35. Рычаги 35 установлены на осях 36, которые закреплены в кронштейнах 37, расположенных на лиске 9, В полом валу на направляющей шпонке 38 установлен толкатель 39 с возможностью вертикального перемещения от кулака 40 с помощью ролика 41. Плечи 42 рычагов 35 расположены над толкателем 39. К неподвижному корпусу 43 прикреплены копиры 44 и 45. На копире 45 имеются пазы 46, количество которых равно количеству одновременно поступающих на сортировку изIделий. Под ротором на неподвижном основании 47 расположены вибробункер 1, позиции измерения и накопители 4 с электромагнитами 48.

Позиции измерения состоят из подключающих контактных устройств 3 и выдвижных упоров 49 для остановки несущих органов на позициях измерения. Электромагниты 48 закреплены на неподвижном основании 50. На якорях 51 электромагнитов закреплены копиры 52.

Устройство для сортировки работает следующим образом.

Полупроводниковые изделия (стабилитроны) загружаются в вибробункер 1, который обеспечивает подачу вертикально ориентированных изделий. В процессе непрерывного вращения ротора 5 несущий орган б подходит на позицию загрузки, при этом он фиксатором 14 соединен с ротором. При подходе несущего органа к позиции загрузки прихват 25 заходит в поток ориентированных стабилитронов и отсекает один из них от потока.

Отделенный от потока стабилитрон прихватом 25 прижимается к призме 23 и, зафиксированный в несущем органе б, перемещается вместе с ним После загрузки стабилитрона в захватные органы ролик 15, катясь по соответствующему пазу на копире 45, перемещается к центру ротора и фиксатор 14 выходит из отверстия 24, освобождая несущий орган от связи его с ротором. Так каКнесущие органы через шатун 22 и кривошип 29

связаны с ротором, то они и перемещаются совместно с ротором. Ка тра,екторию перемещения несущих органов б при подходе их к позициям измерения первого параметра выдвигаются

упоры 49 и останавливают несущие органы. При .этом подключающие контактные устройства 3 соединяют стабилитроны с блоком 2 управления. Следующие несущие органы, встретив

0 на пути остановившиеся несущие органы, упираются в них и тоже останавливаются. Так как продолжительность измерения превышает темп ротора в И раз, то за время остановки изделий на позициях измерения.ротор перемещается на и угловых шагов. При при этом на каждой позиции измерения останавливается по И несущих органов с изделиями. Во время задержQ ки несущих органов на позициях измерения ползуны 16, а также шатуны 22 и кривошипы 29, поворачивающиеся вокруг осей 20 и 27, меняют свое взаимное расположение, оси 30 кривошипов

5 поворачиваются в направлении, обратном направлению вращения ротора на угол, соответствующий углу задержки.

Вместе с осями 30 поворачиваются рычаги 32 и увлекают тяги 33,

которые перемещают плечи 34 Г-образных рычагов 35 от центра рото, ра. При этом Г-образные рычаги поворачиваются, их плечи 42 опускаются, а механизм возврата задержанных несущих органов возвращается в исходное нижнее положение. Во время измерения ролики 18, проворачиваясь вокруг осей 17 и обкатываясь по кольцевому выступу 19 на роторе, не

0 препятствуют вращению ротора.

Такая задержка несущих органов с изделиями на время измерения происходит на в.сех измерительных позициях. После окончания измерения первого параметра все изделия на позициях измерения освобождаются от KOHTaK- тов подключающих устройств 3; а также от упоров 49.

В это время толкатель 39, который все время находился в своем нижнем положении, перемещается кулаком 40 вверх и поднимает горизонтальные плечи 42 двуплечих Г-образных рычагов 35. Вертикальные плечи 34 рычагов 35 через тяги 33 поворачивают рычаг

32 и кривошип 29 в направлении вращения ротора.

Поворачиваясь, кривошипы 29 через шатуны 22 перемещают задержанные на позициях измерения ползуны 16 в исходное положение на роторе. Ползуны 16, догоняя свое место на вращающемся роторе, проходят каждый несколько угловых шагов ротора. При этом ролики 18 катятся по кольцевому выступу

5 19. После возвращения ползунов в исходное положение толкатель 39 перемещается вниз Устройство готово к следующему циклу измерения. Несущие органы с изделиями перемещаются к позициям измерения второго параметр где на их пути также встают выдвижные упорй 49.Упоры выдвигаются на траекторию перемещения несущих органов на всех позициях измерениявсех . параметров одновременно,. Одновремен но происходит остановка несущих органов, измерение параметров на всех позициях, возврат всех задержанных несущих органов. Так как время измерения параметров разное, то время задержки выбирается по самому продолжительному времени измерения. Пос ле окончания измерения всех параметров в момент выстоя толкателя 39 в верхнем положении все фиксаторы 14 заходят в отверстия 24 несущих органов с измеренными изделиями.Соединенные фиксаторами 14 сротором несущие органы перемещаются на расклад ку. В тот Момент, когда несущий орган с изделием проходит мимо электромагнита 48, соответствующего данной сортировочной группе, по сигналу с блока 2 управления замыкается цепь питания электромагнита. Якорь 51 втягивается и опускает на траекторию перемещения несущего органа копир 52. При этом при перемещении ролика 26 по копиру 52 прихват 25 отходит от призмы 23 и освобожденное от захватного органа изделие падает в накопитель 4. После снятия импульса с электромагнита 48 копир 52 возвращается .в исходное положение. Ротор продолжает свое вращение, осуществляя непрерывную выгрузку изделий в накопители. Предлагаемое устройство позволяет при одном механизме подачи производить одновременно измерение множества параметров большого количества изделий и непрерывную раскладку их по сортировочным группам, при этом время измерения превышает темп ротора, а рассортировка производится в темпе ротора. При непрерывной раскладке операция загрузки и операция одновременного измерения одинаковых параметров нескольких изделий совмещены во времени. /77777. у/77л KS .44 аььй ш / /

f

./ / tx/x//x ж С 1

1 19

25

&иэ Б

| Г | |||

| Патент QUA 3980553, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1983-07-15—Публикация

1980-12-31—Подача