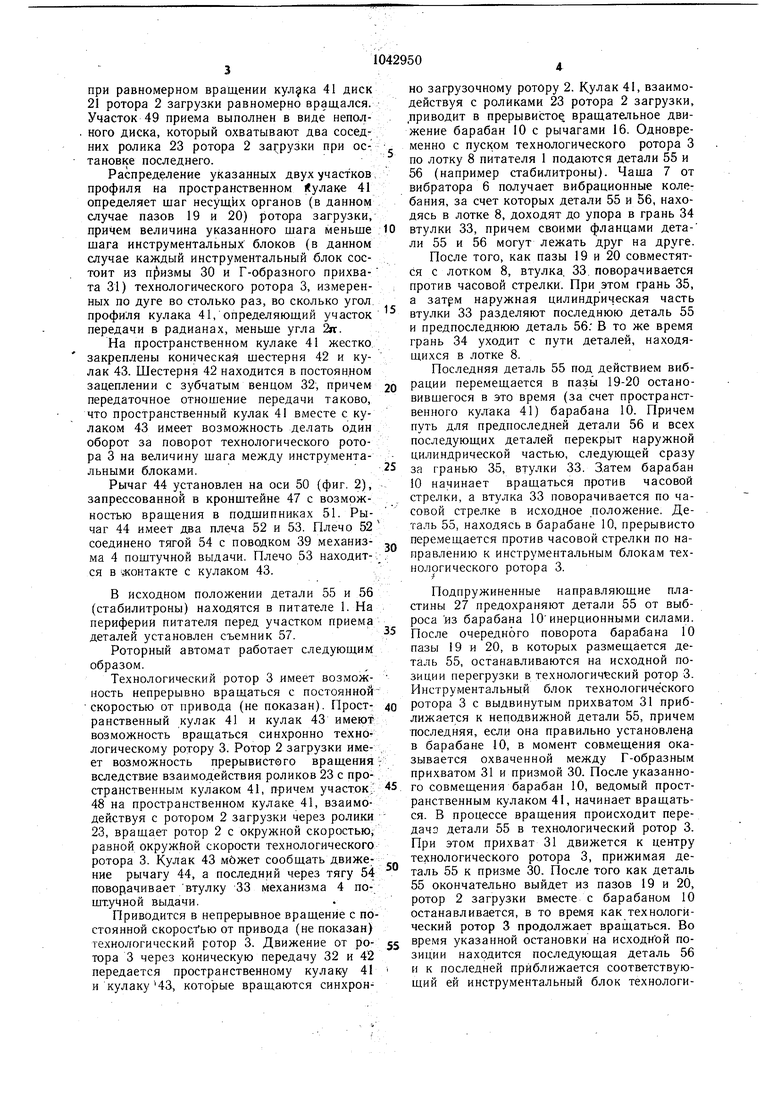

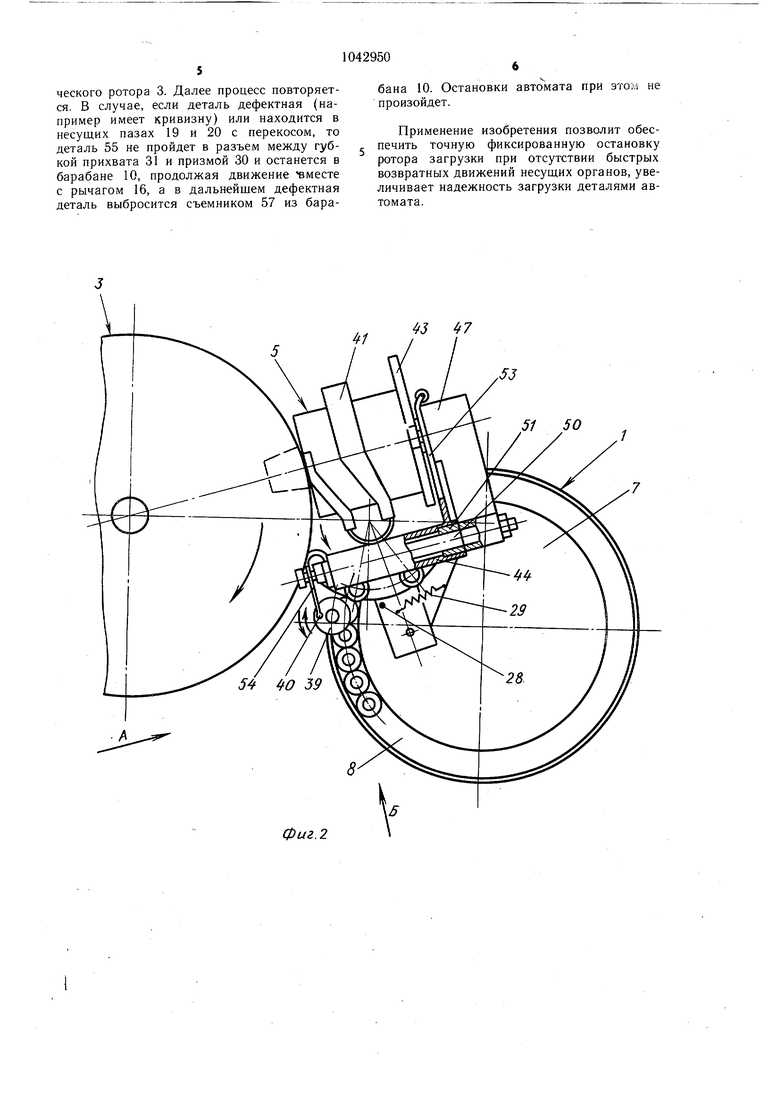

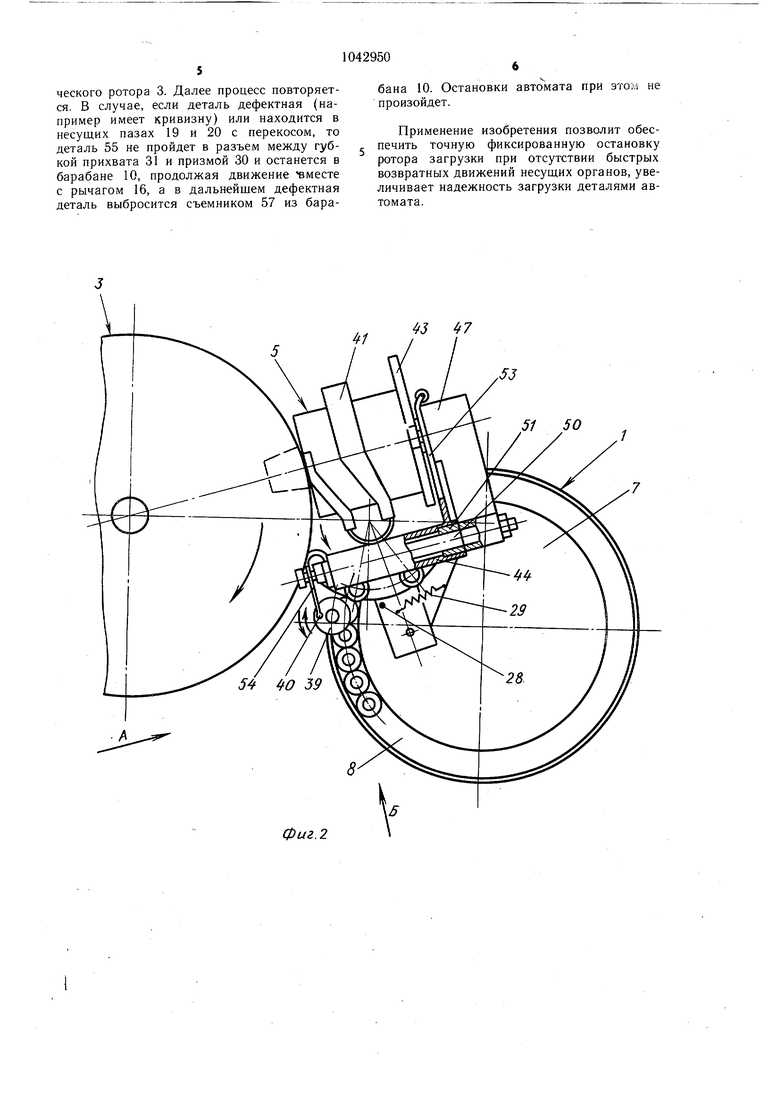

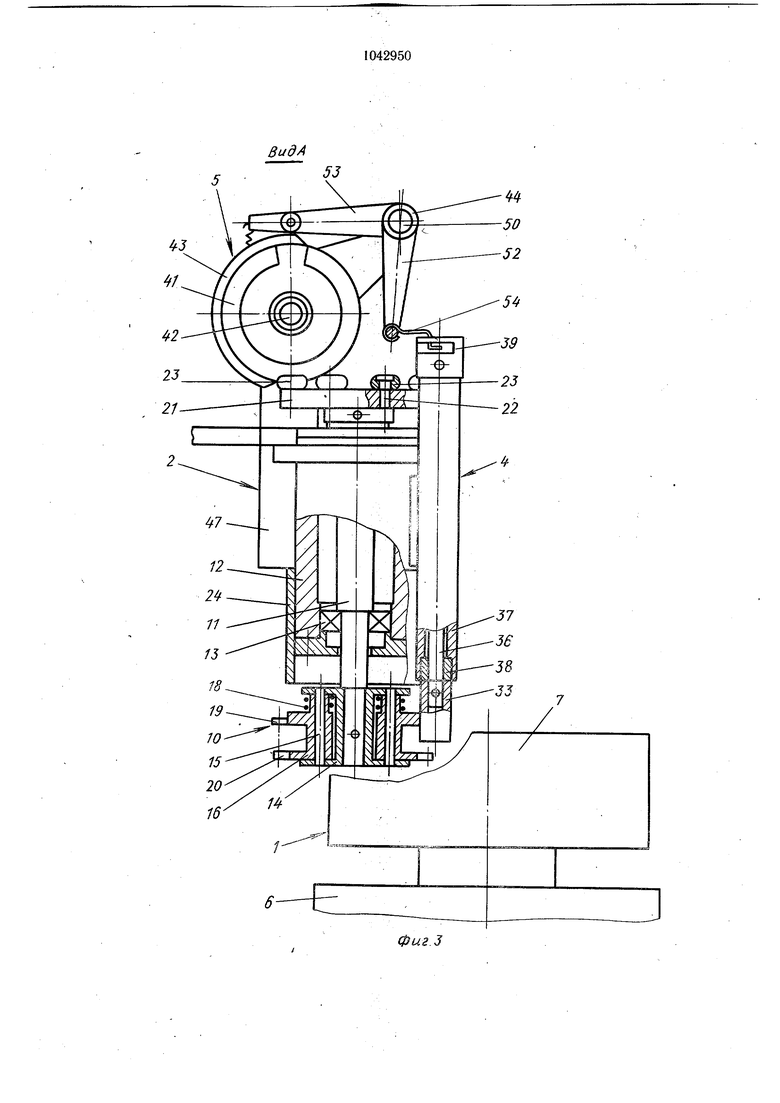

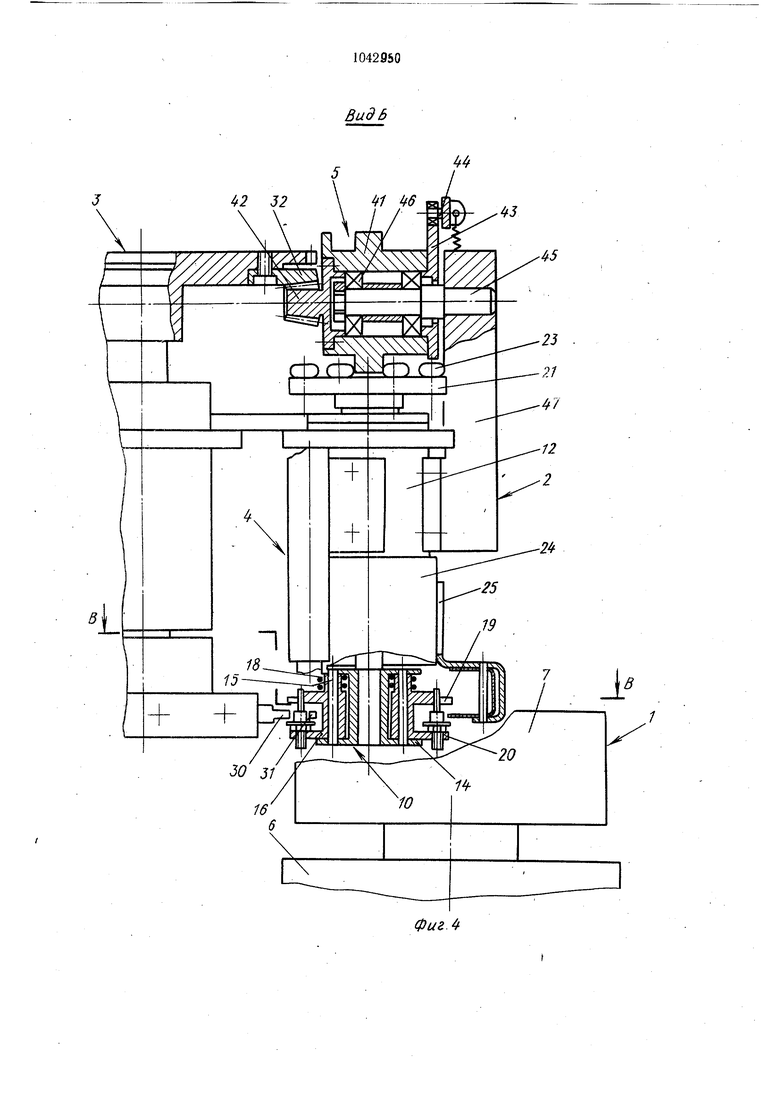

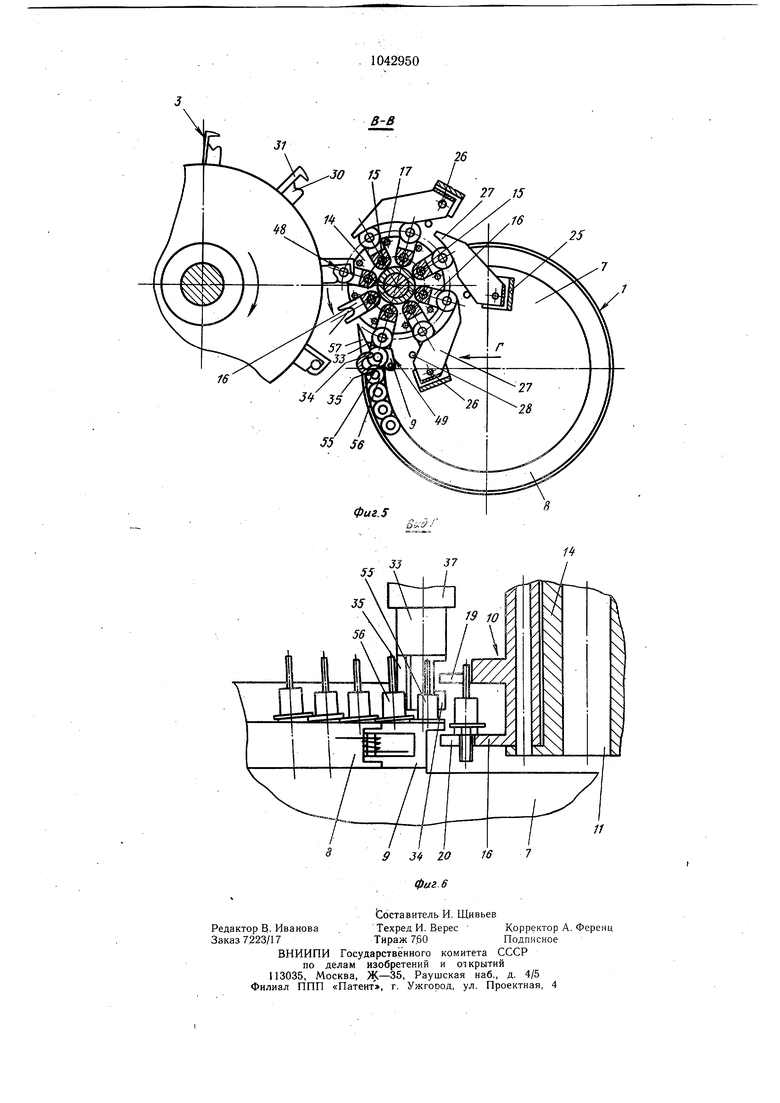

Изобретение относится к механизации и автоматизации производственных процессов и может найти применение в автоматических роторных линиях преимущественно для обработки электронных приборов, а также для металлообработки, термообработки деталей и др Известен роторный автомат, содержащий питатель с подающим и ориентирующим устройствами, ротор загрузки с захватными органами, расположенными по периферии ротора с равным шагом, механизм поштучной выдачи деталей, технологический ротор, по наружному диаметру которого с одинаковым шагом установлены инструментальные блоки, и привод автомата .I . Недостаток автомата сострит в том, что зажимные органы ротора загрузки в момент приема детали непрерывно вращаются. Передача деталей происходит в течение времени, исчисляемого долями секунды, причем деталь должна изменить скорость от нуля до окружной скорости технологического ротора, что приводит к тому, что производительность автомата лимитируется скоростью вращения роторов, а скорость ограничивается условиями передачи заготовки. В процессе передачи при непрерывном вращении роторов происходит заклинивание детали в случае непопадания в зажимные органы ротора загрузки, что снижает надежность загрузки деталями автомата, приводит к остановке всего автомата, снижая производительность его работы в целом. Целью изобретения является повышение надежности загрузки автомата деталями. Указанная цель достигается тем, что роторный автомат, содержащий питатель с подающим и ориентирующим устройствами, ротор загрузки с захватными органами, расположенными по, периферии ротора с равным шагом, механизм поштучной выдачи деталей, технологический ротор, по наружнему диаметру которого с одинаковым шагом установлены инструментальные блоки, и привод автомата, снабжен механизмом прерывистого движения, установленным на роторе загрузки и кинематически связанным с технологическим ротором и.механизмом поштучной выдачи деталей и выполненным в виде пространственного кулачка и диска с роликами, установленного на роторе загрузки с возможностью взаимодействия с пространственным кулачком. На фиг. 1 изображена структурная схема предложенного автомата; на фиг. 2 - автомат, вид сверху; на фиг. 3 - вид А на фиг.2 (повернуто); на фиг. 4 - вид Б на фиг. 2 (повернуто); на фиг. 5 - разрез В-В на фиг 4; на фиг. 6 - вид Г на фиг. 5 (повернуто) . Автомат содержит неподвижный питатель 1, ротор 2 загрузки и технологический 50 ч2 ротор 3. Между питателем 1 и ротором 2 загрузки установлен механизм 4 поштучной выдачи. Технологический ротор 3 взаимосвязан с ротором 2 загрузки и механизмом 4 поштучной вьщачи через механизм 5 прерывистого движения. Питатель 1 представляет из себя вибратор 6, на котором установлена чаша 7. Чаша 7 имеет лоток 8 (фиг. 5), на выходе которого установлена предохранительная подпружиненная губка 9. Ротор 2 загрузки выполнен в виде барабана 10, жестко закрепленного на вертикальном валу 11, который установлен в неподвижном корпусе 12 с возможностью вращения в подшипниках 13. Барабан 0 состоит из корпуса 14, в котором установлены с возможностью поворота на осях 15 поворотные рычаги 16. Рычаги 16 прижаты к упорам 17 пружинами 18 кручения. В каждом рычаге 16 выполнены несущие пазы (органы) 19 и 20, расположенные один над другим. На верхнем конце вала 11 закреплен диск 21. На диске 21 установлены с возможностью вращения на осях 22 ролики 23. Число роликов 23 соответствует числу гнезд (состоящих из пазов 19 и 20) на барабане 10. На корпусе 12 закреплена обойма 24, на которой смонтировано несколько кронщтейнов 25. В кронщтейнах 25 установлены с возможностью поворота на осях 26 направляющие пластины 27; Пластины 27 прижаты к упорам 28 пружинами 29 растяжения. Технологический ротор 3 может быть рабочим или транспортным. Инструментальные блоки технологического ротора 3 представляют собой например, призму 30 и Г-образный прихват 31. Г-образный прихват 31 имеет возможность радиально перемещаться. На верхнем конце технологического ротора 3 неподвижно закреплен конический зубчатый венец 32 (фиг. 4). Механизм 4 пощтучной выдачи представляет собой втулку 33 с гранями 34 и 35, жестко закрепленную на вертикальном валу 36, установленном в корпусе 37 с возможностью вращения в подшипниках 38 скольжения-. Корпус 37 закреплен на корпусе 12 ротора 2 загрузки. На верхнем конце вала 36 закреплен поводок 39 с отверстием 40. Механизм прерывистого вращения включает пространственный кулак 41, зубчатую передачу 42, кулак 43 и рычаг 44. Пространственный кулак 41 установлен на оси 45 с возможностью вращения в подшипниках 46 качения. Ось 45 запрессована в кронштейне 47, в свою очередь закрепленном в корпусе 12 ротора 2 загрузки. Пространственный кулак 41 находится в постоянном зацеплении с роликами 23 ротора 2 загрузки. Профиль пространственного кулака 41 имеет два участка: участок 48 передачи и участок 49 приема. Приращение координат участка передачи рассчитывается так, чтобы

при равномерном вращении кулака 41 диск 21 ротора 2 загрузки равномерно вращался. Участок 49 приема выполнен в виде неполнего диска, который охватывают два соседних ролика 23 ротора 2 загрузки при ос- , тановке последнего.

Распределение указанных двух участков, профиля на пространственном Кулаке 41 определяет шаг несущих органов (в данном случае пазов 19 и 20) ротора загрузки, причем величина указанного щага меньше Ю шага инструментальных блоков (в данном случае каждый инструментальный блок состоит из призмы 30 и Г-образного прихваа 31) технологического ротора 3, измерен- ; ных по дуге во столько раз, во сколько угол профиля кулака 41, определяющий участок передачи в радианах, меньше угла 2я.

На пространственном кулаке 41 жестко акреплены коническая шестерня 42 и куак 43. Шестерня 42 находится в постоянном ацеплении с зубчатым венцом 32, причем 20 ередаточное отношение передачи таково, то пространственный кулак 41 вместе с куаком 43 имеет возможность делать один борот за поворот технологического ротоа 3 на величину шага между инструмента- ьными блоками. 25

Рычаг 44 установлен на оси 50 (фиг. 2), апрессованной в кронштейне 47 с возможностью вращения в подшипниках 51. Рычаг 44 имеет два плеча 52 и 53. Плечо 52 соединено тягой 54 с поводком 39 механиз- ,.j ма 4 поштучной выдачи. Плечо 53 находит-/, ся в контакте с кулаком 43.

В исходном положении детали 55 и 56 (стабилитроны) находятся в питателе 1. На периферии питателя перед участком приема деталей установлен съемник 57.

Роторный автомат работает следующим образом.

Технологический ротор 3 имеет возможность непрерывно вращаться с постоянной скоростью от привода (не показан). Прост- 40 ранственный кулак 41 и кулак 43 имеют возможность вращаться синхронно техно логическому ротору 3. Ротор 2 загрузки име- ет возможность прерывистого вращения вследствие взаимодействия роликов 23 с пространственным кулаком 41, о-ричем участок, 45 48 на пространственном кулаке 41, взаимодействуя с ротором 2 загрузки через ролики 23, вращает ротор 2 с окружной скоростью, равной окружной скорости технологического ротора 3. Кулак 43 мбжет сообщать движе-. ние рычагу 44, а последний через тягу 54 поворачивает втулку 33 механизма 4 поштучной выдачи.

Приводится в непрерывное вращение с постоянной скоростью от привода (не показан) технологический ротор 3. Движение от ро- 55 тора 3 через коническую передачу 32 и 42 передается пространственному кулаку 41 и кулаку 43, которые вращаются синхронно загрузочному ротору 2. Кулак 41, взаимодействуя с роликами 23 ротора 2 загрузки, приводит в прерывистое вращательное движение барабан 10 с рычагами 16. Одновременно с пуском технологического ротора 3 по лотку 8 питателя 1 подаются детали 55 и 56 (например стабилитроны). Чаша 7 от вибратора 6 получает вибрационные колебания, за счет которых детали 55 и 56, находясь в лотке 8, доходят до упора в грань 34 втулки 33, причем своими фланцами детали 55 и 56 могут лежать друг на друге.

После того, как пазы 19 и 20 совместятся с лотком 8, втулка. 33. поворачивается против часовой стрелки. При этом грань 35, а затрм наружная цилиндрическая часть втулки 33 разделяют последнюю деталь 55 и предпоследнюю деталь 56. В то же время грань 34 уходит с пути деталей, находящихся в лотке 8.

Последняя деталь 55 под действием вибрации перемещается в пазь 19-20 остановившегося в это время (за счет пространственного кулака 41) барабана 10. Причем путь для предпоследней детали 56 и всех последующих деталей перекрыт наружной цилиндрической частью, следующей сразу за гранью 35, втулки 33. З.атем барабан 10 начинает вращаться против часовой стрелки, а втулка 33 поворачивается по часовой стрелке в исходное положение. Деталь 55, находясь в барабане 10, прерывисто перемещается против часовой стрелки по направлению к инструментальным блокам технологического ротора 3.

Подпружиненные направляющие пластины 27 предохраняют детали 55 от выброса из барабана 10инерционными силами. После очередного поворота барабана 10 пазы 19 и 20, в которых размещается деталь 55, останавливаются на исходной позиции перегрузки в технологический ротор 3. Инструментальный блок технологического ротора 3 с выдвинутым прихватом 31 приближается к неподвижной детали 55, причем последняя, если она правильно установлен в барабане 10, в момент совмещения оказывается охваченной между Г-образным прихватом 31 и призмой 30. После указанного совмещения барабан 10, ведомый пространственным кулаком 41, начинает вращаться. В процессе вращения происходит передача детали 55 в технологический ротор 3. При этом прихват 31 движется к центру технологического ротора 3, прижимая деталь 55 к призме 30. После того как деталь 55 окончательно выйдет из пазов 19 и 20, ротор 2 загрузки вместе с барабаном 10 останавливается, в то время как технологический ротор 3 продолжает вращаться. Во время указанной остановки на исходной позиции находится последующая деталь 56 и к последней приближается соответствующий ей инструментальный блок технологического ротора 3. Далее процесс повторяется. В случае, если деталь дефектная (например имеет кривизну) или находится в несущих пазах 19 и 20 с перекосом, то деталь 55 не пройдет в разъем между губкой прихвата 31 и призмой 30 и останется в барабане 10, продолжая движение вместе с рычагом 16, а в дальнейшем дефектная деталь выбросится съемником 57 из барабана 10. Остановки автомата при этом не произойдет.

Применение изобретения позволит обеспечить точную фиксированную остановку ротора загрузки при отсутствии быстрых возвратных движений несущих органов, увеличивает надежность загрузки деталями автомата.

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторно-конвейерная машина | 1985 |

|

SU1286428A1 |

| Загрузочно-разгрузочное устройство | 1990 |

|

SU1705013A1 |

| Устройство для подачи деталей | 1983 |

|

SU1152098A1 |

| Роторно-конвейерная машина | 1977 |

|

SU686808A1 |

| Роторный автомат | 1989 |

|

SU1691065A1 |

| Устройство для контроля и сортировки полупроводниковых изделий | 1980 |

|

SU1028388A1 |

| Роторная машина | 1988 |

|

SU1537474A1 |

| Автомат для сборки подшипниковых узлов | 1984 |

|

SU1257309A1 |

| Роторно-конвейерная машина с вертикальной осью для листовой штамповки | 1986 |

|

SU1428562A1 |

| Автомат для сборки цоколей люминисцентных ламп | 1974 |

|

SU736211A1 |

1. РОТОРНЫЙ АВТОМАТ, содержащий питатель с подающим и ориентирующим устройствами, ротор загрузки с захватными органами, расположенными по периферии ротора с равным щагом, меха-, низм пощтучной выдачи деталей, технологический ротор, по наружному диаметру которого с одинаковым шагом установлены инструментальные блоки, и привод автомата, отличающийся тем, что, с целью повышения надежности загрузки автомата деталями, он снабжен механизмом прерывистого движения, установленным на роторе загрузки и кинематически связанным с технологическим ротором и механизмом поштучной выдачи деталей. 2. Автомат по п. 1, отличающийся тем, что механизм прерывистого движения выполнен в виде пространственного кулачка и диска с роликами, тановленного на роторе загрузки с возможностью взаимодействия с пространственным кулачком. (Л NU. Ю CD С71

фиг.2 J 7

Видь

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Акцептованная заявка ФРГ №1943927, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-09-23—Публикация

1982-07-14—Подача