го

оо

4

СП

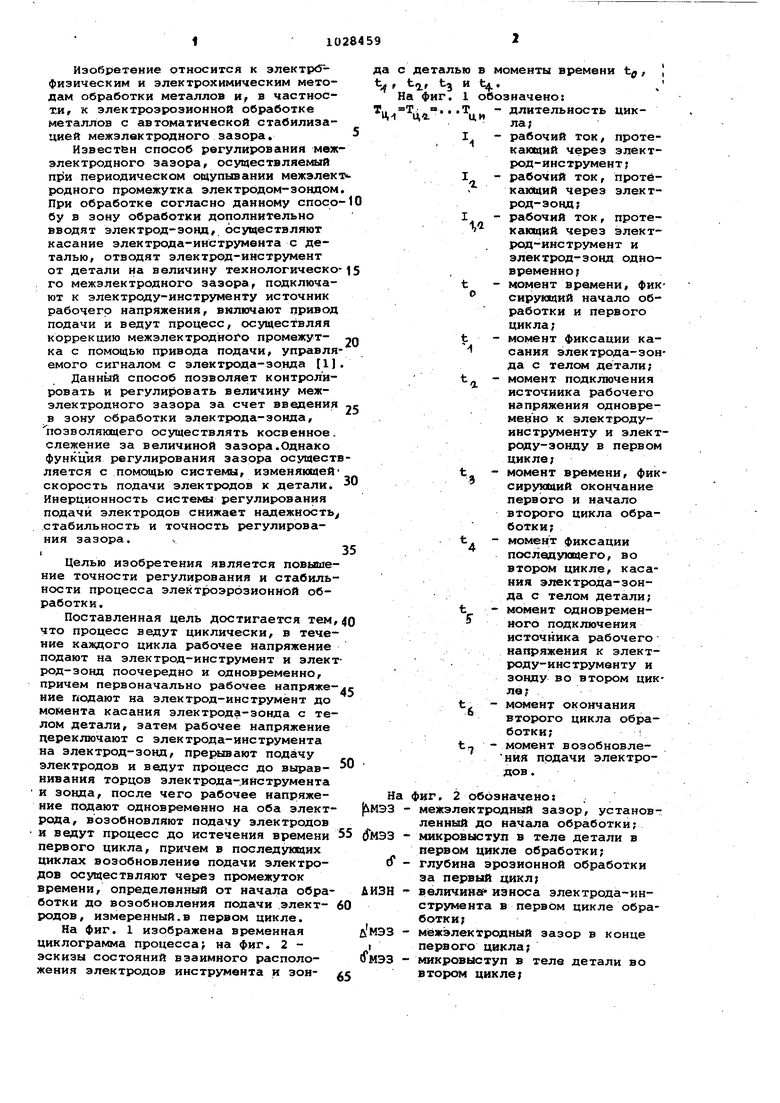

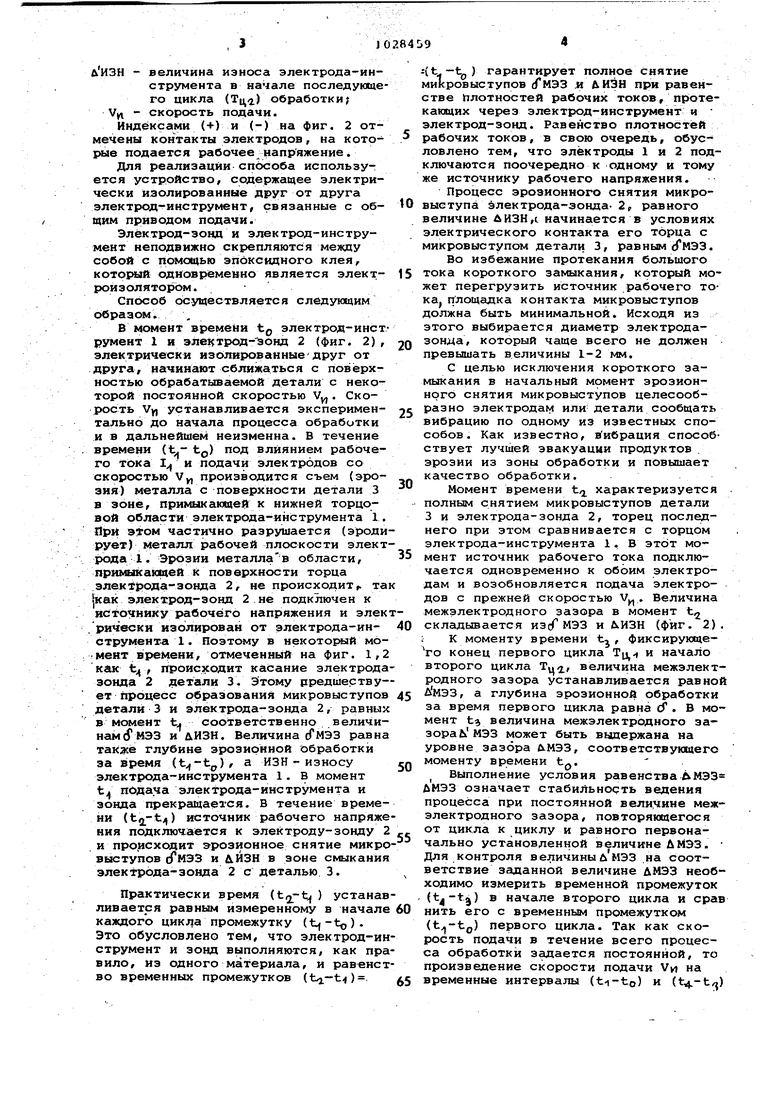

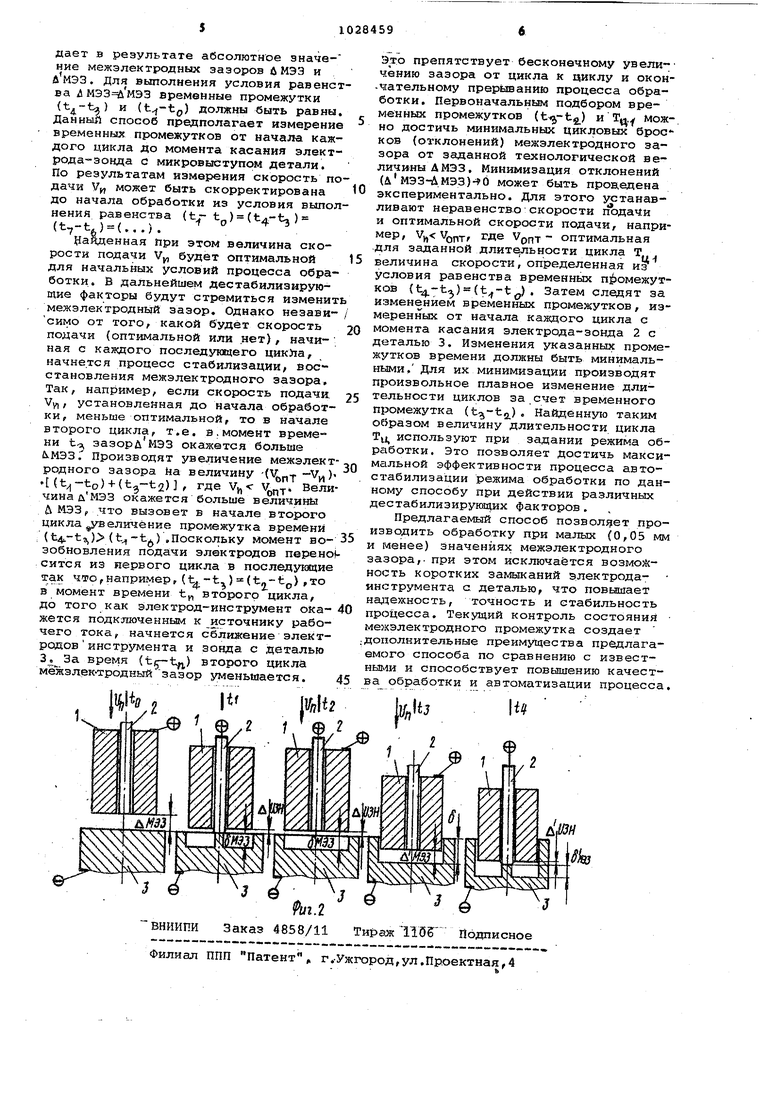

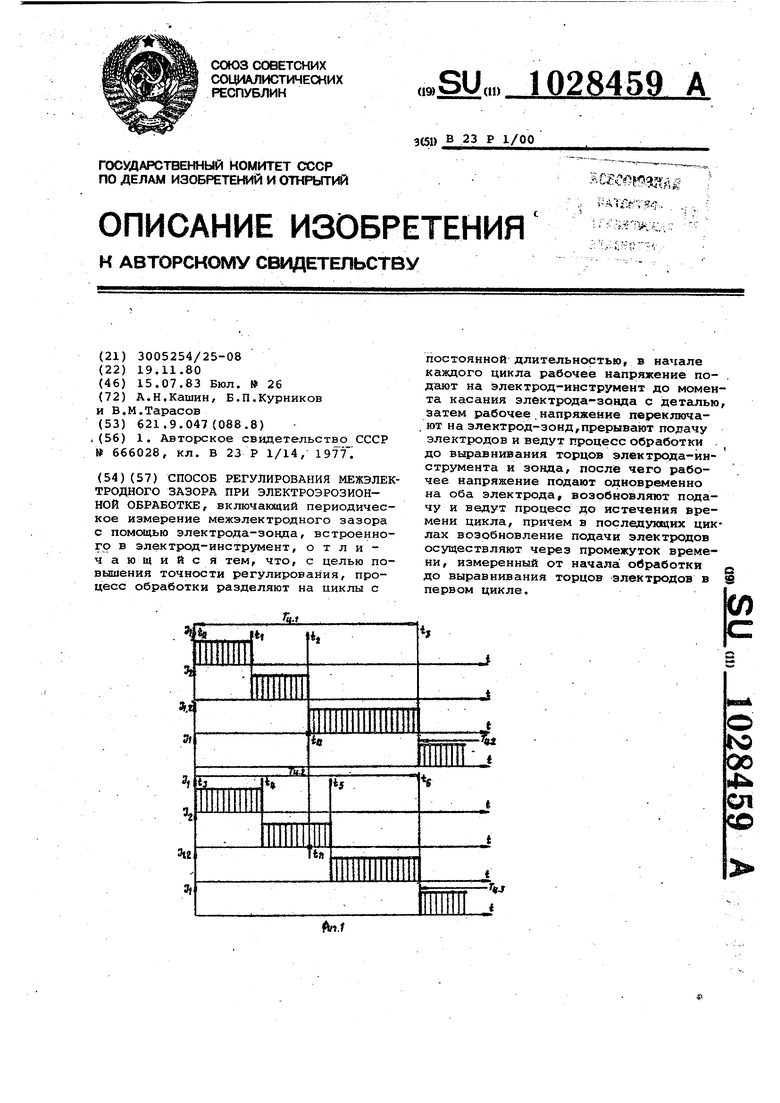

со Изобретение относится к электрййфизическим и электрохимическим методам обработки металлов и, в частности, к электроэрозионной обработке металлов с автоматической стабилизацией межэлектродного зазора. Известен способ регулирования меж электродного зазора, осуществляемый периодическом ощупывании межэлек родного промежутка электродом-зондом При обработке согласно данному спосо бу в зону обработки дополнительно вводят электрод-зонд,, осуществляют касание электрода-инструмента с деталью, отводят электрод-инструмент от детали на величину технологическо го межэлектродного зазора, подключают к электроду-инструменту источник рабочего напряжения, включают привод подачи и ведут процесс, осуществляя коррекцию межэ лек тродног о промежутка с помощью привода подачи, управля емого сигналом с электрода-зонда И Данный способ позволяет контролировать и регулировать величину межэлектродного зазора за счет введения в зону обработки электрода-зонда, позволяющего осуществлять косвенное слеже 1ие за величиной зазора.Однако функция регулирования зазора осущест ляется с помощью системы, изменяющей скорость подачи электродов к детали. Инерционность системы регулирования подачи электродов снижает надежность стабильность и точность регулирования зазора. Целью изобретения является повышение точности регулирования и стабильности процесса элект1роэр6зионной обработки. Поставленная цель достигается тем что процесс ведут циклически, в течение каждого цикла рабочее напряжение подают на электрод-инструмент и элект род-зонд поочередно и одновременно, причем первоначально рабочее напряжение подают на электрод-инструмент до момента касания электрода-эонда с телом детали, затем рабочее напряжение переключают с электрода-инструмента на электрод-зонд, пре{ лвают подачу электродов и ведут процесс до выравнивания торцов электрода-.инструмента и зонда, после чего рабочее напряжение подают одновременно на оба электрода, возобновляют подачу электродов и вепут процесс до истечения времени первого цикла, причем в последующих циклах возобновление подачи электродов осуществляют через промежуток времени, определенный от начала обработки до возобновления подачи электродов, измеренный.в первом цикле. На фиг. 1 изображена временная циклограмма процессаj на фиг. 2 эскизы состояний взаимного расположения электродов инструмента и зонменты времени начено: длительность цикла;рабочий ток, протекающий через электрод-инструмент f рабочий ток, протёкакХций через электрод-зондрабочий ток, протекающий через электрод-инструмент и электрод-зонд одновременно;момент времени, фиксирующий начало обработки и первого цикла; момент фиксации касания электрода-зонда с телом детали; момент подключения источника рабочего напряжения одновременно к электродуинструменту и электроду-зонду в первом цикле; момент времени, фиксир псщий окончание первого и начало второго цикла обработки;момен;т фиксации последующего, во в тором ЦИК ле, к ас ания электрода-зонда с телом детали; момент одновременного подключения источника рабочего напряжения к электроду-инструменту и зонду во втором цикле;момент окончания второго цикла обработки;момент возобновления подачи электродов . ачено: ный зазор, установачала обработки; в теле детали в е обработки; Jfft. J, Щ.- ft f зионной обработки икл; носа влектрода-инпервОм цикле обраный эазор в конце ла; в теле детали во е; йИЗН - величина износа электрода-инструмента в начале последующе го цикла (Тц) обработки; V - скорость подачи. Индексами (+) и (-) на фиг. 2 отмечены контакты электродов, на которы& подается рабочее напряжение. Для реализации способа используется устройство, содержащее электрически изолированные друг от друга электрод-инструмент, свяэанные с общим приводом подачи. Электрод-зонд и электрод-инструмент неподвижно скрепляются между собой с помощью эпоксидного клея, который одновр емемно является электроизолятором. Способ осуществляется следующим образом. , В момент времени t электрод-инст румент 1 и электрод-эонд 2 (фиг. 2) , электрически изо лированныедруг от друга, начинают сближаться с поверхностью обрабатываемой детали с некоторой постоянной скоростью Vy,. Скорость V устанавливается экспериментально до начала процесса обработки и в дальнейшем неизменна. В течение времени (t,- t) под влиянием рабочего тока 1( и подачи электродов со скрростью У„ производится съем (эрозия) металла с поверхности детали 3 в зоне, примыкающей к нижней торцовой области электрода-инструмента 1 Яри этом частично разрушается (эроди рует) металл рабочей плоскости элект рода 1 . Эрозии металлав области, примыкакхцей к поверхности торца злек рода-зонда 2, не происходит та jkak электрод-зонд 2 не подключен к источнику рабочего напряжения и элек ,ричегаки изолирован от электрода-кнструмент-а 1. Поэтому в некото лй м6мемт времени, отмеченный на фиг. 1, как t, происходит касание электрода зонда 2 детали 3. Этому рредшеству- ет процесс образования микровыступов детали 3 и электрода-зонда 2, равны в момент t. соответственно величинам (Г МЭЗ и ДИЗН. Величина сГмэЗ равна глубине эрозионной обработки за время (), а ИЗН - износу электрода-инструмента 1. В момент t;, подача электрода-инструмента и зонда прекращается. В течение време ни () источник рабочего напряж ния подключается к электроду-зонду и происходит эрозионное снятие микр выступов сГмэЗ и &ЙЗН в зоне смыкани электрода-зонда 2с деталью 3. Практически время (t/jft ) устана ливается равным измеренному в начал каждого цикла промежутку (t -t,) . Это обусловлено тем, что электрод-и струмент и зонд выполняются, как пр вило, из одного материала, и равенс во временных промежутков (). (t. -t.) гарантирует полное снятие микровыступов сГмэЗ .и &ИЭН при равенстве плотностей рабочих токов, протекающих через электрод-инстр1л«1ент и электрод-зонд. Равенство плотностей рабочих токов, в свою очередь, обус- ловлено тем, что электроды 1 и 2 подключаются поочередно к одному и тому же источнику рабочего напряжения. Процесс эрозионного снятия микровыступа электрода-зонда- 2, равного величине ДИЗН,1 начинается в условиях электрического контакта его торца с микровыступом детали 3, равным сГмЭЗ. Во избежание протекания большого тока короткого замыкания, который может перегрузить источник рабочего тока, площадка контакта микровыступов должна быть минимальной. Исходя из этого выбирается диаметр электродазонда, который чаще всего не должен превышать в.еличины 1-2 мм. С целью исключения короткого замыкания в начальный момент эрозионного снятия микровыступов целесообразно электродам или-детали сообщать вибрацию по одному из известных способов. Как известно, вГибрация способствует лучшей эвакуации продуктов эрозии из зоны обработки и повышает качество обработки. Момент времени t характеризуется полным снятием микровыступов детали 3 и электрода-зонда 2, торец последнего при этом сравнивается с торцом электрода-инструмента 1. В этот момент источник рабочего тока подключается одновременно к обоим электродам и возобновляется подача электродов с прежней скоростью V. Величина межэлектродного зазора в момент t складывается изсГ МЭЗ и iMd3H (фиг. 2). ; К моменту времени tj, фиксирующеVo конец первого цикла Тц и начало второго цикла Тц., величина межэлектродного зазора устанавливается равной ДМЭЗ, а глубина эрозионной обработки за время первого цикла равна сГ. В момент t-г, величина межэлектродного зазора N МЭЗ может быть выдержана на уровне зазора ДМЭЗ, соответствующего моменту времени tf., . выполнение условия равенстваАМЭЗ ДМЭЗ означает стабильность ведения процесса при постоянной межэлектродного зазора, повторяющегося от цикла к циклу и равного первоначально установленной величине АМЭЗ. Для контроля величины ймэз на соответствие заданной величине ЛМЭЗ необходимо измерить временной промежуток начале второго цикла и срав нить его с временньо промежутком ) первого цикла. Так как скорость подачи в течение всего процесса обработки задается постоянной, то произведение скорости подачи VM на временные интервалы () и (,)

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ высокоточной непрерывной импульсно-циклической размерной электрохимической обработки деталей осциллирующим электродом | 2020 |

|

RU2747436C1 |

| СПОСОБ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ ТИТАНА И ТИТАНОВЫХ СПЛАВОВ | 2014 |

|

RU2564773C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ | 1998 |

|

RU2192942C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ МЕЖЭЛЕКТРОДНОГО ЗАЗОРА ПРИ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКЕ | 2001 |

|

RU2211121C2 |

| СПОСОБ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2006 |

|

RU2330746C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ (ВАРИАНТЫ) | 2010 |

|

RU2504460C2 |

| СПОСОБ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЗАГОТОВКИ ИЗ МЕТАЛЛА | 2021 |

|

RU2770397C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ | 1993 |

|

RU2047431C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ФОРМООБРАЗОВАНИЯ РЕЖУЩИХ КРОМОК ИНСТРУМЕНТОВ | 2007 |

|

RU2355524C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЖАРОПРОЧНЫХ И ТИТАНОВЫХ СПЛАВОВ | 2004 |

|

RU2266177C1 |

СПОСОБ РЕГУЛИРОВАНИЯ МЕЖЭЛЕКТРОДНОГО ЗАЗОРА ПРИ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКЕ, включакнций периодическое измерение межэлектродного зазора с помощью электрода-зонда, встроенного в электрод-инструмент, о т л и чающийс я тем, что, с целью повышения точности регулирования, процесс обработки разделяют на циклы с постоянной длительностью, в начале каждого цикла рабочее напряжение подают на электрод-инструмент до мсяиента касания электрода-зонда с деталью, затем рабочее.напряжение переключа. ют на электрод-зонд,прерывают подачу электродов и ведут процесс обработки , до выравнивания торцов электрода-инструмента и зонда, после чего рабочее напряжение подают одновременно на оба электрода, возобновляют подачу и ведут процесс до истечения времени цикла, причем в последующих циклах возобновление подачи электродов осуществляют через промежуток времени, измеренный от начала обработки до выравнивания торцов электродов в 1 первом цикле. О)

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ автоматического регулирования межэлектродного зазора при размерной электрохимической обработке | 1977 |

|

SU666028A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-07-15—Публикация

1980-11-19—Подача