Изобретение относится к оборудованию для переработки пластиков и может быть использовано в литьевых машинах для термо- и реактопластов.

По основному авт. св. № 716849 известен механизм смыкания форм литьевой машины, содержащий рычажную систему в виде двух пар силовых рычагов, каждая из которых шарнирно связана одним концом с подвижной плитой, а другим - с задней плитой, и корпус приводного цилиндра со штоком, при этом силовые рычаги каждой пары связаны между собой соединительными шарнирами, причем шток приводного, цилиндра связан с соединительным шарниром одной пары рычагов, а корпус приводного цилиндра - с соединительным шарниром другой пары рычагов 1.

Недостатком этого механизма смыкания является то, что, если литьевая машина выполнена с вертикальной компоновкой, в узлах трения ., приводного цилиндра (шток- втулка и поршень-корпус) и в соединительных шарнирах появляются значительные усилия от его неуравновешенной массы и, соответственно, весовой нагрузки. Это приводит к интенсивному износу указанных деталей, появлению повышенных утечек рабочей жидкости в цилиндре и, как следствие, к снижению усилия запирания формы. Кроме того, так как каждая пара силовых рычагов механизма связана с подвижной и задней плитами отдельными шарнирами, образуя в сомкнутом состоянии прямоугольник, в случае неточного изготовления силовых рычагов по длине при смыкании может наблюдаться перекос подвижной плиты с полуформой, ведущий к снижению качества литья. И наконец, так как приводной цилиндр установлен непосредственно на соединительных шарнирах силовых рычагов, возникает дополнительное усилие от веса цилиндра и силовых рычагов (в случае горизонтальной компоновки литьевой машины), направленное перпендикулярно направлению смыкания формы и стремяш,ееся сдвинуть силовые рычаги обеих пар от устойчивого выпрямленного положения. При впрыске материала в форму это может привести к раскрытию последней. Все эти недостатки приводят к снижению надежности и долговечности механизма смыкания литьевой машины.

Цель изобретения - повышение надежности и долговечности механизма за счет обеспечения устойчивости рычажной системы.

Поставленная цель достигается тем, что в механизме смыкания форм литьевой машины концы силовых рычагов связаны с одной из плит обшим Шарниром, а механизм смыкания снабжен по меньшей мере одним дополнительным рычагом, шарнирно связанным одним концом с корпусом приводного

цилиндра, а другим - с одной из плит, причем дополнительный рычаг установлен параллельно одному из силовых рычагов, связанному с указанной плитой и с корпусом приводного цилиндра, а длина дополнительного рычага выбрана равной длине силового рычага.

Кроме того, общим шарниром концы силовых рычагов связаны с подвижной плитой.

Концы силовых рычагов связаны также с другой плитой общим шарниром.

Общий шарнир для соединения концов силовых рычагов с подвижной плитой выполнен шаровым.

Механизм снабжен ограничителями хода соединительных шарниров.

Установка шарнирно связанных с одной из плит концов силовых рычагов на общем шарнире - одной оси и оснащение дополнительным рычагом значительно повышает надежность и долговечность механизма смыкания и, в конечном счете, литьевой машины за счет того, что в сомкнутом положении силовые рычаги располагаются образуя треугольник, являющийся более жесткой схемой, чем прямоугольник. Кроме того, это позволяет подвижной плите при смыкании самоустанавливаться. Надежность механизма также повышается за счет того, что установка дополнительного рычага полностью разгружает узлы трений силового приводного цилиндра от его веса (в случае вертикальной компановки машины). При этом отсутствует интенсивный износ поверхностей трения, снижается утечка рабочей жидкости в приводном цилиндре и, как следствие, сохраняется расчетное усилие запирания формы. Установка шарнирно связанных с плитами концов силовых рычагов на общем шарнире - одной оси на каждой плите также является более надежной схемой, так как силовые рычаги, располагаясь при смыкании полуформ в одну линию, полностью воспринимая усилие смыкания и литья, вместе с тем дают возможность подвижной плите самоустанавливаться.

Выполнение шаровой шарнирной связи силовых рычагов с подвижной плитой дает возможность последней самоустанавливаться в разных плоскостях, что также повышает надежность механизма, так как при этом исключаются избыточные силовые связи, вызванные неточностью изготовления.

Дополнительное оснащение механизма смыкания ограничителями хода соединительных щарниров полностью исключает Еюзможность отхода силовых рычагов от устойчивого выпрямленного положения, так как ограничители воспринимают усилия от веса приводного цилиндра и силовых рычагов. Кроме этого, только ограничиность (устойчивость) системы рычагов в рабочем положении и исключают нагружение штока и корпуса приводного цилиндра изгибными усилиями (без ограничителей устойчивость системе рычагов обеспечивала бы только изгибная жесткость штока и корпуса приводного цилиндра, в то время как они не рассчитаны на работу на изгиб). В случае же потери устойчивости механизм смыкания был бы выведен из строя, так как усилия смыкания полуформ достигают сотен тонн. Надежность механизма смыкания при этом также повышается.

Возможно два основных варианта выполнения механизма смыкания. Согласно одному варианту при смыкании силовые рычаги образуют треугольник (для этого одни из концов силовых рычагов установлены на общем шарнире - одной оси, а другие концы размешены на некотором рас,стоянии друг от друга). Этот вариант наиболее целесообразен при отливке изделий с относительно невысоким давлением литья (треугольник, образованный силовыми рычагами, является самой жесткой схемой), однако несуш.ая способность рычагов ограничена, так как они расположены под углом к направлению действия нагрузки, что снижает, соответственно, давление литья.

Второй вариант позволяет отливать изделия при более высоких давлениях литья, так как силовые рычаги размещены при смыкании формы параллельно действию нагрузки и способны воспринимать ее полностью, в этом случае силовые рычаги соединены как с подвижной, так и с задней плитой общими шарнирами.

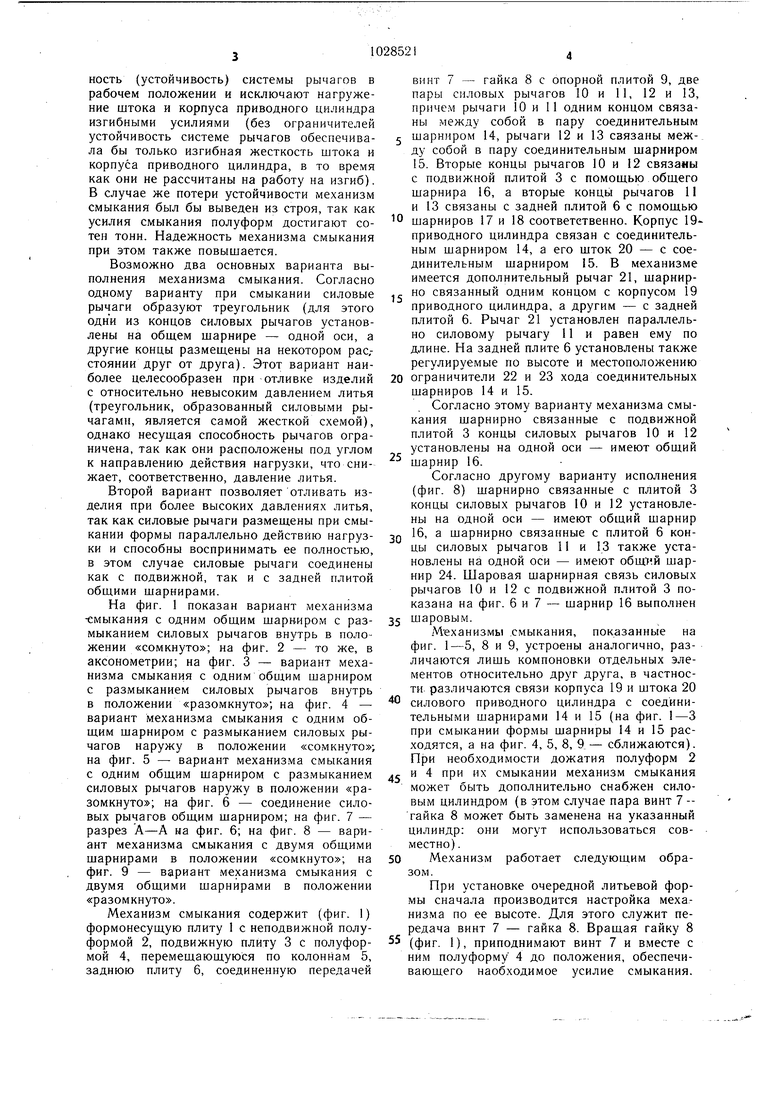

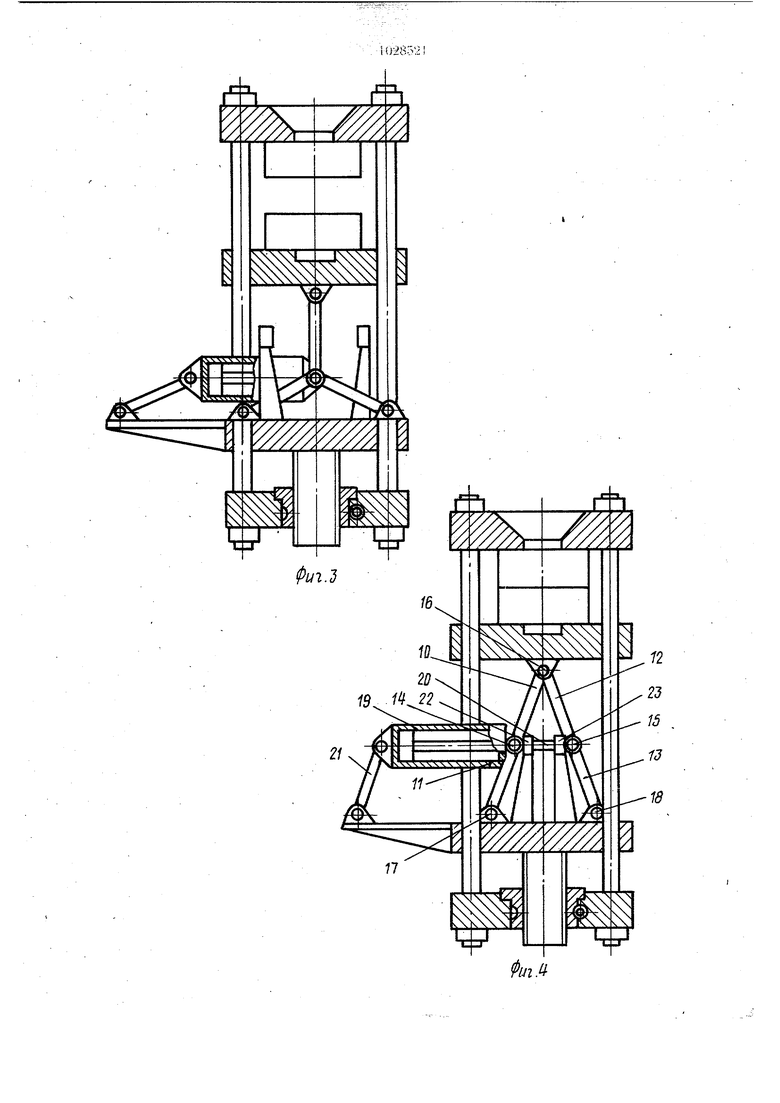

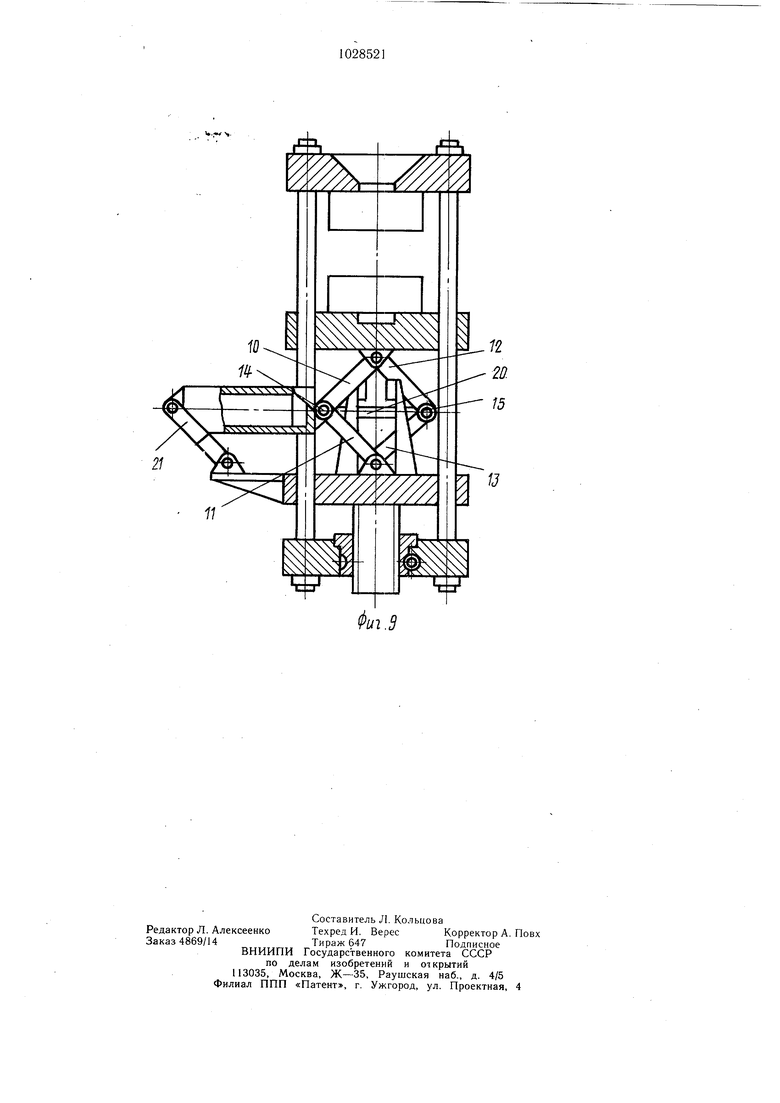

На фиг. 1 показан вариант механизма -смыкания с одним общим шарниром с размыканием силовых рычагов внутрь в положении «сомкнуто ; на фиг. 2 - то же, в аксонометрии; на фиг. 3 - вариант механизма смыкания с одним обидим шарниром с размыканием силовых рычагов внутрь в положении «разомкнуто ; на фиг. 4 - вариант механизма смыкания с одним обшим шарниро.м с размыканием силовых рычагов наружу в положении «сомкнуто ; на фиг. 5 - вариант механизма смыкания с одним общим шарниром с размыканием силовых рычагов наружу в положении «разомкнуто ; на фиг. 6 - соединение силовых рычагов общим шарниром; на фиг. 7 - разрез А-А на фиг. 6; на фиг. 8 - Bapiiант механизма смыкания с двумя общими шарнирами в положении «сомкнуто ; на фиг. 9 - вариант механизма смыкания с двумя общими шарнирами в положении «разомкнуто.

Механизм смыкания содержит (фиг. 1) формонесущую плиту I с неподвижной полуформой 2, подвижную плиту 3 с полуформой 4, перемещающуюся по колоннам 5, заднюю плиту 6, соединенную передачей

винт 7 - гайка 8 с опорной плитой 9, две пары силовых рычагов 10 и 11, 12 и 13, причем рычаги 10 и 11 одним концом связаны между собой в пару соединительным 5 шарниром 14, рычаги 12 и 13 связаны между собой в пару соединительным шарниром 15. Вторые концы рычагов 10 и 12 связаяы с подвижной плитой 3 с помощью общего шарнира 16, а вторые конць рычагов 1 и 13 связаны с задней плитой 6 с помощью

О шарниров 17 и 18 соответственно. Корпус 19 приводного цилиндра связан с соединительным шарниром 14, а его шток 20 - с соединительным шарниром 15. В механизме имеется дополнительный рычаг 21, шарнирно связанный одним концом с корпусом 19 приводного цилиндра, а другим - с задней плитой 6. Рычаг 21 установлен параллельно силовому рычагу 11 и равен ему по длине. На задней плите 6 установлены также регулируемые по высоте и местоположению

0 ограничители 22 и 23 хода соединительных шарниров 14 и 15.

Согласно этому варианту механизма смыкания шарнирно связанные с подвижной плитой 3 концы силовых рычагов 10 и 12 установлены на одной оси - имеют общий

шарнир 16.

Согласно другому варианту исполнения (фиг. 8) шарнирно связанные с плитой 3 концы силовых рычагов 10 и 12 установлены на одной оси - имеют общий шарнир

Q 16, а шарнирно связанные с плитой 6 концы силовых рычагов 11 и 13 также установлены на одной оси - имеют шарнир 24. Шаровая шарнирная связь силовых рычагов 10 и 12 с подвижной плитой 3 показана на фиг. 6 и 7 - шарнир 16 выполнен

5 шаровым.

Механизмы смыкания, показанные на фиг. 1-5, 8 и 9, устроены аналогично, различаются лишь компоновки отдельных элементов относительно друг друга, в частности различаются связи корпуса 19 и штока 20

силового приводного цилиндра с соединительными шарнирами 14 и 15 (на фиг. 1-3 при смыкании формы шарниры 14 и 15 расходятся, а на фиг. 4, 5, 8, 9 - сближаются). При необходимости дожатия полуформ 2

с и 4 при их смыкании механизм смыкания может быть дополнительно снабжен силовым цилиндром (в этом случае пара винт 7 -гайка 8 может быть заменена на указанный цилиндр: они могут использоваться совместно).

0 Механизм работает следующим образом.

При установке очередной литьевой формы сначала производится настройка механизма по ее высоте. Для этого служит передача винт 7 - гайка 8. Вращая гайку 8

5 (фиг. 1), приподнимают винт 7 и вместе с ним полуформу 4 до положения, обеспечивающего наобходимое усилие смыкания. В исходном положении (фиг. 3) силовые l). 10 и 11, 12 и 13 сведены к центру с 1-(М(1цью приводного цилиндра. Шток 20 находится в корпусе 19 приводного цилиндра в крайнем левом положении. При подачс рабочей жидкости в поршнелую полость цилиндра шток 20 выходит из корпуса 19, при этом, так как шток 20 связан с соединительным шарниром 15 пары рычагов 12 и 13, а корпус 19 - с соединительным шарниром 14 пары рычагов 10 и И рычаги начинают расходиться до выпрямленного положения (фиг. 1). В конце хода соединительные шарниры 14 и 15 упираются в ограничители 22 и 23 хода и жестко фиксируются, обеспечивая геометрическую неизменяемкость системы рычагов. При распрямлении силовых рычагов подвижная плита 3, перемещаясь по колоннам 5, смыкает полуформы 2 и 4. После впрыска расплава полимера в форму и его отверждения производится размыкание последней. Рабочая жидкость подается в штоковую полость корпуса 19 приводного цилиндра, шток 20 входит внутрь корпуса 19, силовые рычаги 10, 1, 12 и 13 сводятся к центру. При этом подвижная плита 3 опускается, раскрывая полуформы 2 и 4. Поскольку механизм снабжен дополнительным рычагом 21, образующим с силовым рычагом И, корпусом 19 приводного цилиндра и задней плитой 6 шарнирный пардллелограмм, часть веса силового приводного цилиндра воспринимается этим рычагом, при этом полностью разгружаются узлы трений приводного цилиндра и соединительные шарниры 14 и 15, которые определяют надежность и долговечность механизма в целом, так как являются самыми нагруженными узлами трения. Уменьшение нагрузок, достигающих значительных величин при большой массе приводного цилиндра, резко улучшает работу указанных узлов. В исполнении механизма смыкания, показанном на фиг. 4 и 5, силовые рычаги 10, 11, 12 и 13 в исходном положении разведены в разные стороны (фиг. 5). Рабочая жидкость при этом поступает в поршневую полость корпуса приводного цилиндра. Такое исполнение предпочтительно при изготовлении деталей с большой площадью проекции в направлении смыкания, так как при этом используется большее усилие цилиндра на размыкание полуформы. Вариант механизма смыкания, показанный на фиг. 8 и 9, работает аналогичным образом. Механизмы смыкания, показанные на фиг. 1-5, обеспечивают повышенную надежность и долговечность, так как реализуют наиболее целесообразную схему смыкания литьевых полуформ, а механизмы, показанные на фиг. 8 и 9 - максимальную несущую способность конструктивной схемы при упрощении ее конструкции. Таким образом, данные варианты механизма смыкания форм литьевой машины имеют повышенную надежность и долговечность в сравнении с известными.

I

Риг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм смыкания форм литьевой машины | 1977 |

|

SU716849A1 |

| ЭКСТРУЗИОННО-РАЗДУВНАЯ ФОРМОВОЧНАЯ МАШИНА | 2001 |

|

RU2186683C1 |

| Механизм смыкания пресс-формы литьевой машины | 1981 |

|

SU1004138A1 |

| ЗАМКОВОЕ УСТРОЙСТВО МЕХАНИЗМА ЗАПИРАНИЯ ПОЛУФОРМ ЛИТЬЕВОЙ МАШИНЫ, НАПРИМЕР, ТЕРМОПЛАСТАВТОМАТА (ВАРИАНТЫ) | 2003 |

|

RU2229380C1 |

| ГИДРОМЕХАНИЧЕСКОЕ УСТРОЙСТВО СМЫКАНИЯ ПОЛУФОРМ ЛИТЬЕВОЙ МАШИНЫ, НАПРИМЕР ТЕРМОПЛАСТАВТОМАТА | 2007 |

|

RU2353517C1 |

| ЗАМКОВОЕ УСТРОЙСТВО МЕХАНИЗМА ЗАПИРАНИЯ ПОЛУФОРМ ЛИТЬЕВОЙ МАШИНЫ, НАПРИМЕР ТЕРМОПЛАСТАВТОМАТА | 2009 |

|

RU2410239C1 |

| Литьевая форма для пластмасс | 1986 |

|

SU1361002A1 |

| Литьевая форма для изготовления изделий с поднутрениями из пластических масс | 2017 |

|

RU2664874C1 |

| УСТРОЙСТВО ДЛЯ СМЫКАНИЯ ПРЕСС-ФОРМЫ | 2008 |

|

RU2390413C1 |

| Пресс-форма для литья полимерных изделий с криволинейным отверстием | 1983 |

|

SU1154097A1 |

1. МЕХАНИЗМ СМЫКАНИЯ ФОРМ ЛИТЬЕВОЙ МАШИНЫ по авт. св. № 716849, отличающийся тем, что, с целью повышения надежности и долговечности механизма за счет обеспечения устойчивости рычажной системы, концы силовых рычагов связаны с одной из плит общим шарниром, а механизм смыкания снабжен по меньшей мере одним дополнительным ры7 furl чагом, шарнирно связанным одним концом с корпусом приводного цилиндра, а др тим - с одной из плит, 1 рнче: допс.опительный рычаг установлен nj.ipa.i/KMUio одному из силовых рычагов, связа.мюму с указанной плитой и с корпусом приводного цилиндра, а длина дополнительного рычага выбрана равной длине силового рычага. 2.Механизм по п. 1, отличающийся тем, что общим шарниром концы силовых рычагов связаны с подвижной плитой. 3.Механизм по пп. 1 и 2, отличающийся тем, что концы силовых рычагов связаны также с другой плитой общим шарниром. 4.Механизм по пп. 1-3, отличающийся тем, что общий шарнир для соединения концов силовых рычагов с подвижной плитой выполнен шаровым. 5.Механизм по пп. 1-4, отличающийся тем, что он снабжен ограничителями хода соединительных шарниров.

g

Фиг.7

I... ч

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Механизм смыкания форм литьевой машины | 1977 |

|

SU716849A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1983-07-15—Публикация

1981-11-20—Подача