Данное замковое устройство относится к области литьевых машин, в частности, к оборудованию литья под давлением, и может быть использовано для запирания полуформ термопластавтомата.

Известны замковые устройства механизма запирания полуформ литьевых машин, содержащие 4-звенную шарнирно-рычажную систему, двумя звеньями связанную с приводом возвратно-поступательного движения, двумя другими - с сухарями, выполненными с возможностью колебательного перемещения вокруг фиксированного центра (см., например, заявку №19544320 Германии на изобретение, опубликованную 28.11.95 г.).

К недостаткам подобных замковых устройств относится невозможность контакта рабочих поверхностей сухарей при фиксации подвижной плиты (с полуформой) по одной плоскости, перпендикулярной направлению ее движения, ввиду перемещения сухарей по радиусу, что является причиной введения на взаимодействующих поверхностях сухарей и тяг подвижной плиты зубьев, не обеспечивающих равномерного распределения нагрузки по длине сухарей, а значит, уменьшающих их долговечность. Кроме того, односторонние усилия сухарей на тяги подвижной плиты вызывают их изгиб и, как следствие, ухудшение контакта в упомянутых зубчатых соединениях.

Наиболее близким к заявленному техническому решению является замковое устройство механизма запирания полуформ литьевой машины для пластмасс по авторскому свидетельству №306021 СССР, опубликованному 06.08.1971г. Состоит данное устройство из двух шарнирно-рычажных систем, установленных на подвижной плите литьевой машины, два звена которых соединены со штоком привода возвратно-поступательного движения, размещенного между ними, а два других - с четырьмя парами сухарей, выполненных с сегментообразными выемками, в сомкнутом положении сухарей охватывающими скалки (связанные с неподвижной плитой литьевой машины) по внутреннему диаметру их кольцевых канавок.

Недостатком такого замкового устройства является увеличенный ход привода возвратно-поступательного движения, т.к. из-за небольшого размера (относительно подвижной плиты) скалок, а значит - сухарей плечо поворота рычагов звеньев, связанных шарниром с тягами перемещения сухарей, значительно меньше плеча рычагов этих звеньев до шарнира на штоке привода возвратно-поступательного движения, что при больших габаритах полуформ ведет к его значительному увеличению и, соответственно, - к росту непроизводительных расходов. Кроме того, размещение привода в горизонтальной плоскости с направлением штока внутрь подвижной плиты ухудшает условия монтажа и обслуживания замкового устройства в целом.

Технической задачей заявленного замкового устройства механизма запирания полуформ, например, термопластавтомата, является увеличение эффективности работы за счет значительного уменьшения хода привода возвратно-поступательного движения, а также улучшение эксплуатационно-монтажных свойств замкового устройства путем расположения привода в вертикальной плоскости и его установки сбоку подвижной плиты.

Поставленная задача решается за счет того, что в замковом устройстве механизма запирания полуформ литьевой машины, например, термопластавтомата, содержащим две шарнирно-рычажные системы, установленные на подвижной плите литьевой машины и соединенные одними звеньями с приводом возвратно-поступательного движения, расположенного между ними, а другими - с четырьмя парами сухарей, двух верхних и двух нижних, выполненными с сегментообразными выемками, в сомкнутом положении сухарей охватывающими скалки (связанные с неподвижной плитой) по внутреннему диаметру их кольцевых канавок, сухари противоположного направления перемещения в разных верхних парах, как и в разных нижних, соединены одинаковым образом между собой двумя 4-звенными равноплечими шарнирно-рычажными системами, а корпус привода возвратно-поступательного движения крепится на тяге, соединяющей два одинаковонаправленных звена верхней и нижней шарнирно-рычажных систем, два аналогичных других звена которых соединены штоком (двухсторонним) этого привода, причем в первом варианте оси поворота этих звеньев относительно тяги и штока и его ось находятся в одной плоскости; во втором же - два отверстия в этих звеньях в месте соединения либо с тягой, либо с со штоком выполнены в виде паза.

Заявленное замковое устройство механизма запирания полуформ литьевой машины, например, термопластавтомата, поясняется на чертежах, где:

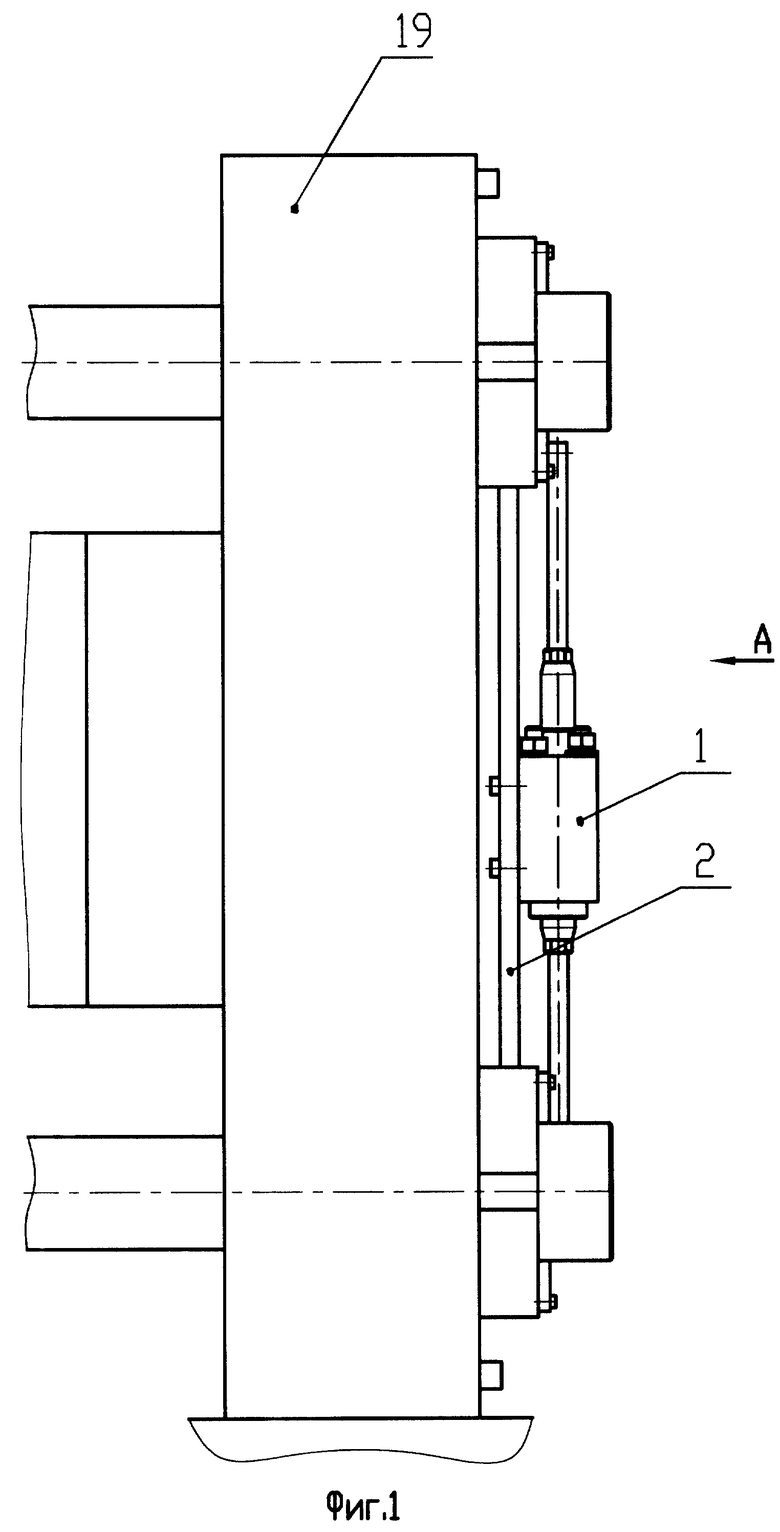

на фиг.1 изображено замковое устройство по варианту 1 в рабочем положении, вид сбоку;

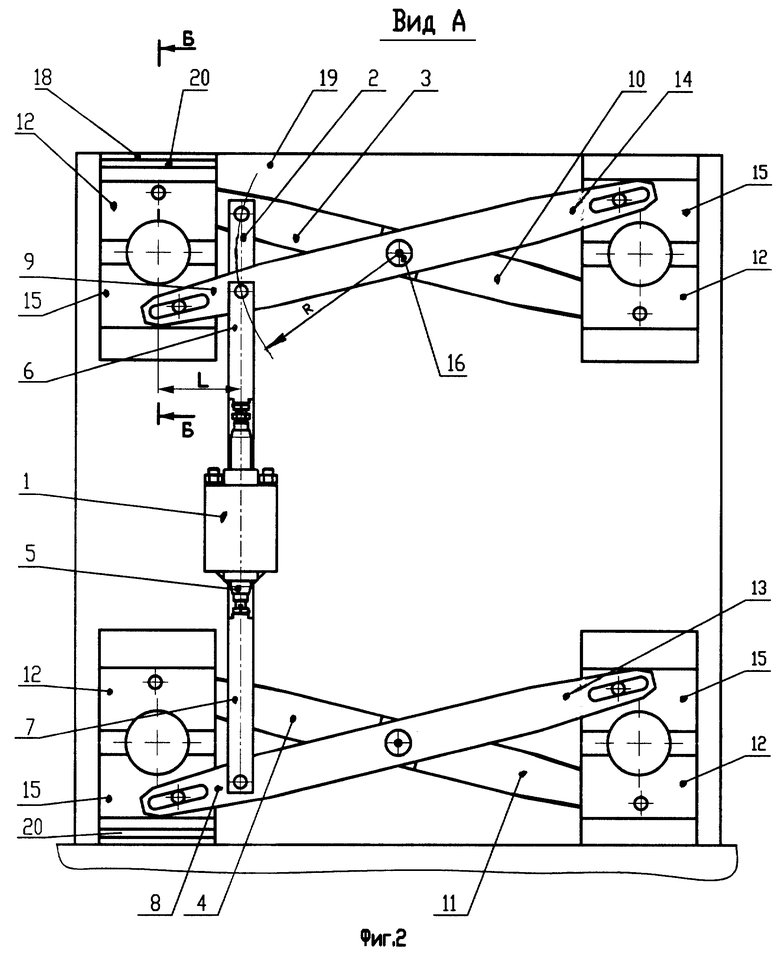

на фиг.2 - то же, вид спереди, вид А на фиг.1;

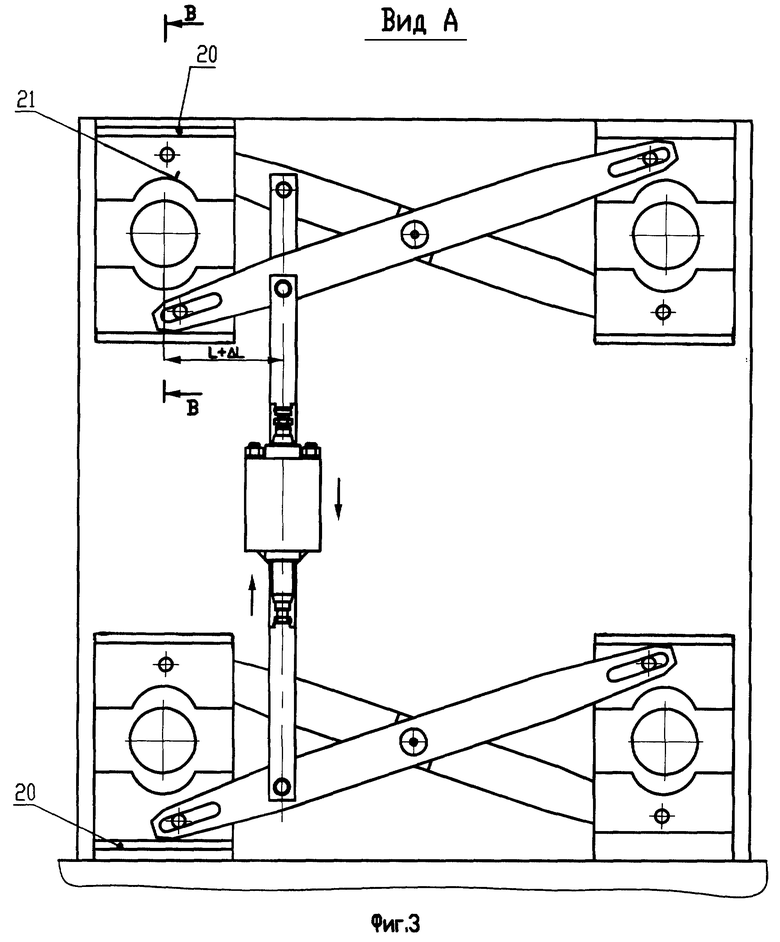

на фиг.3 - то же, в нерабочем положении;

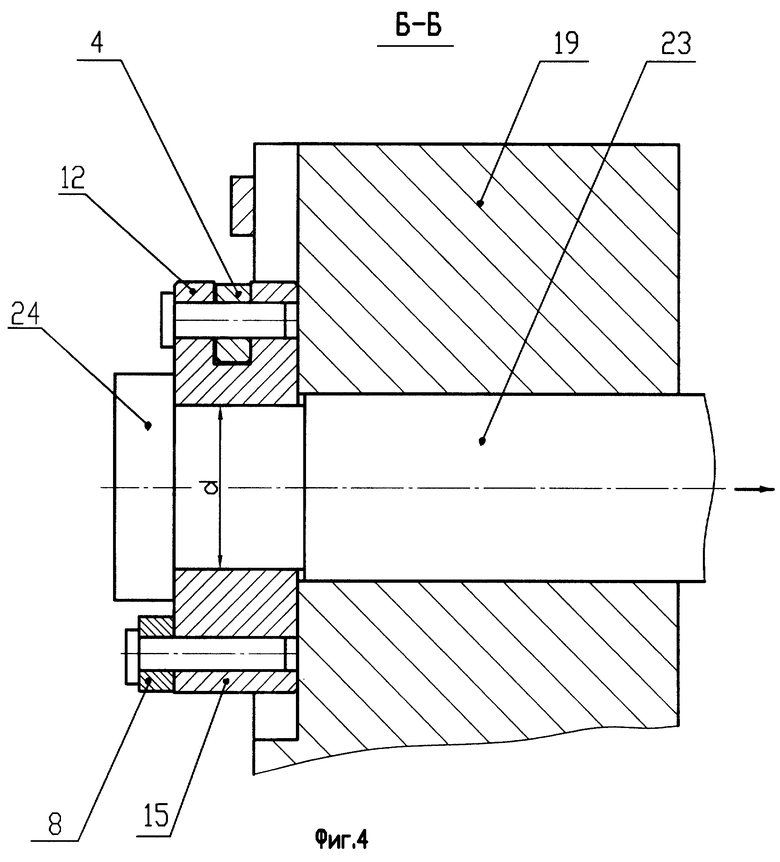

на фиг.4 приведен продольный разрез пары сухарей в рабочем положении, разрез Б-Б на фиг.2;

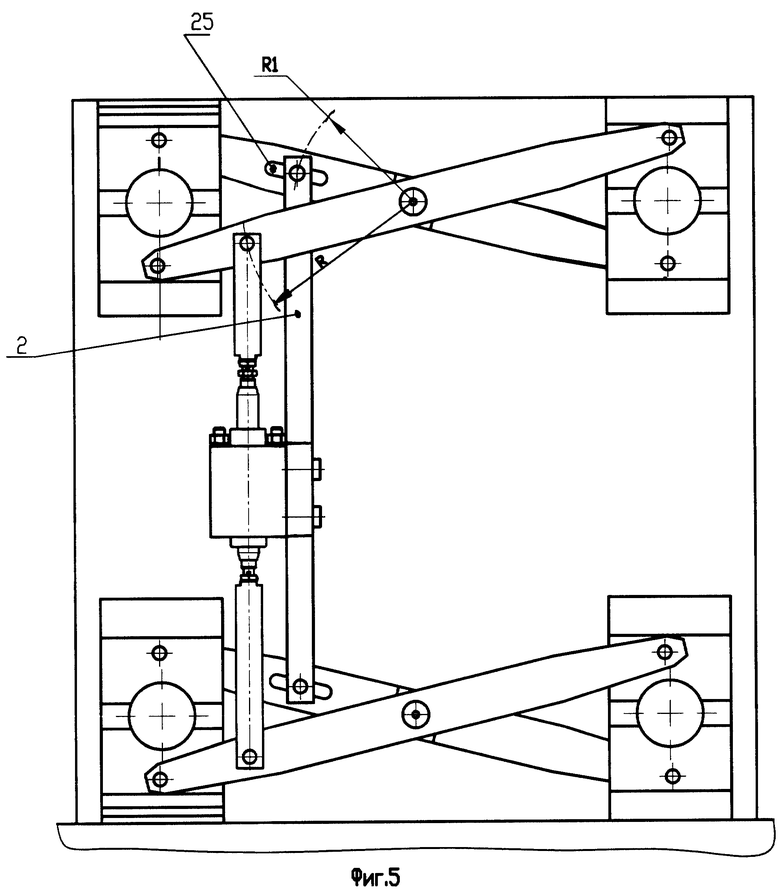

на фиг.5 показано соединение двух 4-звенных систем с приводом по варианту 2, вид А на фиг.1;

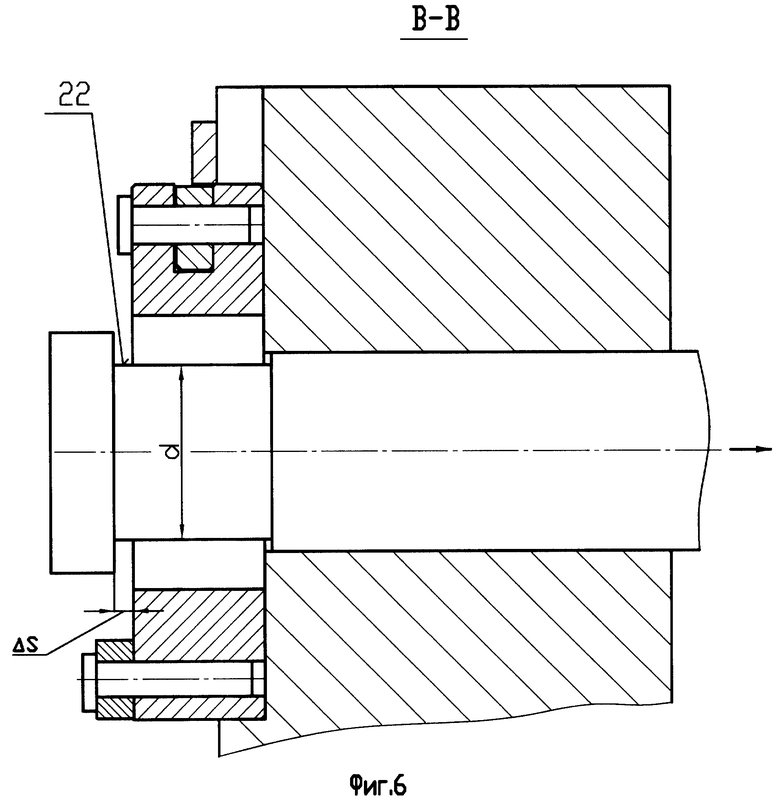

на фиг.6 приведен продольный разрез пары сухарей в нерабочем положении, разрез В-В на фиг.3.

ВАРИАНТ 1

Замковое устройство механизма запирания полуформ литьевой машины, например, термопластавтомата, состоит из привода 1 (фиг.1) возвратно-поступательного движения, корпус которого смонтирован на тяге 2, соединяющей звено 3 верхней 4-звенной равноплечей шарнирно-рычажной системы и звено 4 нижней. Шток 5 (двухсторонний) соединен посредством тяг 7 и 6 соответственно со звеном 8 нижней шарнирно-рычажной системы и звеном 9 верхней. Звенья 3, 10 и 4, 11 соединены с сухарями 12, а звенья 8, 13 и 9, 14 - с сухарями 15. Каждая шарнирно-рычажная система имеет центральный шарнир 16, а их звенья выполнены с пазом 17, обеспечивающим возвратно-поступательное перемещение сухарям 12 и 15 в направляющих 18 подвижной плиты 19, на которой установлены упоры 20 ограничения и регулирования нерабочего положения сухарей 12 и 15 (фиг.3). Сухари 12 и 15 выполнены с сегментообразными выемками 21 диаметра d - внутреннего диаметра кольцевых канавок 22 скалок 23, имеющих бурт 24.

ВАРИАНТ 2

Состав замкового устройства механизма запирания литьевой машины идентичен составу по варианту 1. Отличие заключается в смещении тяги 2 относительно привода 1 возвратно-поступательного движения и выполнении отверстий в звеньях 3 и 4 в месте их соединения с тягой 2 в виде паза 25.

Заявленное замковое устройство механизма запирания полуформ литьевой машины работает следующим образом.

ВАРИАНТ 1

Подвижная плита 19 после быстрого подвода к неподвижной плите (не показана на фиг.1) в результате смыкания полуформ останавливается. При этом сухари 12 и 15 находятся в нерабочем положении (разведены), определяемом упорами 20, ограничивающими таким образом перемещение всех звеньев верхней и нижней шарнирно-рычажных систем. С включением привода 1 возвратно-поступательного движения его шток 5 начинает перемещаться вверх (фиг.3), а корпус вниз. Через тяги 2, 6 и 7 эти перемещения передаются соответствующим звеньям 4-звенных шарнирно-рычажных систем, связанных с сухарями 12 и 15, которые сегментообразными выемками 21 заходят в кольцевые канавки 22 скалок 23, в конечном итого охватывая их по диаметру d. При этом шарниры, соединяющие тяги 6 и 7 и тягу 2 со звеньями, соответственно 9, 8 и 3, 4 перемещаются по окружности радиуса R, а привод 1 возвратно-поступательного движения и тяга 2 смещаются от центра подвижной плиты 19 на расстояние ΔL. После включения привода механизма дожима (не показан) скалки 23 выбирают зазор ΔS и буртом 24 начинают воздействовать на торцевые поверхности кольцевых канавок 22 сухарей 12 и 15, а значит, и на подвижную плиту 19, тем самым запирая полуформы. Перевод замкового устройства в нерабочее положение осуществляется по вышеприведенной схеме в обратном порядке.

ВАРИАНТ 2

Работа замкового устройства механизма запирания полуформ осуществляется в вышеописанном порядке. Отличие заключается в следующем.

Ввиду смещения положения, например, тяги 2 относительно привода 1 возвратно-поступательного движения к центру подвижной плиты 19 шарниры тяги 2 в месте их соединения со звеньями 3 и 4, в случае перемещения по окружности радиуса R1, меньшего радиуса R окружности, по которой перемещаются шарниры тяг 6 и 7, соединенные со звеньями 9 и 8, имели бы меньшую линейную скорость в горизонтальном направлении, чем последние. Учитывая жесткую связь тяги 2 и привода 1 возвратно-поступательного движения, в звеньях 3 и 4 выполнены пазы 25, обеспечивающие относительно друг друга перемещение тяги 2 и звеньев 3, 4.

Таким образом, соединение сухарей противоположного направления перемещения в разных верхних и в разных нижних их парах 4-звенными равноплечими шарнирно-рычажными системами с соединением двух одинаково-направленных звеньев верхней и нижней шарнирно-рычажных систем посредством корпуса привода, закрепленного на тяге, и аналогичных двух других - двухсторонним его штоком позволяет, уменьшив ход перемещения привода возвратно-поступательного движения и разместив его сбоку на подвижной плите литьевой машины, повысить эффективность работы замкового устройства механизма запирания полуформ, снизить непроизводительные расходы, а также улучшить эксплуатационно-монтажные его свойства.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАМКОВОЕ УСТРОЙСТВО МЕХАНИЗМА ЗАПИРАНИЯ ПОЛУФОРМ ЛИТЬЕВОЙ МАШИНЫ, НАПРИМЕР ТЕРМОПЛАСТАВТОМАТА | 2009 |

|

RU2410239C1 |

| МЕХАНИЗМ ЗАПИРАНИЯ ПОЛУФОРМ ЛИТЬЕВОЙ МАШИНЫ, НАПРИМЕР ТЕРМОПЛАСТАВТОМАТА | 2006 |

|

RU2305631C1 |

| Предохранительное устройство литьевой машины | 1983 |

|

SU1133113A1 |

| ГИДРОМЕХАНИЧЕСКОЕ УСТРОЙСТВО СМЫКАНИЯ ПОЛУФОРМ ЛИТЬЕВОЙ МАШИНЫ, НАПРИМЕР ТЕРМОПЛАСТАВТОМАТА | 2007 |

|

RU2353517C1 |

| Устройство запирания форм литьевойМАшиНы для пОлиМЕРОВ | 1979 |

|

SU793795A1 |

| Литьевая форма термопластавтомата для изготовления изделий из пластмасс | 1980 |

|

SU1028515A1 |

| Механизм смыкания форм литьевой машины | 1984 |

|

SU1211077A1 |

| ЛИТЬЕВОЙ ТЕРМОПЛАСТАВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПЛАСТМАСС | 1991 |

|

RU2010715C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ФОРМООБРАЗУЮЩИХ ЭЛЕМЕНТОВ МНОГОМЕСТНОЙ КАССЕТНОЙ ФОРМЫ СТРОИТЕЛЬНЫХ ЗАМКОВЫХ БЛОКОВ | 2002 |

|

RU2223859C2 |

| МЕХАНИЗМ СМЫКАНИЯ ПОЛУФОРМ ЛИТЬЕВОЙ МАШИНЫ, НАПРИМЕР ТЕРМОПЛАСТАВТОМАТА | 2004 |

|

RU2255863C1 |

Изобретение относится к области литейных машин, в частности, к оборудованию литья под давлением, и может быть использовано для запирания полуформ термполаставтоматов. Замковое устройство имеет четыре пары сухарей с сегментообразными выемками. В сомкнутом положении сухари охватывают скалки по внутреннему диаметру их кольцевых канавок. Сухари противоположного направления перемещения в разных верхних, как и в разных нижних парах, соединены одинаковым образом между собой двумя 4-звенными равноплечими шарнирно-рычажными системами (верхней и нижней). Два одинаковонаправленных звена в каждой из них соединены между собой тягой с установленным на ней приводом возвратно-поступательного движения, а два других - его штоком. В первом варианте оси поворота этих звеньев относительно тяги и штока и его ось находятся в одной плоскости. Во втором варианте два отверстия в этих звеньях в месте соединения либо с тягой, либо со штоком выполнены в виде паза. Техническим результатом является увеличение эффективности работы и улучшение монтажно-эксплуатационных свойств. 2 с.п. ф-лы, 6 ил.

| ЛИТЬЕВАЯ МАШИНА ДЛЯ ПЛАСТМАСС | 0 |

|

SU306021A1 |

| US 6261085 В1, 17.07.2001 | |||

| US 6231329 В1, 15.05.2001 | |||

| US 4874309 А, 17.10.1989. | |||

Авторы

Даты

2004-05-27—Публикация

2003-03-25—Подача