1

Изобретение относится к механизмам смыкания форм литьевой машины, используемой для переработки пластмасс .

Известен механизм смыкания форм литьевой машины, содержащий систе1 1у рычагов, шарнирно связанных с дрдвижной плитой и с задней плитой машины, и корпус приводного цилиндра со штоком, установленный на станине машины 1 .

Недостаток известного механизма состоит в значительных его габаритах и сложности, что связано с установкой корпуса приводного цилиндра.

Ближайшим по технической сущности к данному изобретению является механизм смыкания форм литьевой машины, содержащий симметричную рычажную систему в виде двух пар силовых рычагов каждая из которых шарнирно связана одним концом с подвижной плитой, а другим - с задней плитой, и корпус приводного цилиндра со штоком 2. В этом механизме приводной цилиндр . расположен между соответствующими шарнирами внутренних концов рычагов. Поршень, расположенный внутри приводного цилиндра, через шток упирается в траверсу, шарнирно-соединенную соединительными штангами с подвижной плитой, несущей форму, и с неподвижной задней плитой.

Последний механизм имеет ряд недостатков. В связи с тем, что корпус приводного цилинд эа крепится к обеим парам коленных рычагов, для упора штока цилиндра необходима дополнительная траверса и две соединительные

0 штанги, ,конструкция механизма сложна, а быстроходность его низка. Объясняетйя это следующим.

Давление рабочей жидкости, поданной в поршневую полость приводного

5 цилиндра при cNfi iKaHHH формы стремится поднять корпус цилиндра вверх силой Р, а поршень со штоком с той же силой Р опустить вниз. Сила, действующая на корпус приводного ци0линдра передается на силовые{рычаги,. а сила, действующая на шток, передается на соединительные штанги. Так как сила, действующая на корпус приводного цилиндра, передается на две

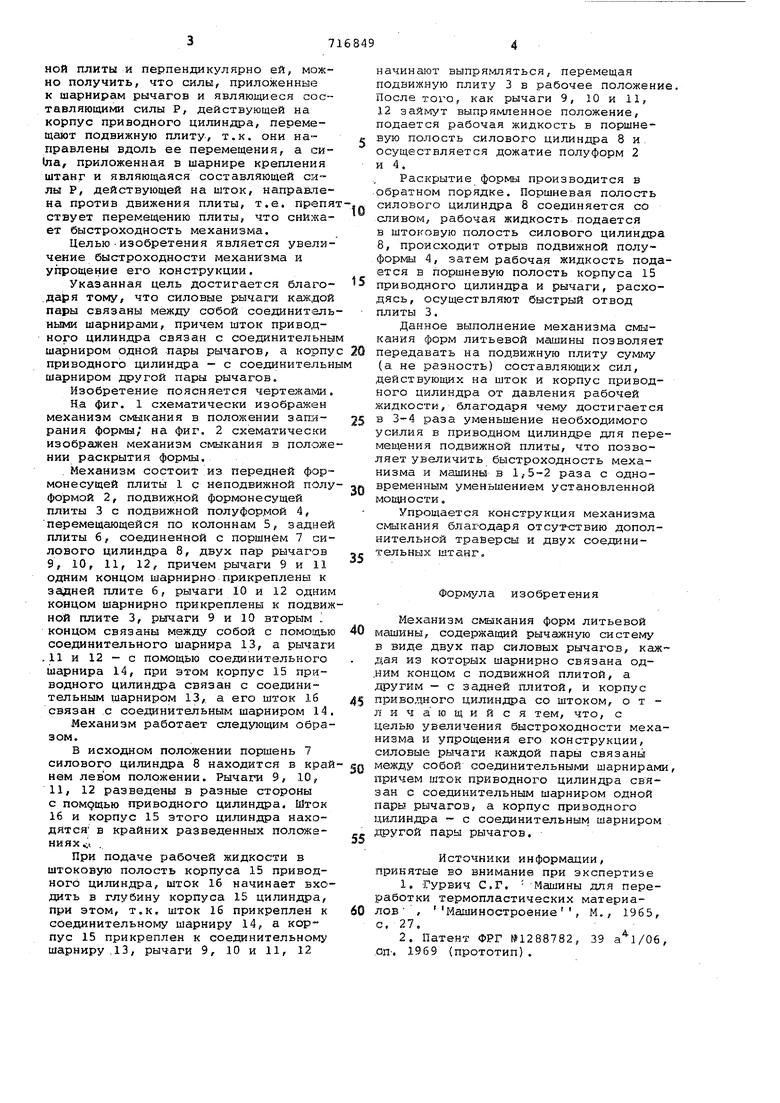

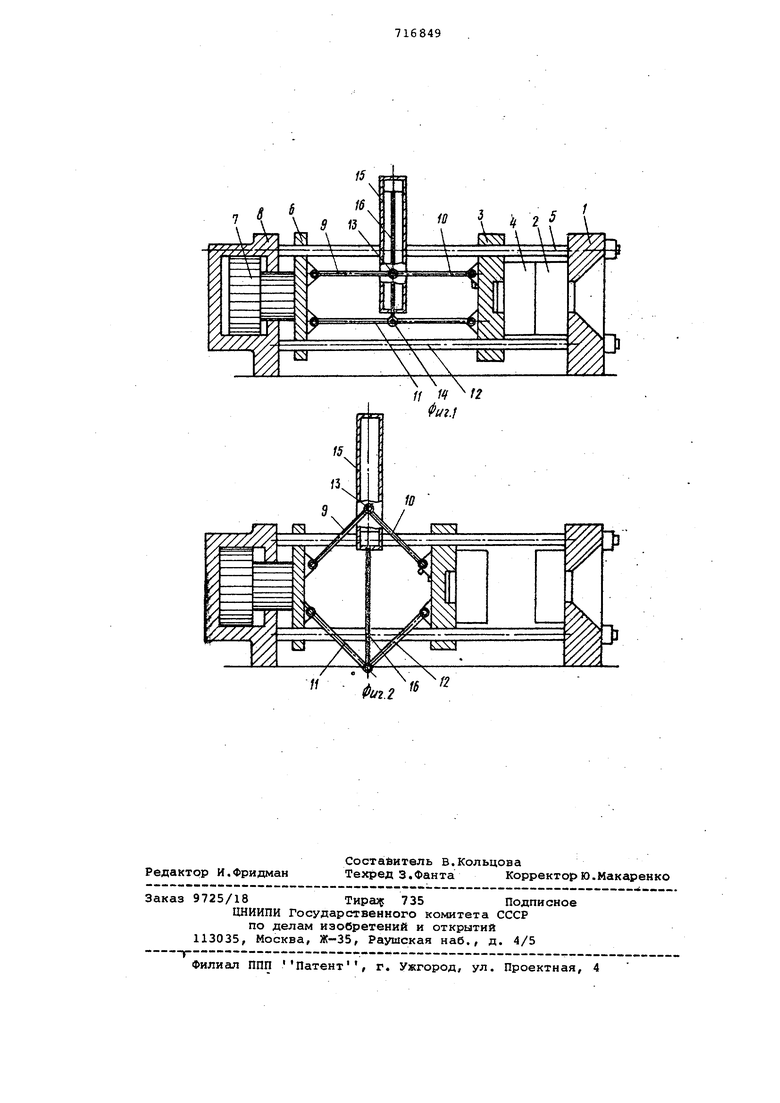

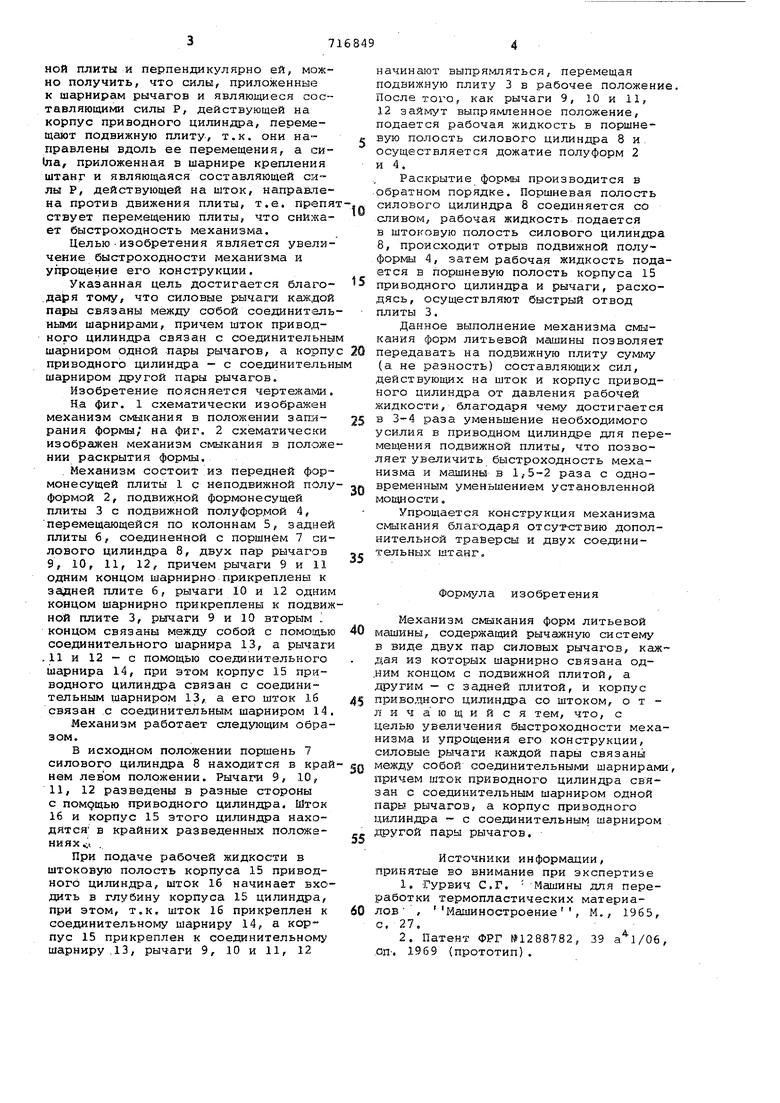

5 п&ры рычагов, то сила, передающаяся на каждую пару, равна 0,5 Р. Таким образом, при перенесении сил вдоль линии их действия, прикладывании их к соответствующим шарнирам и разложе0нии на составляющие вдоль оси подвижной плиты и перпендикулярно ей, можно получить, что силы, приложенные к шарнирам рычагов и являющиеся составляющими силы Р, действующей на корпус приводного цилиндра, перемещают подвижную плиту, т.к. они направлены вдоль ее перемещения, а си1ла, приложенная в шарнире крепления штанг и являющаяся составляющей си лы Р, действующей на шток, направлена против движения плиты, т.е. препя ствует перемещению плиты, что снИжает быстроходность механизма. Цельюизобретения является увеличение быстроходности механизма и упрощение его конструкции. Указанная цель достигается благо.даря тому, что силовые рычаги каждой пары связаны между собой соединит аль ными шарнирами, причем шток приводного цилиндра связан с соединительны шарниром одной пары рычагов, а корпу приводного цилиндра - с соединительн шарниром другой пары рычагов. Изобретение поясняется чертежа1У и. На фиг. 1 схематически изображен механизм смыкания в положении запирания формы; на фиг. 2 схематически изображен механизм смыкания в положе нии раскрытия формы. Механизм состоит из передней фор™ монесущей плиты 1 с неподвижной пилу формой 2, подвижной формонесущей плиты 3 с подвижной полуформой 4, перемещающейся по колоннам 5, задней плиты б, соединенной с поршнем 7 силового цилиндра 8, двух пар рычагов 9, 10, 11, 12, причем рычаги 9 и 11 одним концом шарнирно прикреплены к задней плите б, рычаги 10 и 12 одним концом шарнирно прикреплены к подвиж ной плите 3, рычаги 9 и 10 вторым i концом связаны между собой с помощью соединительного шарнира 13, а рычаги .11 и 12 - с помощью соединительного шарнира 14, при этом корпус 15 приводного цилиндра связан с соединительным шарниром 13,. а его шток 16 связан с coe щнитeльным шарниром 14 Механизм работает следующим образом. В исходном положении поршень 7 силовогО цилиндра 8 находится в край нем левом положении. Рычаги 9, 10 11, 12 разведены в разные стороны с помощью приводного цилиндра. Шток 16 и корпус 15 этого цилиндра находятся в крайних разведенных положаНИЯХ( . При подаче рабочей жидкости в штоковую полость корпуса 15 приводного цилиндра, шток 16 начинает входить в глубину корпуса 15 цилиндра, при этом, т.к. шток 16 прикреплен к соединительному шарниру 14, а кор пус 15 прикреплен к соединительному шарниру .13, рычаги 9, 10 и 11, 12 начинают выпрямляться, перемещая подвижную плиту 3 в рабочее положение. После того, как рычаги 9, 10 и 11, 12 займут выпрямленное положение, подается рабочая жидкость в поршневую полость силового цилиндра 8 и. осуществляется дожатие полуформ 2 и 4. Раскрытие формы производится в обратном порядке. Поршневая полость силового цилиндра 8 соединяется со сливом, рабочая жидкость подается в штоковую полость силового цилиндра 8, происходит отрыв подвижной полуформы 4, затем рабочая жидкость подается в поршневую полость корпуса 15 приводного цилиндра и рычаги, расходясь, осуществляют быстрый отвод плиты 3. Данное выполнение механизма смыкания форм литьевой машины позволяет передавать на подвижную плиту сумму (а не разность) составляющих сил, действующих на шток и корпус приводного цилиндра от давления рабочей жидкости, благодаря чему достигается в 3-4 раза уменьшение необходимого усилия в приводном цилиндре для перемещения подвижной плиты, что позволяет увеличить быстроходность механизма и машины в 1,5-2 раза с одновременным уменьшением установленной мощности. Упрощается конструкция механизма смыкания благодаря отсут-ствию дополнительной трайерсы и двух соединительных, штанг. изобретения Механизм смыкания форм литьевой машины, содержащий рычажную систему в виде двух пар силовых рычагов, каждая из которых шарнирно связана од.ним концом с подвижной плитой, а другим - с задней плитой, и корпус приводного цилиндра со штоком, о т л и ч а ю щ и и с я тем, что, с целью увеличения быстроходности механизма и упрощения его конструкции, силовые рычаги каждой пары связаны между собой соединительными шарнирами, причем шток приводного цилиндра связан с соединительным шарниром одной пары рычагов, а корпус приводного цилиндра - с соединительным шарниром другой пары рычагов. Источники информации, принятые во внимание при экспертизе 1.-Гурвич С.Г. Машины для переработки термопластических материалов , Машиностроение, М., 1965, с. 27. 2.Патент ФРГ №1288782, 39 а 1/06, .СП . 1969 (прототип) .

1.2

Л 11 Щ f2

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм смыкания форм литьевой машины | 1981 |

|

SU1028521A2 |

| Механизм смыкания пресс-формы литьевой машины | 1981 |

|

SU1004138A1 |

| Механизм запирания форм литьевойМАшиНы для пОлиМЕРОВ | 1979 |

|

SU802061A1 |

| МЕХАНИЗМ ЗАПИРАНИЯ ФОРЛ\ | 1973 |

|

SU363605A1 |

| Литьевая машина с двухступенчатым механизмом закрытия форм | 1969 |

|

SU299132A1 |

| Предохранительное устройство литьевой машины | 1983 |

|

SU1133113A1 |

| Механизм смыкания формы литьевой машины | 1982 |

|

SU1058789A1 |

| Литьевая машина для пластмасс | 1979 |

|

SU839723A1 |

| Механизм запирания форм литьевых машин для переработки пластмасс | 1972 |

|

SU466118A1 |

| Механизм смыкания форм литьевой машины | 1987 |

|

SU1407822A1 |

Авторы

Даты

1980-02-25—Публикация

1977-10-19—Подача