Изобретение относится к обработка металлов давлением, в частиости к оборудованию для гофрирования ленты.

Известно устройство для получения гофрированных деталей из ленты, содержапдее плиту, на которой размещены узел подачи ленты, им-еющий приводной резиновый ролик, и узел формоизменения материала леиты -и обрезки, выполненный в виде подпружиненных друг относительно друга формующих, «рижимных и обрезных пуансонов, размещенных в пуансонодержателе; капнра, размещенного над пуансонодержателем и взаимодействующего с кулачком, кинематически связанным с механизмом прерывистого движения.

Цель изобретения -получать детали повышенной точности.

Для этого узел подачи снабжен неприводным резиновЫМ роликом, установленным с возможностью вертикального перемещения, узел формоизменения и обрезки снабжен сбрасывателем готовой детали, выполненным в виде подпружиненного в горизонтальном направлении толкателя, кинематически связанного с механизмом прерывистого движения кулачка. Пуансонодержатель закреплен на предусмотренной в устройстве подвижной плите. Механизм прерывистого движения кулачка кинематически связан с подвижной плитой и выполнен, например, в виде храпового колеса и собачки на рычаге, взаимодействующем с упором, закрепленным на подвижной плите, и с упором, закрепленным на неподвижной плите. Привод резинового ролика выполнен в виде кулачка, взаимодействующего с кулачком, закрепленны.м на подвижной плите.

Для фиксации храпового колеса на его валу может быть установлен делительный диск, взаимодействующий с пальцем, размещенным на станине и «подпружиненным относительно нее.

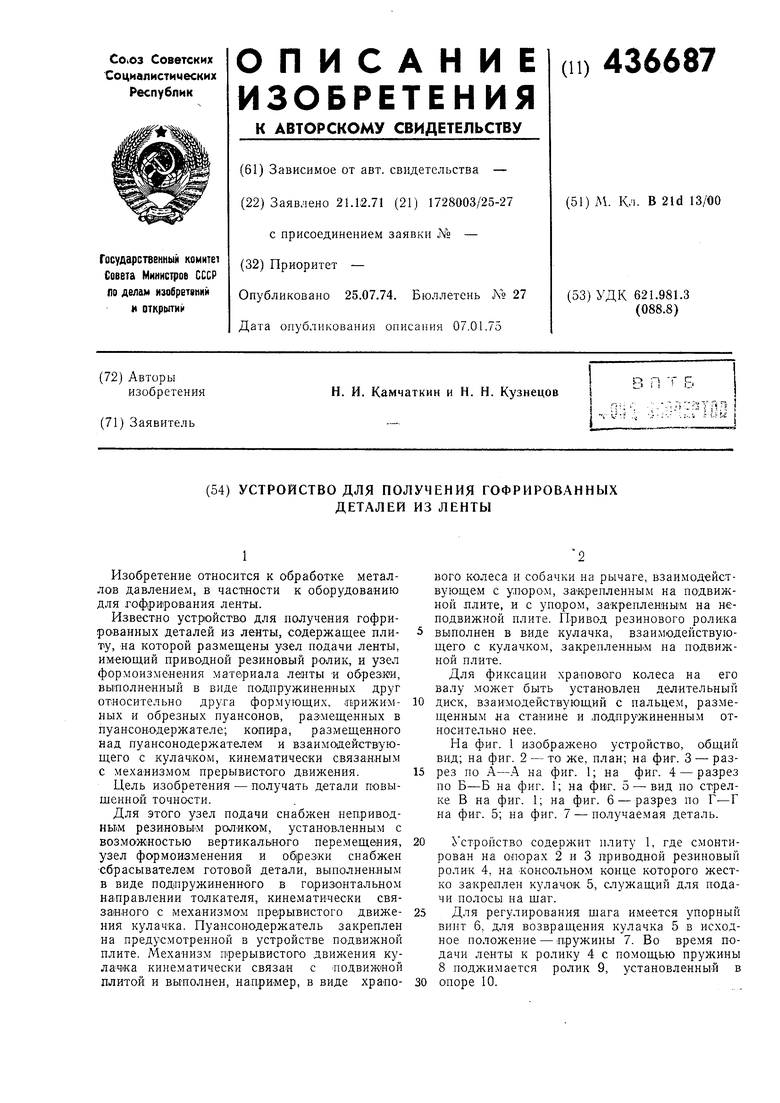

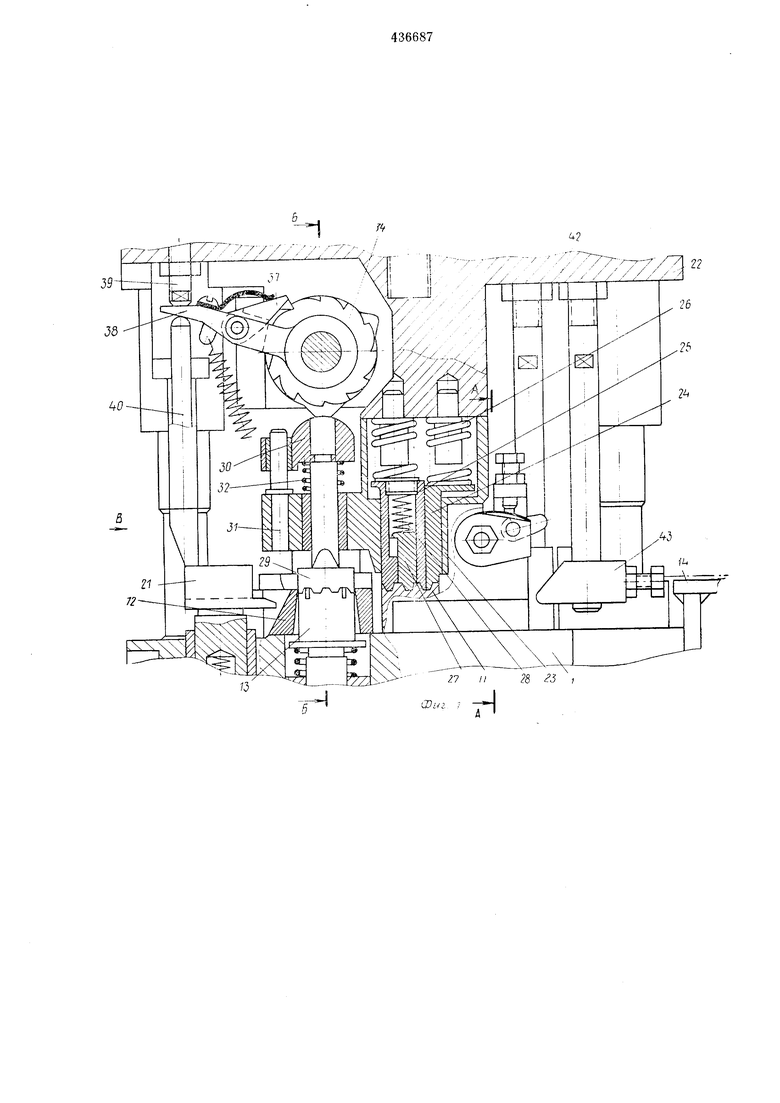

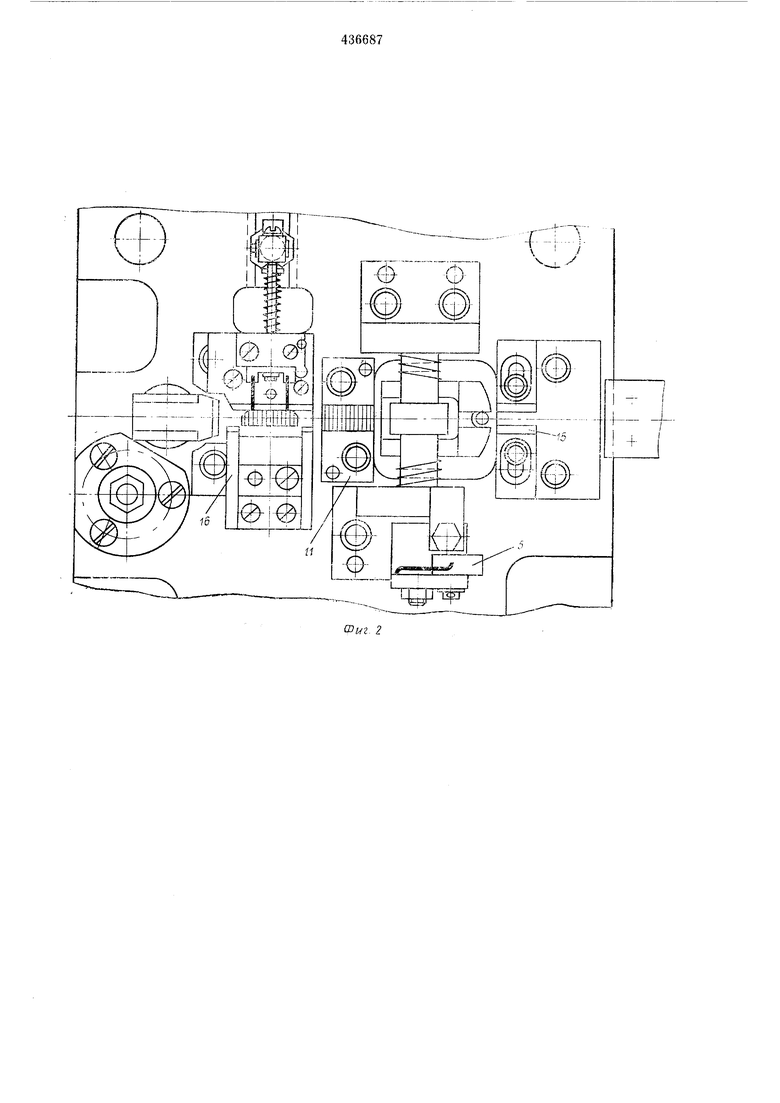

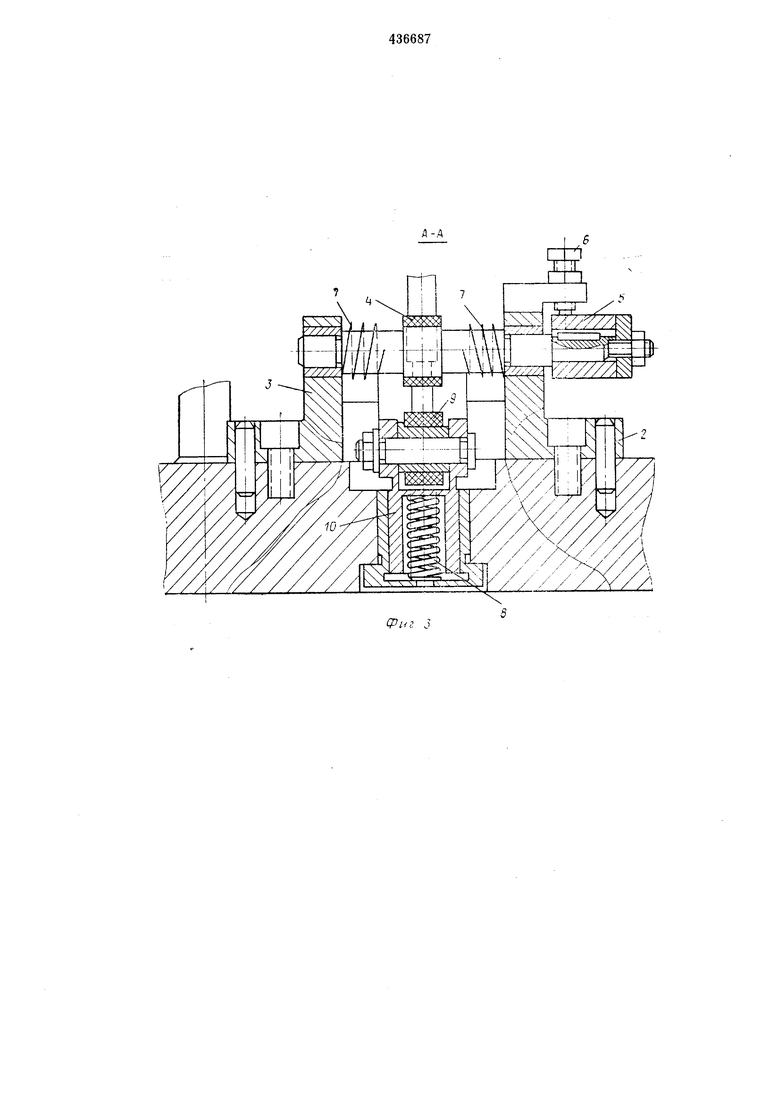

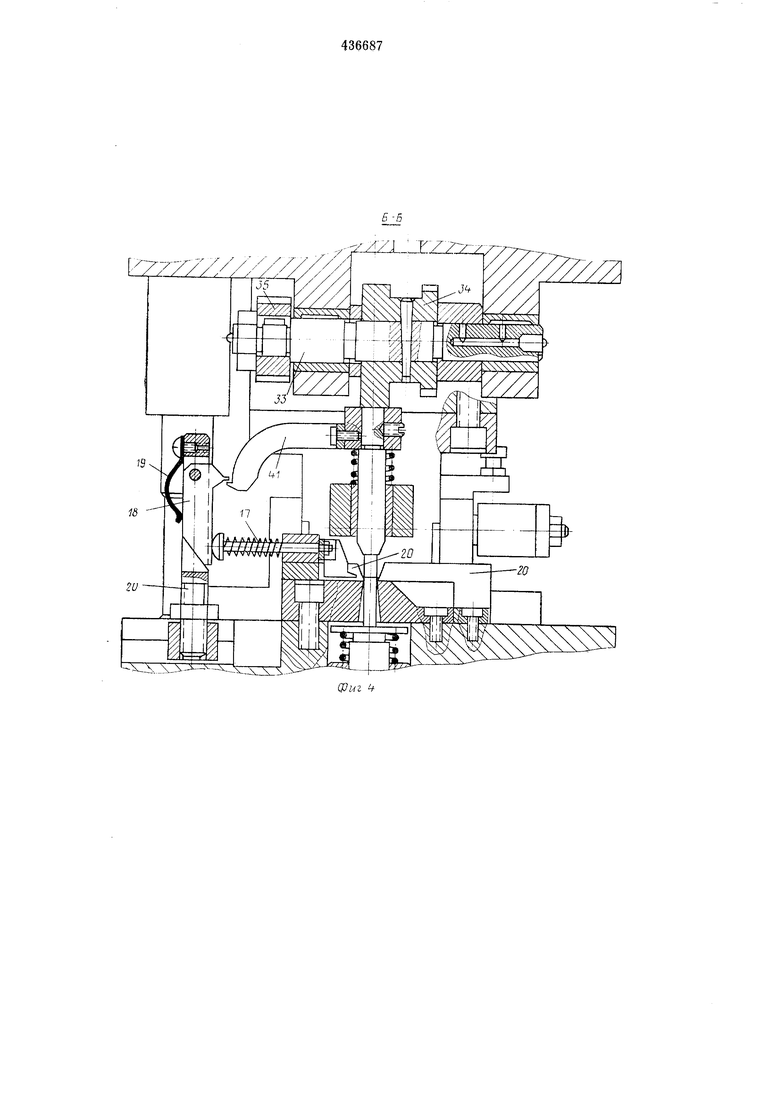

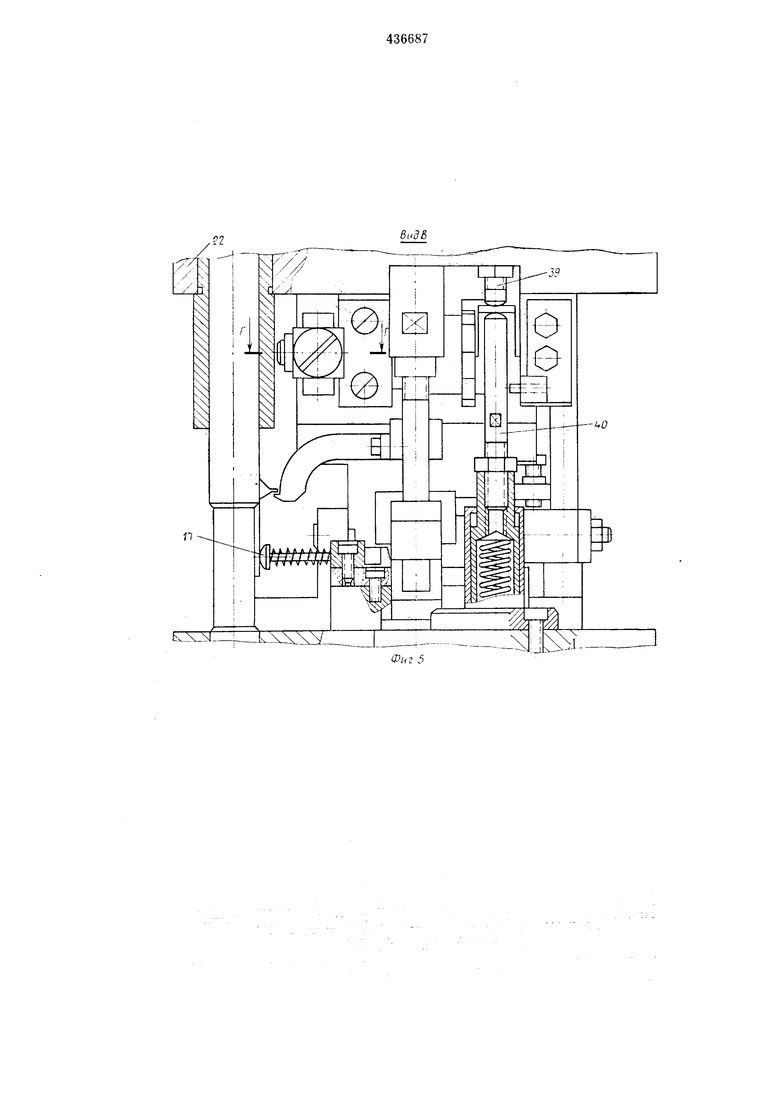

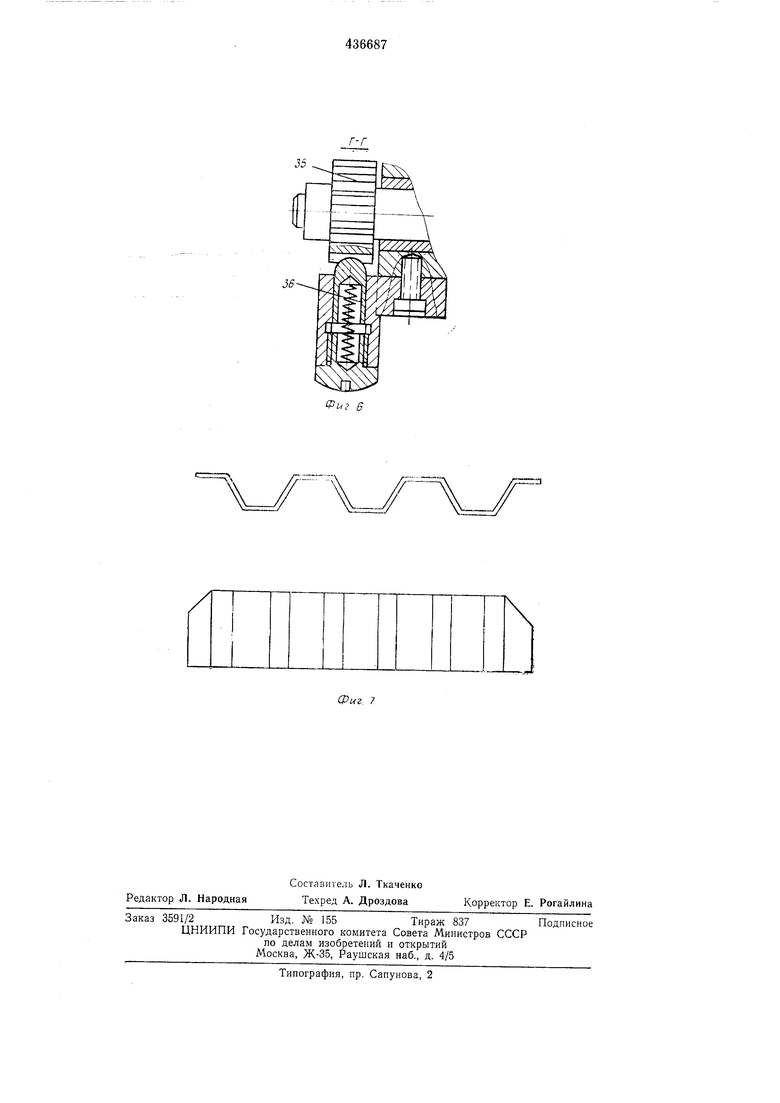

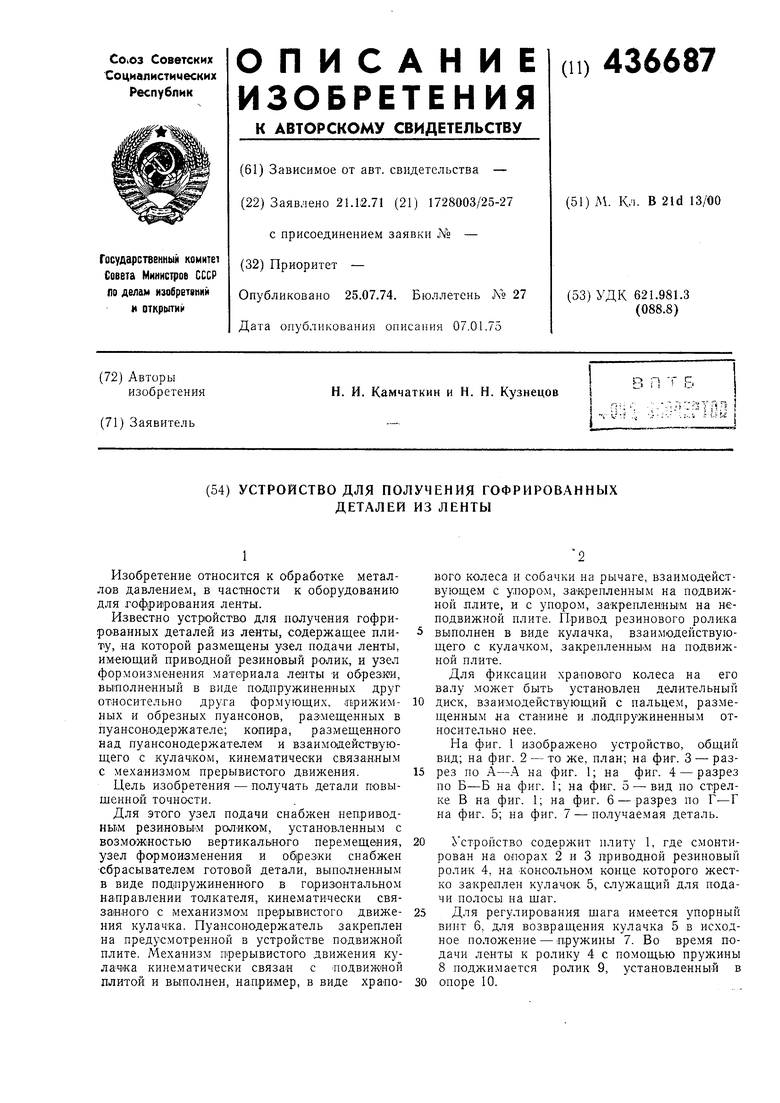

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - то же, план; на фиг. 3 - разрез по А-А на фиг. 1; на фиг. 4 - разрез по Б-Б на фиг. 1; на фиг. 5 - вид по стрелке В на фиг. 1; на фиг. 6 - разрез по Г-Г на фиг. 5; на фиг. 7 - получаемая деталь.

Устройство содержит плиту 1, где смонтирован на опорах 2 и 3 приводной резиновый ролик 4, на консольном конце которого жестко закреплен кулачок 5, служащий для подачи полосы на щаг.

Для регулирования щага имеется упорный винт 6, для возвращения кулачка 5 в исходное положение - пружины 7. Во время подачи ленты к ролику 4 с помощью пружины 8 поджимается ролик 9, установленный в

опоре 10.

На -плите 1 расположены матрицы 11 для гофрирования и калибровки- 12 для обрезки готовой детали, которая снабжеиа подпружиненным выталкивателем 13.

Для направления ленты служат кронпитейны 14. Направляющие 15 и 16 одновременно являются съемниками с пуансона при обрезке детали.

Для снятия детали с обрезной матрицы 12 имеется подпружиненный в горизонтальном направлении толкатель 17, взаимодействующий с рычагом 18, возвращение которого в исходное положение осуществляют пружиной 19, закрепленной иа скалке 20.

На плите 1 смонтирован также механизм

21подъема ленты, который используют только в случае гофрирования без обрезки. К верхней плите 22 прикреплен пуансоподержатель 23, содержащий формующий 24, формующекалибрующий 25 пуансоны, установленные на пружинах 26, прижнмной пуансон 27, расположенный на пружине 28 внутрн пуансона 25, а также обрезной пуансон 29.

На нерабочем конце вырубного пуансона 29 запрессован конир 30, связанный с пуансонодержателем 23 с полющью фиксатора 31, установленного на пружине 32. На верхней плите

22находится также вал 33 с закрепленным на нем храновым колесом 34, на ступице которого имеются кулачки, взаимодействующие с копиром 30 и с делительным диском 35, работающим совместно с пальцем 36, фиксирующим вал 33 при подъеме верхней п.литы.

Храповое колесо 34 приводится во вращение собачкой 37, установленной па рычаге 38, свободно посаженном на валу 33 и взаимодействующим с жестким упором 39, закрепленным на подвижной ллите 22, и с подпруЖиненным упором 40, закрепленным на плите i.

Для перемещения толкателя 17 служит планка 41, закренленная на копире 30 и воздействующая на толкатель 17 через рычаг 18.

На подвижной плите 22 размещены упор 42 для опускания опоры 10 ролика 9, скалка с размещенным на ней кулачком 43, взаимодействующим с кулачком 5 для поворота ролиха 4.

Устройство работает следующим образом.

3 исходном положении лента зажата между резиновыми роликами 4 и 9. При опускании цлиты 22 кулачок 43 нажимает на кулачок 5, поворачивая ролик 4 и осуществляя перемещения ленты на щаг.

Затем упор 42 опускает онору 10 ролика 9, освобождая ленту. В это время прижимной пуансон 27 поджимает ленту к матрице И, фиксируя ее и иоиравляя погрешность шага

подачи. Далее в работу вступает формующекалибрующий пуансон 25, который гнет по матрице половину гофра и один гофр калибрует, формующий пуансон 24 гнет по матрице 5 11 вторую половину гофра.

Нри подъеме плиты 22 упор 40 через рычаг 38 и собачку 37 поворачивает храповое колесо 34. При заданной длине гофрированного элемента кулачки, имеющиеся на ступице

10 храпового колеса 34, через копир 30 выдвигают обрезной пуансон 29, который при опускании плиты 22 вырубает деталь. При движении плиты 22 вверх выталкиватель 13 иоднимает деталь над зеркалом вырубной матрицы

15 12, толкатель 17 сбрасывает деталь в тару.

Предмет изобретения

1. Устройство для получения гофрированных

0 деталей из ленты, содержащее плиту, на которой размещены узел нодачи ленты, имеющий приводной резиновый ролик, и узел формоизменения матернала ленты и обрезки, выполненный в виде подпружиненных друг относительно друга формующих, прижимных и обрезных пуансонов, расположенных в пуансоподержателе; копира, размещенного над нуансонодержателем и взаимодействующего с кулачком, кинематически связанным с механизмом прерывистого движения, отличающееся тем, что, с целью получения деталей повышенной точности, узел подачи ленты снабжен неприводным резиновым роликом, установленным с возможностью вертикального перемещения, узел формоизменения и обрезки снабжен сбрасывателем готовой детали, выполненным в виде ноднружиненного в горизонтальном направлении толкателя, кинематически связанного с механизмом прерывистого движения кулачка, пуансонодержатель закреплен на предусмотренной в устройстве подвижной плите, механизм прерывистого движения кулачка кинематически связан с подвижной плитой и выполнен, например, в

5 виде храпового колеса и собачки, закрепленной на рычаге, взаимодействующем с упором, укрепленным на подвижной плите, и с упором, закрепленным на неподвил- ной плите и подпружиненным относительно нее, а привод

0 резинового ролика выполнен в виде кулачка, взаимодействующего с кулачком, укрепленным на подвижной плите.

2. Устройство по п. 1, отличающееся тем, что, с целью фиксации храпового колеса

от проворачивания, на его валу установлен делительный диск, взаимодействующий с пальцем, размещенным на станине и подпружинепнъ1.м относительно нее.

J

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения гофрированных деталей из ленты | 1980 |

|

SU899199A2 |

| Штамп для вытяжки и обрезки | 1982 |

|

SU1015973A1 |

| Устройство для гофрирования листовой заготовки | 1971 |

|

SU452944A3 |

| СПОСОБ СОЕДИНЕНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ, ПРЕИМУЩЕСТВЕННО ФЛАНЦЕВ ИЗ ШИН К ВОЗДУХОВОДАМ, СЕКЦИЙ КАРМАННЫХ ФИЛЬТРОВ ОЧИСТКИ ВОЗДУХА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2557844C1 |

| Устройство для изготовления полых деталей из полосового и ленточного материала | 1983 |

|

SU1204302A1 |

| Устройство для изготовления пластин ролико-втулочных цепей | 1981 |

|

SU1009602A1 |

| ПРЕСС ДЛЯ СКЛЕЙКИ КИНОПЛЕНКИjfC-:' ;1! .. ^ : -* л , • Т-.'.л .TV а-дMiH >&•:-:-: --J V .;Цw--,-j L:,^.,::.;. , i nfl | 1972 |

|

SU418826A1 |

| Устройство для подачи ленточного материала в штамп | 1983 |

|

SU1174135A1 |

| Многопозиционный штамп для обработки штучных заготовок | 1980 |

|

SU940950A1 |

| Станок для пробивки в ленте отверстий и последующей намотки ее в рулон | 1979 |

|

SU1114322A3 |

Авторы

Даты

1974-07-25—Публикация

1971-12-21—Подача