GD i4

Изобретение относится к производству строительных материалов , а имено к составам сырьевых смесей для производства быстротвердеющего и безусадочного портландцементного кли кера.Известна расширяющаяся добавка к портлан цементному клинкеру, включающая известняк и алунит. Добавку получают обжигом при и вводят в количестве 25 к портландцементному клинкеру .

Наиболее близкой по технической сущности и достигаемому результату к изобретению является сырьевая смесь для получения портландцементного клинкера, включающая, мас,%: Карбонатный компонент 75-77 Глинистый компонент 10-18 Сульфоалюмосиликатный компонент5 1б

Сульфоалюмосиликатный компонент состоит в основном из аморфной окиси кремния, гидрата окиси алюминия и сернокислого алюминия Г21.

Недостатком известной сырьевой смеси является низкая прочность цемента в начальные сроки твердения.

Цель изобретения -повышение прочности цемента в начальные сроки твердения.

Поставленная цель достигается тем что сырьевая смесь для получения быстротвердеющего портландцементного клинкера, включающая известняковый глинистый компонент и добавку, содержит в качестве добавки алунитовую породу при следующем соотношении ком понентов, масД:

Глинистый компонент 17-19 Алунитовая порода Известняковый компонентОстальноеАлунитовая порода имеет следующий химический состав, мас.: SrO 41,,62; ALO 17,65-21,85; FsiO 2,5,4; CaO 0,1-1,0; SO 3 18,1-22,1; 0 3,5-4,8; П.П.П. 5,86-6,95.

Введение алунитовой породы в сырьевую смесь интенсифицирует процесс клинкерообразования и снижает температуру обжига до 1300-1350 С за счет сульфатов, находящихся в составе алунита, при термическом разложении которых выделяется глинозем в активной форме и серный ангидрид. Наличие в системе серного ангидрида позволяет сульфатировать клинкер с образованием сульфоалюмината кальция, который ускоряет процесс твердения цемента, повышая механическую прочность в начальные сроки твердения.

Добавка -алунитовой породы в количестве менее 3 мае. %, при указанных температурах не дает положительного эффекта, клинкер характеризуется высоким содержанием свободной окиси кальция.

Введение алунитовой породы более 7 мас.% вызывает значительное расширение цементного камня, что приводит к спаду механической прочности.

Таким образом, наиболее оптимальным количеством добавки алунитовой породы является 3-7 мае.%.

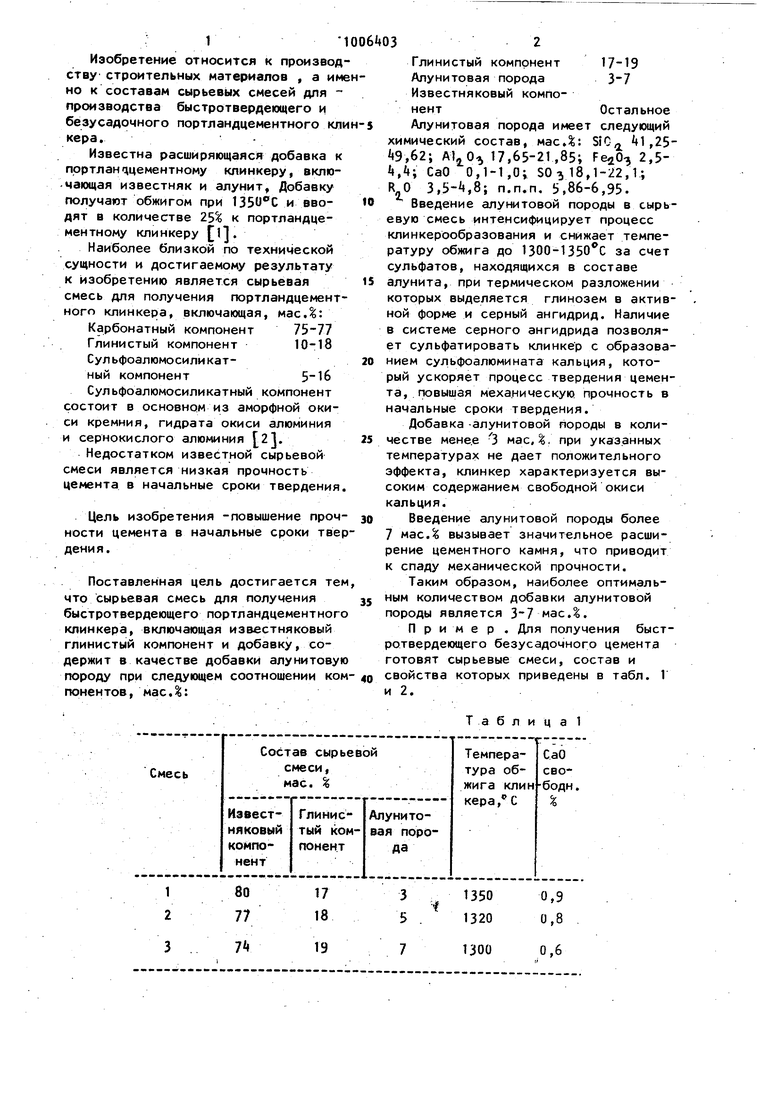

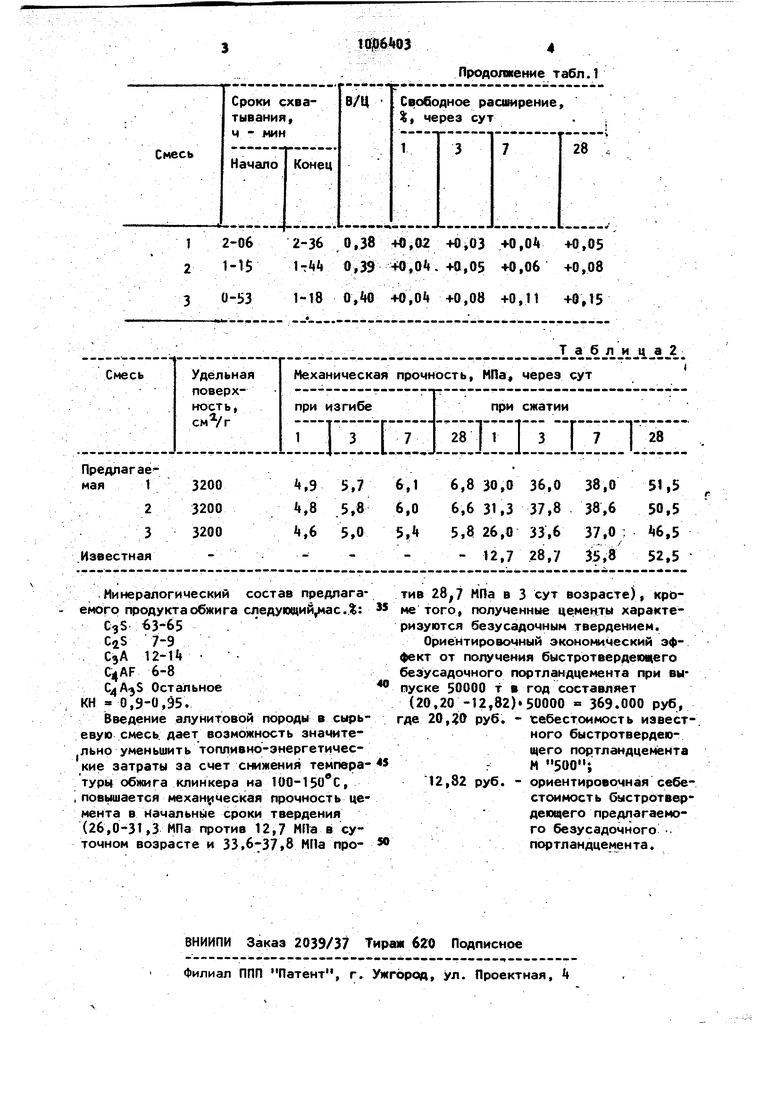

Пример . Для получения быстротвердеющего безусадочного цемента готовят сырьевые смеси, состав и свойства которых приведены в табл. 1 и 2.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для получения портландцементного клинкера | 1981 |

|

SU975629A1 |

| Сырьевая смесь для получения алунитового напрягающего цемента | 1981 |

|

SU1028621A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГИДРАВЛИЧЕСКОГО ЦЕМЕНТА | 2014 |

|

RU2552288C1 |

| РАСШИРЯЮЩАЯ ДОБАВКА, ГИДРАВЛИЧЕСКОЕ ВЯЖУЩЕЕ С УКАЗАННОЙ ДОБАВКОЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2211194C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЫСТРОТВЕРДЕЮЩЕГО ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОНА НА ЕГО ОСНОВЕ | 2005 |

|

RU2304562C2 |

| Расширяющийся цемент | 1973 |

|

SU537623A3 |

| Сырьевая смесь для получения портландцементного клинкера | 1981 |

|

SU1008184A1 |

| ЦЕМЕНТНАЯ СЫРЬЕВАЯ СМЕСЬ, СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА С ПОНИЖЕННОЙ УСАДКОЙ ИЗ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА, ПОЛУЧЕННОГО ПУТЕМ ОБЖИГА ДО СПЕКАНИЯ УКАЗАННОЙ СЫРЬЕВОЙ СМЕСИ, И СПОСОБ ПРИГОТОВЛЕНИЯ ЦЕМЕНТИРУЮЩЕГО МАТЕРИАЛА ДЛЯ РЕМОНТА БЕТОНА И УКРЕПЛЕНИЯ ГРУНТОВ-МЕЛКОЙ ФРАКЦИИ УКАЗАННОГО ПОРТЛАНДЦЕМЕНТА | 2002 |

|

RU2213070C1 |

| ВЯЖУЩЕЕ | 1997 |

|

RU2125545C1 |

| Сырьевая смесь для получения цементного клинкера с повышенным содержанием оксида магния | 1989 |

|

SU1691338A1 |

СЫРЬЕВАЯ СМЕСЬ ДПЯ ПОЛУЧЕ(НИЯ БЫСТРОТВЕРДЕЮЩЕГО ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕ1РА, включающая известняковый глинистый компонент и добавку, отличающаяся тем, что, с целью повышения прочности цемента в начальные сроки твердения, она содержит в качестве добавки алунитовую породу при следующем соотношении компонентов, масД: Глинистый компонент 17-19 Алунитовая порода Известняковый компонентОстальное

7

19

0,6

1300

.Минералогический состав предлагаеж)гр продукта обжига следуюдий ас.:

Сз5 3-65.

CaS 7-9

СзА 12-1Л

C4AF 6-8

С4Аз5 Остальное КН 0,9-0,95.

Введение алунитовой породы в сырьевую смесь, дает возможность значительно уменьшить топливно-энергетические затраты за счет снижения температуры обжига клинкера на 100-150 С, повышается механическая прочность цемента в начальные сроки твердения (26,0-31,3 МПа против 12,7 М№а в суточном возрасте и 33, МПа проПродолжение табл.1

тив МПа в 3 сут возрасте), кроме того, полученные цементы характеризуются безусадочным твердением.

Ориентировочный экономический эффект от получения быстротвердеюцего бе31усадочного портландцемента при вы пуске 50000 т в год составляет (20,20 -12,82)50000 ЗбЭ.ООО руб.

где 20,20 руб. себестоимость известного быстротвердеющего портландцемента М

12,82 руб. ориентировочная себестсжмость быстротвер деющего предлагаемого безусадочного портландцемента.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Волков В | |||

| и др | |||

| Использование алунита для получения расширяющейся добавки на основе сульфоалюмината кальция.- Строительные материалы и силикатная промышленность, 1973, I № 10, с | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сырьевая смесь для производства портландцементного клинкера | 1974 |

|

SU500196A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-03-23—Публикация

1981-07-14—Подача