и

00

Изобретение относится к производству строительных материалов, и, Б частности, к способам производства портландцемечта. Известен.способ производства порт ландцемеита путем обжига сырьевой смеси с одновременным введением в зону обжига компонента, содержащего глинозем, кремнезем и серу на слой горячего клинкера, при 1400-1500 С ОД Недостатком этого способа является то, что он не обеспечивает получение пористого клинкера, а это снижает экономичность процесса помола цемента. Наиболее близким по техническому решению является способ производства портландцемента, включающий обжиг сырьевой смеси до спекания при 1450°С, охлаждение и введение алунитовой породы при 1100-12,00°С zj . Недостатком известаого способа является то, что полученный клинкер является непористьм и трудноразмалываемым материалом, а повышение порис тости не удается, так как в период введения алунитовой породы в интервале 1100-12(Юс при охлаждении процесс клинкерообразования уже завершен. Это увеличивает энергозатраты при помоле цемента. Из-за трудноразмалываемости полученного клинкера не полностью проявляется свойство введенного алунита повьшать .прочност цемента. Цель - повышение размолоспособнос ти клинкера и прочности цемента. Поставленная цеЛь достигается тем что согласно способу производства портландцемента путем обжига сырьево смеси до спекания, охлаждения и введениял алунитоврй , последнюю вводят при обжиге на стадии спекания сырьевой смеси при 1250-1350 0. Способ осуществляют следующим образом. Обжигают сырьевую смесь до спекания и при температуре спекаемого клинкера в состав вводят алунитовую породу в количестве 10% от его массы. Затем клинкер охлаждают от 13ОО С до температуры окружающей среды и подвергают помолу с добавками. Алунит, введенный в процессе спекания клинкера, смешивается с обжигаемым материалом, а также претерпевает термический удар. В процессе термического удара из алунита бурно вьщеляются водяные пары (минерал алунит содержит 13% воды) и сернистые газы (минерал алунит содержит около 37% серного ангидрида). Они вызывают образование пор в спекающемся клинкере, за счет чего получается высокопористый клинкер (пористость . клинкера 35-45%). При идентичных условиях помола клинкер, полученный без введения алунита, размальюается до удельной поверхности 2800 , а клинкер, полученный из той же сырьевой смеси с введением алунита в процессе спекания клинкера, ра.змалывается до удельной поверхности 3700 см2/г. Результаты испытаний приведены в таблице. . Таким образом, введение алунита в процессе спекания клинкера повышает пористость и размолоспособность клинкера. Это ускоряет процесс помола и снижает энергорасходы на помол. Повышение размолоспособности увеличивает удельную поверхность цемента и в конечном счете его прочность.

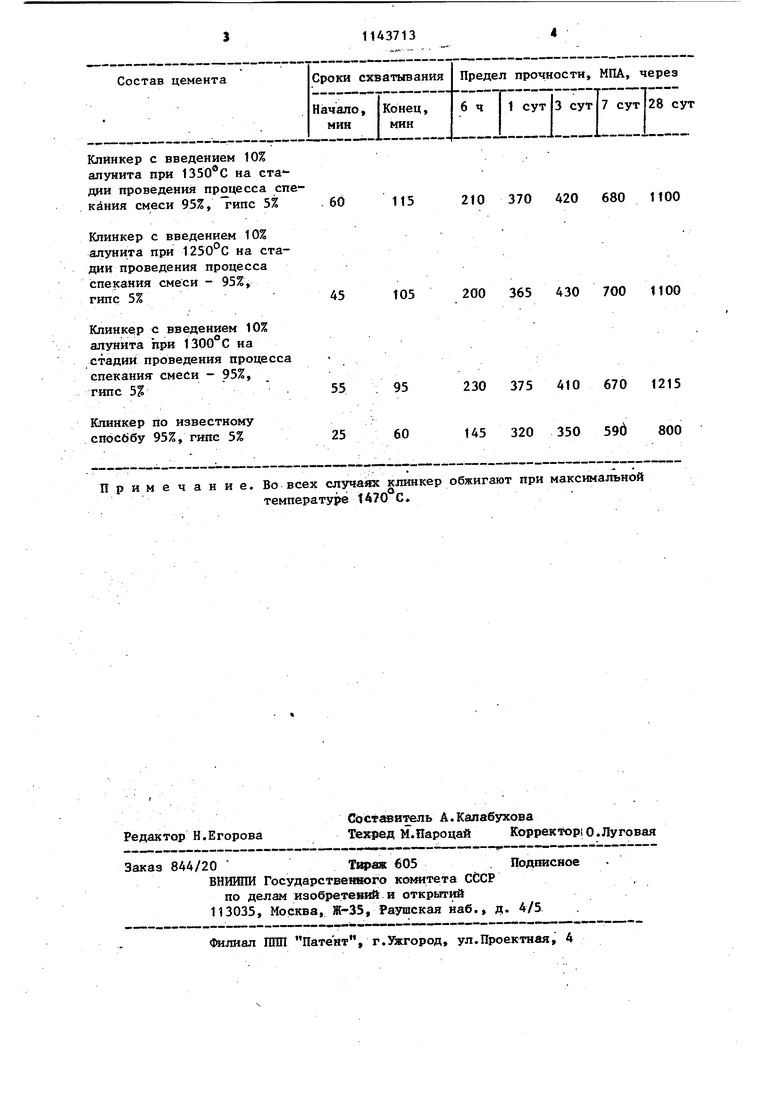

Клинкер с введением 10% алунита при 1350®С на проведения процесса спекания смеси 95%, гипс 5%

Клинкер с введением 10% алунита при 1250°С на стадии проведения процесса спекания смеси - 95% гипс 5%

Клинкер с введением 10% алунита при 1300 С иа стадий проведения процесса спекания- смеси - 95%, гипс .

Клинкер по известному спосббу 95%, гипс 5%

25 Примечание. Во всех случаях клинкер температуре 1470 С.

210 370 420 680 1100

200 365 430 700 1100

230 375 410 670 1215

95

145 320 350 59б 800

60 обжигают при максимальной

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения расширяющей добавки | 1979 |

|

SU865858A1 |

| Способ приготовления сырьевой смеси для получения цемента | 1983 |

|

SU1168530A1 |

| Сырьевая смесь для получения алунитового напрягающего цемента | 1981 |

|

SU1028621A1 |

| Расширяющая добавка к цементу | 1978 |

|

SU753812A1 |

| Способ получения расширяющейсядОбАВКи | 1978 |

|

SU814921A1 |

| Способ получения пуццоланового портландцемента | 1977 |

|

SU632667A1 |

| Расширяющая добавка к цементу | 1979 |

|

SU775071A1 |

| Способ получения алунитового цемента | 1984 |

|

SU1217816A1 |

| Способ получения цемента | 1979 |

|

SU833680A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ИЗГОТОВЛЕННОГО ПОРТЛАНДЦЕМЕНТА | 1995 |

|

RU2060979C1 |

СПОСОБ ПРОИЗВОДСТВА ПОРТЛАНДЦЕМЕНТА путем обжигасырьевой смеси до спекания, охлаждения и введения алунитовой породы, отличающийся тем, что, с целью повышения размолоспособности клинкера и прочности цемента, алунитовую породу вводят при обжиге на стадии спекания сырьевой смеси при 1250 1350°С.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент-Франции № 957667, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Приспособление для контроля движения | 1921 |

|

SU1968A1 |

| , 2 | |||

| Авторское свидетельство СССР № 890683, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-03-07—Публикация

1983-06-15—Подача