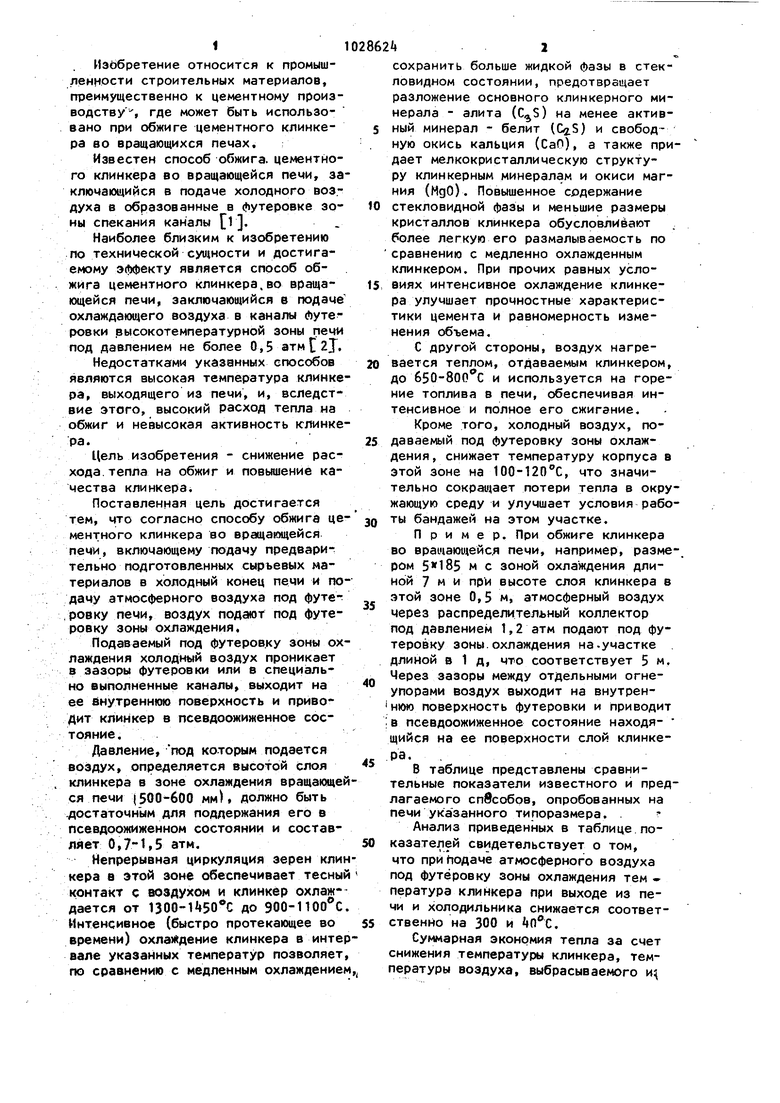

Изобретение относится к промышленности строительных материалов, преимущественно к цементному производству, где может быть использовано при обжиге цементного клинкера во вращающихся печах. ; Известен способ обжига, цементного клинкера во вращающейся печи, за ключающийся в подаче холодного воздуха в образованные в Футеровке зоны спекания каналы l, Наиболее близким к изобретению по технической суи ности и достигаемому эффекту является способ обжига цементного клинкера.во вращающейся печи, заключающийся в подаче охлаждаюидего воздуха в каналы Аутеровки высокотемпературной зоны печи под давлением не более 0,5 атм t 2J, Недостатками указанных способов являются высокая температура клинке ра, выходящего из печи, и, вследствие этого, высокий расход тепла на обжиг и невысокая активность клинке ра. Цель изобретения - снижение расхода, тепла на обжиг и повышение качества клинкера. Поставленная цель достигается тем, что согласно способу обжига це ментного клинкера во вращающейся печи, включающему подачу предварительно подготовленных сырьевых материалов в холодный конец печи и по дачу атмосферного воздуха под футег /ровку печи, воздух подают под футеровку зоны охлаждения. Подаваемый под футеровку зоны ох лаждения холодный воздух проникает в зазоры футеровки или в специально выполненные каналы, выходит на ее внутреннюю поверхность и приводит клинкер в псевдоожиженное состояние. Давление, под которым подается воздух, определяется высотой слоя клинкера в зоне охлаждения вращающе ся печи мм), должно быть .достаточным для поддержания его е псевдоожиженном состоянии и составляет 0,,5 атм. Непрерывная циркуляция зерен кли кера а этой зоне обеспечивает тесны контакт с воздухом и клинкер охлаждается от UOO-litSO C до 900-1 Интенсивное (быстро протекающее во времени) охла)дение клинкера в инте вале указанных температур позволяет по сравнению с медленным охлаждение сохранить больше жидкой фазы в стекловидном состоянии, предотвращает разложение основного клинкерного минерала - алита () на менее активный минерал - белит (C2.S) и свободную окись кальция (СаО), а также придает мелкокристаллическую структуру клинкерным минералам и окиси магния (МдО). Повышенное содержание стекловидной фазы и меньшие размеры кристаллов клинкера обусловливают более легкую его размалываемость по сравнению с медленно охлажденным клинкером. При прочих равных условиях интенсивное охлаждение клинкера улучшает прочностные характеристики цемента и равномерность изменения объема. С другой стороны, воздух нагревается теплом, отдаваемым клинкером, до бБО-ЗОО С и используется на горение топлива в печи, обеспечивая интенсивное и полное его сжигание. Кроме того, холодный воздух, подаваемый под футеровку зоны охлаждения, снижает температуру корпуса в этой зоне на 100-120 С, что значительно сокращает потери тепла в окружающую среду и улучшает условия работы бандажей на этом участке. Пример. При обжиге клинкера во вращаюи ейся печи, например, размером м с зоной охлаждения длиной 7 м и при высоте слоя клинкера в этой зоне 0,5 м, атмосферный воздух через распределительный коллектор под давлением 1,2 атм подают под футеровку зоны.охлаждения на.участке длиной в 1 д, что соответствует 5 м. Через зазоры между отдельными огнеупорами воздух выходит на внутреннюю поверхность футеровки и приводит в псевдоожиженное состояние находя- щийся на ее поверхности слой клинкера. . В таблице представлены сравнительные показатели известного и предлагаемого спвсобов, опробованных на печи указанного типоразмера. . Анализ приведенных в таблице показателей свидетельствует о том, что прйЬодаче атмосферного воздуха под футеровку зоны охлаждения тем пература клинкера при выходе из печи и холодильника снижается соответственно на 300 и . Суммарная экономия тепла за счет снижения температуры клинкера, температуры воздуха, выбрасываемого и

холодильника в атмосферу, и температуры корпуса печи составляет 80 ккал/кг клинкера. Полученный клинкер характеризуется повышенной на kQ кг/см активностью.

Таким образом, применение предлагаемого способа обжига цементного клинкера во вращающейся печи позволяет интенсифицировать процесс горения

топлива, повысить качество клинкера на 10 и его размалываемость йа .2030%, снизить удельный расход тепла на обжиг клинкера на S% и повысить 5 I производительность печи на 2%.

В зависимости от типоразмера печи экономия от внедрения данного изоб- , ретения составит от 25 до 35 тыс.руб. на каждую печь.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения цементного клинкера во вращающейся печи | 1982 |

|

SU1039913A1 |

| Способ обжига цементного клинкера во вращающейся печи | 1980 |

|

SU966062A1 |

| СПОСОБ ИНТЕНСИФИКАЦИИ ПРОЦЕССА ОБЖИГА ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА МИНЕРАЛИЗАТОРАМИ (ВАРИАНТЫ) | 2016 |

|

RU2633620C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕЛИТОВОГО ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА С ПЫЛЕПОДАВЛЕНИЕМ ПРИ ЕГО ОБЖИГЕ И ЦЕМЕНТ НА ОСНОВЕ ЭТОГО КЛИНКЕРА | 2003 |

|

RU2237628C1 |

| Способ получения портландцемента | 2020 |

|

RU2742384C1 |

| Способ регулирования введения добавки | 1982 |

|

SU1039914A1 |

| Способ охлаждения цементного клинкера | 1981 |

|

SU1011579A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2001 |

|

RU2215704C2 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2008 |

|

RU2402499C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ИЗГОТОВЛЕННОГО ПОРТЛАНДЦЕМЕНТА | 1995 |

|

RU2060979C1 |

СПОСОБ ОБЖИГА ЦЕМЕНТНОГО КЛИНКЕРА ВО ВРЩ/ЩЕЙСЯ ПЕЧИ путем .подачи предварительно подготовленных сырьевых материалов в холодный конец печи и подачи атмосферного воздуха под футеровку печи, отличающийся тем, что, с целью снижения расхода тепла на обжиг и повышения качества клинкера, воздух подают под футеровку зоны охлаждения. §

| V | |||

| ПОДЛОКОТНИК БОКОВОГО ОКНА КАБИНЫ МАШИНИСТА ЛОКОМОТИВА | 0 |

|

SU269190A1 |

| кл | |||

| Капельная масленка с постоянным уровнем масла | 0 |

|

SU80A1 |

| Устройство непрерывного автоматического тормоза с сжатым воздухом | 1921 |

|

SU191A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| (t) | |||

Авторы

Даты

1983-07-15—Публикация

1981-01-12—Подача