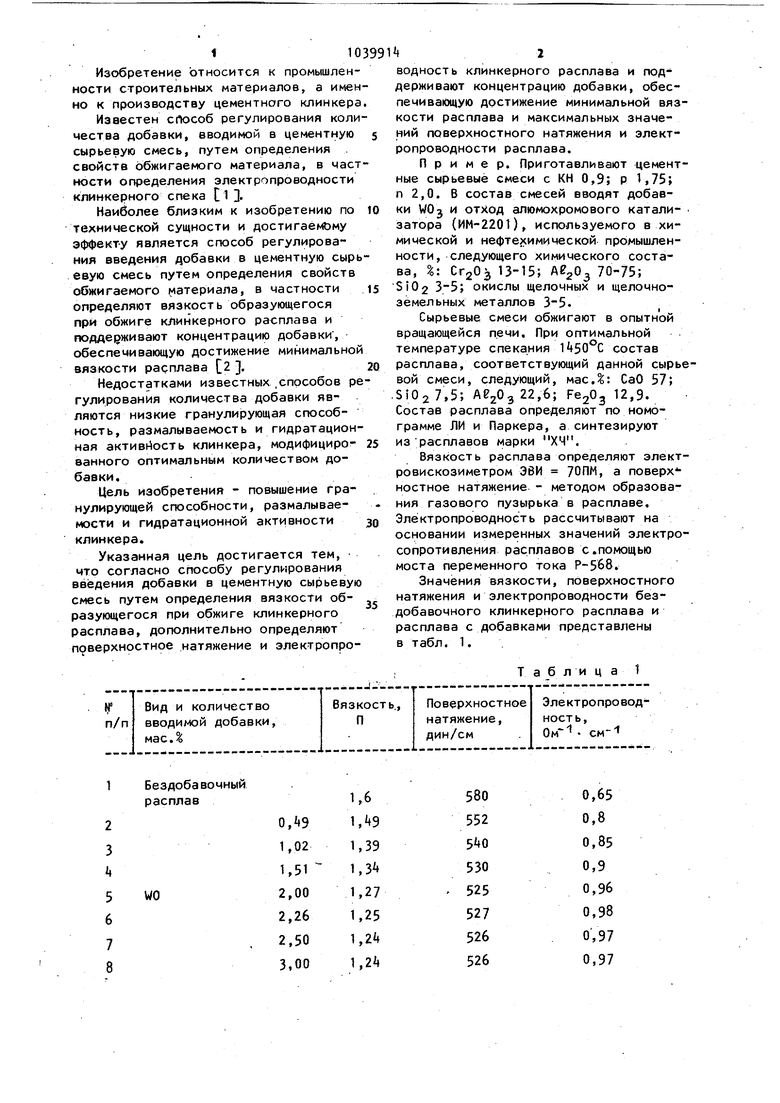

Изобретение относится к промышленности строительных материалов, а имен но к производству цементного клинкера Известен сЛособ регулирования коли чества добавки, вводимой в цементную сырьевую смесь, путем определения . свойств обжигаемого материала, в част ности определения электропроводности клинкерного спека t1 J Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ регулирования введения добавки в цементную сырь евую смесь путем определения свойств обжигаемого материала, в частности определяют вязкость образующегося при обжиге клинкерного расплава и гюдде живают концентрацию добавки, обеспечивающую достижение минимальной вязкости расплава 2 . Недостатками известных .способов ре гулирования количества добавки являются низкие гранулирующая способность, размалываемость и гидратационная активйость клинкера, модифицированного оптимальным количеством добавкИ. Цель изобретения - повышение гранулирующей способности, размалываемости и гидратационной активности клинкера. Указанная цель достигается тем, что согласно способу регулирования введения добавки в цементную сырьевую смесь путем определения вязкости образующегося при обжиге клинкерного расплава, дополнительно определяют поверхностное натяжение и электропроводность клинкерного расплава и поддерживают концентрацию добавки, обеспечивающую достижение минимальной вязкости расплава и максимальных значений поверхностного натяжения и электропроводности расплава. Пример. Приготавливают цементные сырьевые смеси с КН 0,9; Р п 2,0. В состав смесей вводят добавки WOj и отход алюмохромового катализатора {ИМ-2201), используемого в химической и нефтехимической промышленности, следующего химического состава, %: CrgO 13-15; 70-75; Si02 3-5; окислы щелочных и щелочноземельных металлов 3-5. Сырьевые смеси обжигают в опытной вращающейся печи. При оптимальной температуре спекаяия 1450°C состав расплава, соответствующий данной сырьевой смеси, следующий, масД: СаО 57; Si027,5; Ае20з22,6; РезОд 12,9. Состав расплава определяют по номограмме ЛИ и Паркера, а синтезируют из расплавов марки ХЧ. Вязкость расплава определяют электровискозиметром ЭВИ 70ПМ, а поверх ностное натяжение - методом образования газового пузырька в расплаве. Электропроводность рассчитывают на основании измеренных значений электросопротивления расплавов с.помощью моста переменного тока Р-568. Значения вязкости, поверхностного натяжения и электропроводности бездобавочного клинкерного расплава и расплава с добавками представлены в табл. 1. . Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕЛИТОВОГО ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА С ПЫЛЕПОДАВЛЕНИЕМ ПРИ ЕГО ОБЖИГЕ И ЦЕМЕНТ НА ОСНОВЕ ЭТОГО КЛИНКЕРА | 2003 |

|

RU2237628C1 |

| Сырьевая смесь для получения портландцементного клинкера | 1984 |

|

SU1165659A1 |

| Способ получения цементного клинкера | 1982 |

|

SU1041529A1 |

| Сырьевая смесь для полученияцЕМЕНТНОгО КлиНКЕРА | 1979 |

|

SU808416A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1977 |

|

SU639827A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1984 |

|

SU1165658A1 |

| СПОСОБ УНИЧТОЖЕНИЯ ТВЕРДЫХ ОТХОДОВ | 2001 |

|

RU2227250C2 |

| Сырьевая смесь для получения цементного клинкера | 1976 |

|

SU591425A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЫСТРОТВЕРДЕЮЩЕГО ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОНА НА ЕГО ОСНОВЕ | 2005 |

|

RU2304562C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1997 |

|

RU2101247C1 |

-СПОСОБ РЕГУЛИРОВАНИЯ ВВЕДЕНИЯ ДОБАВКИ в цементную сырьевую смесь путем определения вязкости образующегося при обжиге клинкерного расплава, отличающийся тем, что, с целью повышения гранулирующей способности, размалываемости и гидратационной активности клинк а, дополнительно определяют пйЬерхиостное натяжение и электропроводность клинкерного расплава и поддерживают концентрацию добавки, обеспечивающую достижение минимальной вязкости рас- , плава и максииальных значений поверхностного натяжения и электропроводности расплава.

Бездобавочный расплав

WO

0,65

0,8

0,85

0,9

0,96

0,98

0,97

0,97

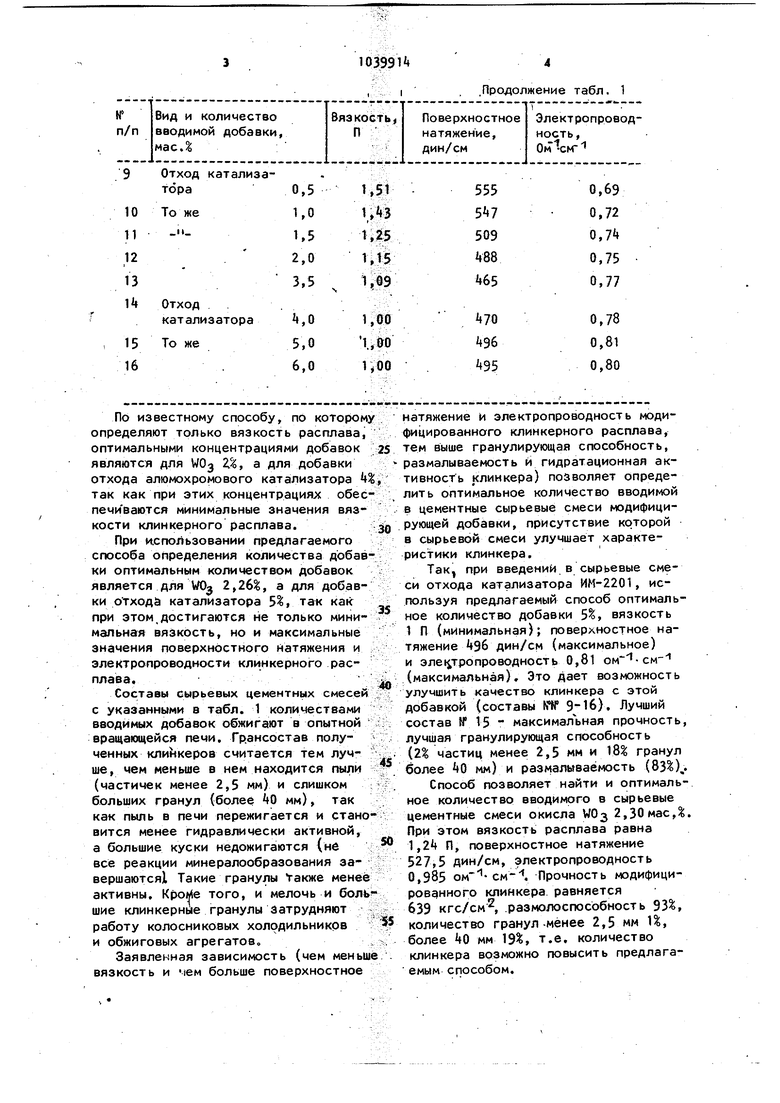

Отход катализаПо известному способу, по котором определяют только вязкость расплава, оптимальными концентрациями добавок являются для W03 2%, а для добавки отхода алюмохромового катализатора k так как при этих концентрациях обес печиваются минимальные значения вязкости клинкерного расплава. При кспользовании предлагаемого способа определения количества добав ки оптимальным количеством добавок является для WOj 2,26%, а для добавки отходи катализатора 5%, так как при этом,достигаются не только минимальная вязкость, но и максимальные значения поверхностного натяжения и электропроводности клинкерного расплава. Составы сырьевых цементных смесей с указанными в табл. 1 количествами вводимых добавок обжигают в опытной вращающейся печи. Грансостав полученных клинкеров считается тем лучше, чем меньше в нем находится пыли (частичек менее 2,5 мм) и слишком больших гранул (более kQ мм), так как пыль в печи пережигается и стано вится менее гидравлически активной, а большие куски недожигаются (не все реакции минералообразования завершаются Такие гранулы Уакже менее активны. КроМе того, и мелочь и боль шие клинкерные гранулы Затрудняют работу колосниковых холодильников и обжиговых агрегатов. Заявленная зависимость (чем меньш вязкость и чем больше поверхностное

.Продолжение табл. 1 натяжение и электропроводность модифицированного клинкерного расплава, тем выше гранулирующая способность, размалываемость и гидратационная активность клинкера) позволяет определить оптимальное количество вводимой в цементные сырьевые смеси модифицирующей добавки, присутствие которой в сырьевой смеси улучшает характеристики клинкера. Так при введении в сырьевые смеси отхода катализатора ИМ-2201, используя предлагаемый способ оптимальное количество добавки 5, вязкость 1 П (минимальная); поверхностное натяжение Э( дин/см (максимальное) и про водность 0,81 ом см(максимальная). Это дает возможность улучшить качество клинкера с этой добавкой (составы NW 9-16). Лучший состав № V5 - максимал ьная прочность, лучшая гранулирующая способность (2 частиц менее 2,5 мм и 18% гранул более 0 мм) и размалываемость (83%).. Способ позволяет найти и оптимальное количество вводимого в сырьевые цементные смеси окисла УОз 2,30 мае Д. При этом вязкость расплава равна 1,24 П, поверхностное натяжение 527,5 дин/см, электропроводность 0,985 ом -см-. Прочность модифициров нного клинкера равняется 639 кгс/см, размолоспособность 93%, количество гранул-менее 2,5 мм %, более 0 мм 19%, т.е. количество клинкера возможно повысить предлагаемым способом. 5 Iрансостав полученных ров, размалываемость и клинкегидратаци103991ониая активность представлены в табл. 2. Таблица 2

Авторы

Даты

1983-09-07—Публикация

1982-01-14—Подача