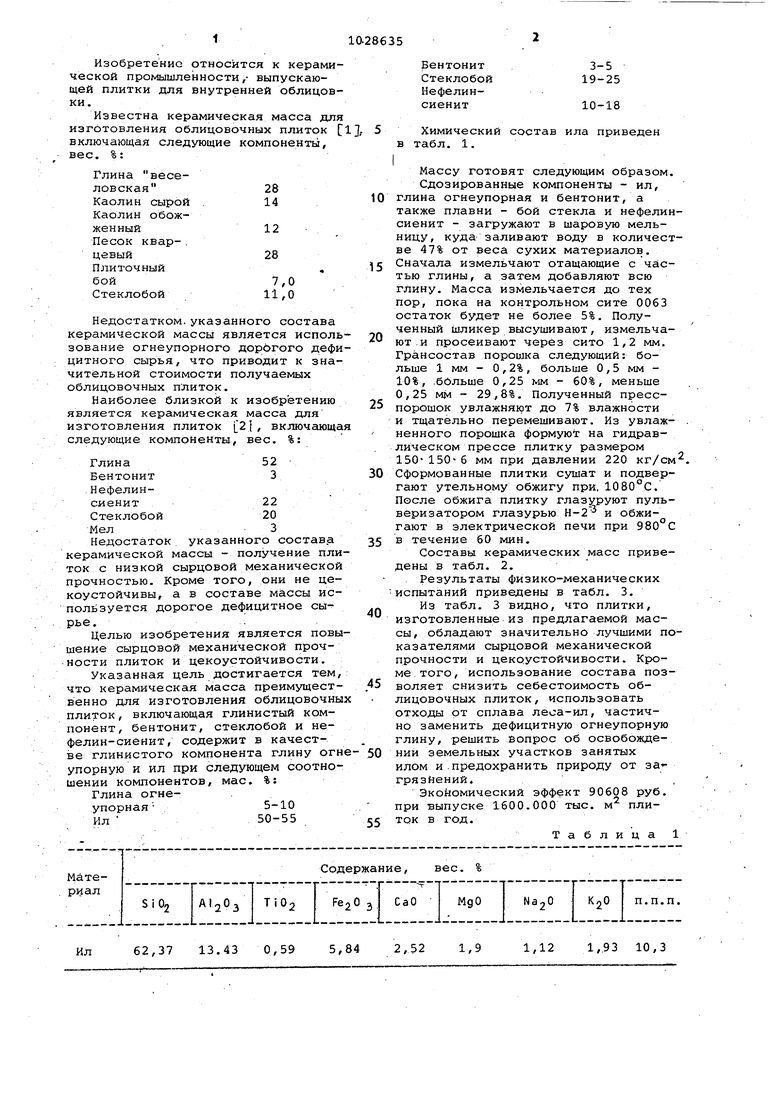

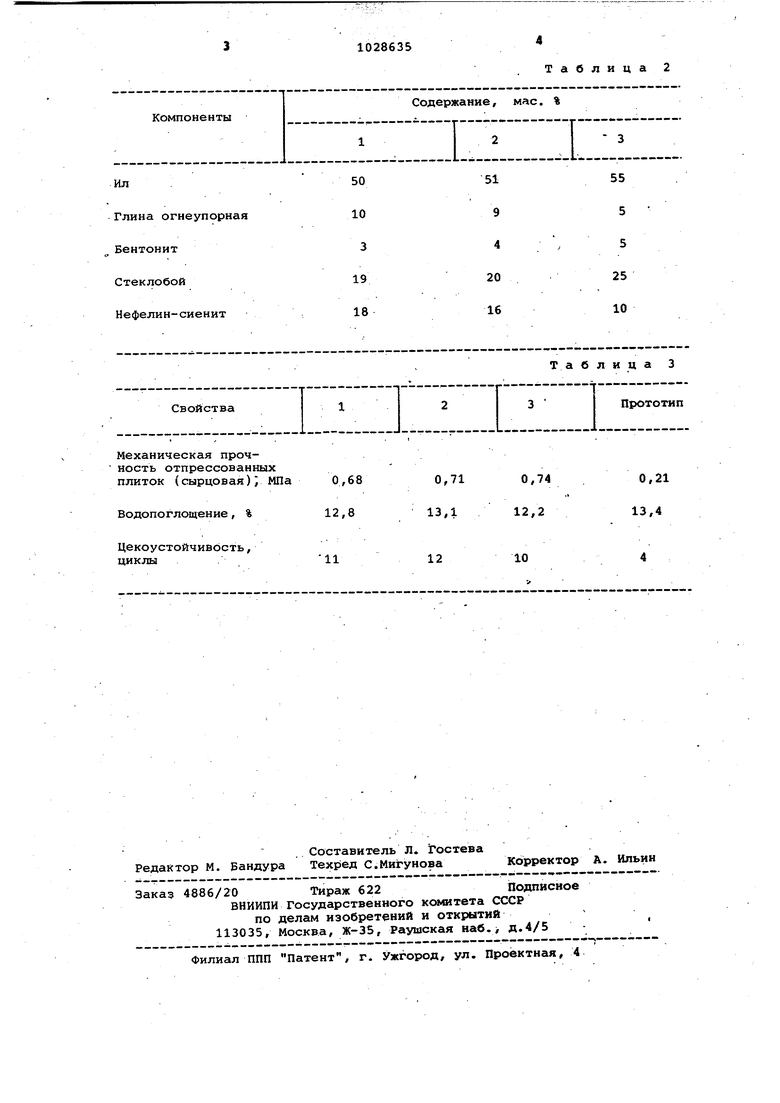

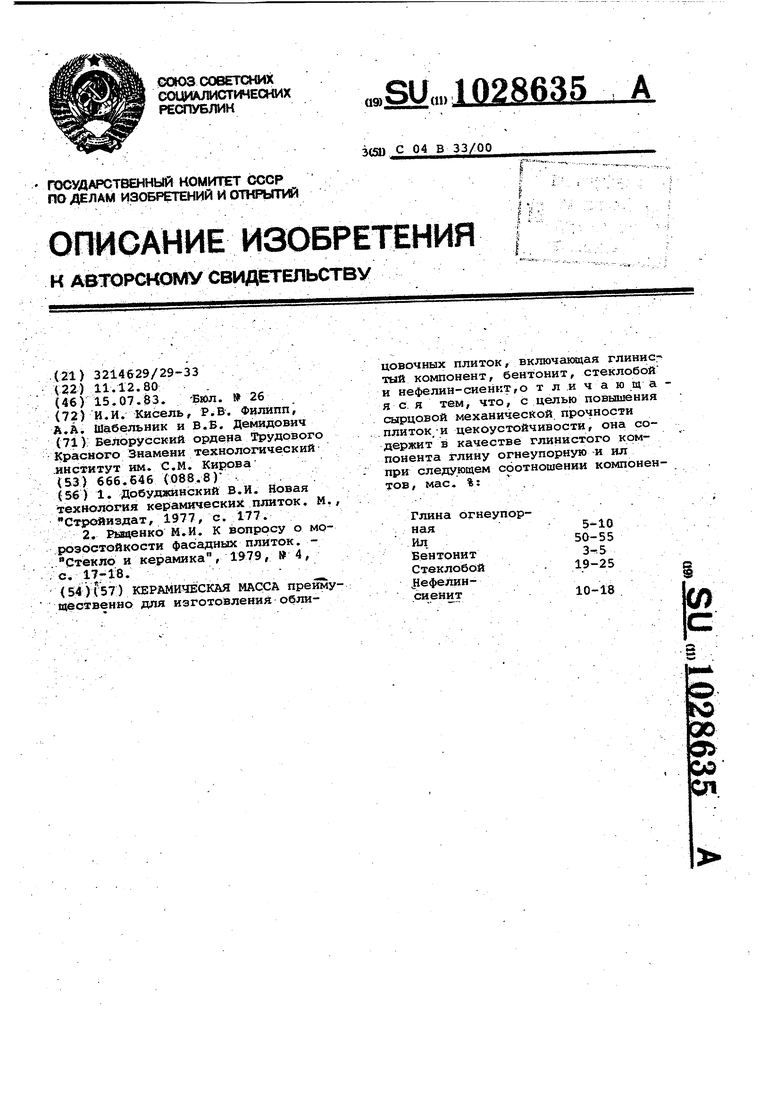

Изобретение относится к керами ческой промышленности,- выпускающей плитки для внутренней облицов ки. Известна керамическая масса дл изготовления облицовочных плиток в ключ ающая ел едующи е комп о не н ты, вес. %: Глина веселовскаяКаолин сырой Каолин обожженныйПесок квар-. цевый Плиточный бой Стеклобой Недостатком.указанного состава керамической массы является испол зование огнеупорного дорбгого деф цитного сырья, что приводит к зна чительной стоимости получаемых облицовочных плиток. Наиболее близкой к изобретению является керамическая масса для изготовления плиток (21, включающ следующие компоненты, вес, %: Глина52 Бентонит3 .Нефелинсиенит22Стеклобой20 Мел - 3 Недостаток указанного состава керамической массы - получение пл ток с низкой сырцовой механическо прочностью. Кроме того, они не це коустойчивы, а в составе массы ис пользуется дорогое дефицитное сырье. . Целью изобретения является пов шение сырцовой механической прочности плиток и цекоустойчивости. Указанная цель достигается тем что керамическая масса преимущест венно для изготовления облицовочн плиток, включающая глинистый компонент, бентонит, стеклобой и нефелин-сиенит, содержит в качестве глинистого компонента глину ог упорную и ил при следующем соотно шении компонентов, мае. %: Глина огнеупорная5-10Ил . 50-55 Бентонит Стеклобой НефелинсиенитХимический состав ила приведен в табл. 1. Массу готовят следующим образом. Сдозированные компоненты - ил, глина огнеупорная и бентонит, а также плавни - бой стекла и нефелинсиенит - загружают в шаровую мельницу, куда заливают воду в количестве 47% от веса сухих материалов. Сначала измельчают отащающие с частью глины, а затем добавляют всю глину. Масса измельчается до тех пор, пока на контрольном сите 0063 остаток будет не более 5%. Полученный шликер высушивают, измельчают .и просеивают через сито 1,2 мм. Грансостав порошка следующий: больше 1 мм - 0,2%, больше О,5 мм 10%, .больше 0,25 мм - 60%, меньше 0,25 мм - 29,8%. Полученный пресспорошок увлажняют до 7% влажности и тщательно перемешивают. Из увлаж- . ненного порошка формуют на гидравлическом прессе плитку размером 150-150-6 мм при давлении 220 кг/см. Сформованные плитки сушат и подвергают утельному обжигу при. 1080°С. После обжига плитку глазуруют пульверизатором глазурью и обжигают в электрической печи при 980°С в течение 60 мин. Составы керамических масс приведены в табл. 2. Результаты физико-механических Испытаний приведены в табл. 3. Из табл. 3 видно, что плитки, изготовленные из предлагаемой массы, обладают значительно лучшими показателями сырцовой механической прочности и цекоустойчивости. Кроме того, использование состава позволяет снизить себестоимость облицовочных плиток, использовать отходы от сплава леса-ил, частично заменить дефицитную огнеупорную глину, решить вопрос об освобождении земельных участков занятых илом и .предохранить природу от за грязНений. Экономический эффект 90608 руб. при выпуске 1600.000 тыс. м плиток в год. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления облицовочных плиток | 1979 |

|

SU872504A1 |

| Керамическая масса для изготовления фасадных плиток | 1983 |

|

SU1144983A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ОБЛИЦОВОЧНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2099307C1 |

| Керамическая масса для изготовления облицовочных плиток | 1989 |

|

SU1689352A1 |

| Керамическая масса для изготовления фасадной облицовочной и теплоизоляционной керамики | 2018 |

|

RU2698368C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И ОБЛИЦОВОЧНЫХ ПЛИТОК | 2013 |

|

RU2525414C1 |

| Керамическая масса для изготовления фасадных плиток | 1990 |

|

SU1740352A1 |

| Керамическая масса | 1982 |

|

SU1047874A1 |

| Керамическая масса для изготовления облицовочной плитки | 1989 |

|

SU1726438A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 2005 |

|

RU2277520C1 |

5,84

62,37 13.43 0,59

Ил

1,12

1,93 10,3

1,9

2,52

Ил

Глина огнеупорная

Бентонит

Стеклобой

Нефелин-сиенит

Цекоустойчивость,

ц циклы

Таблица 2

55

51 9 4

5

5

25

20 16

10

Таблица 3

12

10

Авторы

Даты

1983-07-15—Публикация

1980-12-11—Подача